智能式中频电加热采油技术的应用

杨锐(中国石油天然气集团公司节能技术监测评价中心)

我国的一些油田原油含胶质沥青、石腊较高,在开采这种稠油时,会使抽油机的电动机驱动功率加大,严重时会烧毁电动机,甚至造成拉断抽油杆使油井报废的事故。对稠油井加热是解决这一问题的最常用方法。以前采用的多是工频电加热,因为单相工频电加热会造成电网不平衡对电网产生污染,智能式中频电热采油技术解决了这一问题,并且采油效率高、能耗低。

1 技术装置的构成与工作原理

1.1 构成

智能式中频电加热采油技术装置,由四大部分构成:程控中频电源、空心抽油杆、钢铠电缆和空心抽油泵,见图1。

图1 智能式中频电热采油系统示意图

1)程控中频电源。程控中频电源分左右两室,左室为机芯、断路器和控制板;右室为环形中频变压器和电容,彼此用隔板隔开,上下方均有散热通风道。它是一种用电力电子器件-IGBT把50 Hz的工频电流转换成中频电流的装置。

2)空心抽油杆[1]。空心抽油杆除了将抽油机的动力传给抽油泵,抽吸井液外,可让加热器-钢铠电缆穿过泵筒,下到泵下加热深度。通电后加热井筒油流,降粘减阻。目前应用的空心抽油杆,均为连结式,其规格性能见表1。

表1 空心抽油杆规格、性能

3)钢铠电缆。钢铠电缆又称电加热器,它是用金属无缝管做护套,以Φ6.5 TV-1型铜棒为芯线,环空以耐高温绝缘材料充填压实,并配以结构件组成。钢铠电缆是本装置的核心加热部件,其主要技术特点:耐温-30~+250℃,耐交流电压2000V,抗拉强度390N/mm2,使用寿命大于等于2年。

4)空心环流泵。空心环流泵是实现泵下加热、降黏的关键技术,其结构见图2。主要由泵筒系统和柱塞系统组成。泵筒系统包括泵筒、固定阀外壳、导流挡块、护管等组成;柱塞系统由加长杆、柱塞中心杆、柱塞、柱塞阀座、柱塞阀体、固定阀体、滑动密封套、滑动密封杆等组成。其主要技术参见表2。

图2 空心环流泵结构示意图

表2 空心泵主要技术参数

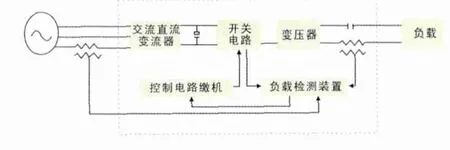

1.2 中频电热采油工作原理

首先,将输入380 V、50Hz的工频电流,经三相桥式整流,滤波后变成530 V直流电,再经主回路和控制回路逆变成500~2500 Hz的单相交流电,最后由中频变压器的副边输送到油井加热电缆,为集肤效应电热采油提供电源见图3。通过钢缆芯线直到井底(加热深度点)。再通过回路接头与其外护管形成回路。通电后,使两个载流导体,基本上形成电流方向相反,大小相等的条件。

图3 智能式程控中频电源工作原理简图

根据电磁感应原理,当中频电流通过钢缆芯线时,在电磁场的作用和影响下产生磁力线切割外导体,使护套钢管产生感应电势并垂直于感应线。

表面内引起感应电流(涡流),使钢管发热,其电热(E)可由公式(1)算出:

式中:k—综合系数;f—交流电的频率;∮—交变磁通量的最大值。

由于这种回路的特殊结构,可同时产生:

◇集肤效应:使电流集中在外护管内肤壁较薄层流出,从而大幅度增加了交流阻抗。

◇亲近效应:即使护管外表面不带电,漏磁通少。

◇发热效应:即当f大于等于500 Hz时的中心导体-芯线几乎不发热。

在感应电势作用下,外护管内壁产生的涡流(I),环路电阻(R),环路电抗(X),有如下关系:

从上式看出:回路系统内所产生的涡流(I)的大小与感应电势成正比,与回路阻抗成反比。当回路阻抗确定的情况下,则发热量与感应电势(E)成正比,而(E)仅与f有关。尤其f值,工频与中频相差10~50倍,故中频电热效率高。实际应用时,f值应选择合理范围。

2 技术特点和应用范围

2.1 技术特点

智能中频电热采油技术,是在工频电热采油技术基础上研制的。因此,除具备结构简单,施工方便,调整灵活的技术特点外还有:

1)适应范围大,泵上、泵下均可加热,且加热深度可达2500m,耐温达280℃。

2)既可保证电网平衡,又节能。多口井现场生产试验表明比工频电热采油节能20%~40%。

3)抗干扰能力强,运行可靠,使用寿命长。

4)空心环流泵的柱塞阀是采用机械强制性开闭,而固定阀是靠磨擦力和自重半机械化开启,泵的充满系数高,可防止气锁,因此泵效高。同时在提泵时,可实现自动泄油,不用泄油器。

5)该装置可实现对井口加热温度,或加热电流,进行智能控制。

智能中频电热采油技术的特点表明,该技术目前在国内外电热采油技术的方法中是最先进的。

2.2 应用范围

智能中频电热采油技术,当然也适用泵上电热采油。由于加热深度、加热功率可根据油井的实际生产状况来调整、控制。耐温性能好,因此其应用范围较广,凡是稠油、高凝油生产井,在生产过程中,需要对井筒油流加热降粘的井均可应用[2]。

3 电热采油主要技术参数的确定

智能中频电热采油配套装置,输出功率范围大(≤140 kW),完全可以满足各类稠油井、高凝油井的生产需要。由于每口电热采油井的生产条件不同,故在生产运行中电热采油的技术参数亦不同。这就需要根据油井的具体地质、采油条件,来确定相应的技术参数。主要包括:加热深度、井口出油温度和所需加热电功率。这些参数的确定,是选择程控中频电源的规格和正常运行参数调整、控制的基础。

3.1 加热深度的确定

对于浅井(井深小于1000m),因油层埋藏浅、自然温度低、油稠,特别是高凝油,甚至低于凝固点温度。其加热深度一般要求在油层部位。这样既能对井底原油加热,又可以对近井地带油层产生热影响。

对于中深井(井深1000~2000m),这些井一般油层自然温度较高,甚至在稠油的拐点温度以上(或高凝油凝固点以上),流动性相对好一些。其加热深度可控制在目前技术允许的范围内。如果把稠油的拐点温度确定为井筒油流的最低温度时,可根据公式(3),来计算任一口井所需的加热深度。

式中:

L——所需加热深度,m;

a——常数(地区年平均地表温度),℃;

d——该油区的地温梯度,℃/100m;

T——本井稠油的拐点温度,℃。

计算结果,当L≥油井深度时,则说明该井所需加热深度均为油层深度。图4是根据不同的地温梯度和相应的稠油拐点温度绘制的L、T、d关系曲线(当a=10℃)。如果已知a、d和T值就可以查出相应的L值,即加热深度值。

由图4看出,在地温梯度相同的条件下,稠油的拐点温度越高,则所要求的加热深度越深。如果稠油的拐点温度相同,那么地温梯度越小,则所需加热深度越深。

3.2 加热温度的确定

原油由井底举升到地面,是一个降压、脱气、降温、稠变的过程。而稠油对温度有较高的敏感性,即当稠油的温度达到一定值后,其黏度将随着温度下降而急剧上升,迅速稠化,通常把这个定值温度叫做稠油的拐点温度。实践资料证明,不同类型的稠油,其拐点温度不同,拐点所对应的黏度也不同,图5是不同类型稠油的黏温关系曲线。由曲线明显看出随着原油的性质变好,其拐点温度下降。某油田区块35-40井、冷41井为超稠油,拐点温度64~68℃,而34-20井、37-168井为特稠油,拐点温度为60~62℃,其余为普通稠油,拐点温度小于55℃。要使稠油在举升过程中,能具有较好的流动性,并防止由于井筒温度低于拐点温度而急剧变稠,使抽油机负荷突然增大而带来危害,保证油井正常生产。因此要求在举升过程中,油流温度要保持在拐点温度以上,这样才能获得较好的生产效果[3]。

3.3 加热电功率的确定

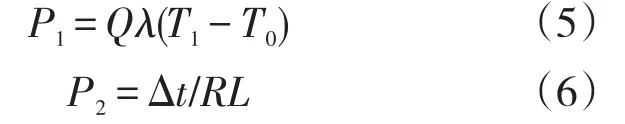

根据电、热能量的转换原理,其所需加热电功率(P),应等于油流从井底举升到井口增温所消耗的电功率P1,与在该过程中向地层方向所损失的电功率P2之和,即:

由电热平衡原理知:

式中:

Q——产量,kg/s;

λ——原油的比热容,λ=2.09 kJ/(kg·K);T1、T0——分别为井口和井底原油温度(加热深度点对应的),K;

R——径向总热阻(即从油管内壁至岩层自然温度点的总热阻),Ω;

Δt——油管内壁到岩层的自然温度点的温差,K;

L——加热深度,m。

所以,

式中Δt/R值从理论上是可以计算出来的,但过程复杂,需要求出各传热介质的导热能力,加热后井筒温度场的分布变化规律,影响因素较多,有些参数很难确定,为此,对(7)式进行简化处理。

假设井底和井口温度相等,即沿轴向热能不变,则公式(7)可简化为:

即加热功率全部用来弥补井筒径向热损失。也可以说这是泵电加热的最低加热功率。若令Δt/R=A,则P=AL,或A=P/L,此时A值的含意是:单位加热深度径向功率消耗。

根据智能中频电热采油井的生产运行资料分析,在一定条件下(地质、完井情况相近),在生产过程中,单位加热深度径向热损失,即A值,一般在0.07~0.10(kW/m)。表3为曙一区6口电热井A值统计表。平均A值为0.087 kW/m。这样,对某油区油井设计所需加热功率时,将A值代入公式(8),即可得出。

表3 部分电热井A值统计

实践资料说明:油井电加热过程中,有80%多的功率是用来弥补径向热损失。真正用在井筒油流增温降粘的功率很少。

4 经济效益分析

智能中频电加热采油技术与原工频加热相比,节电效果十分明显。对某油田46-40井、44-40井进行了现场测试,节电效果如下:

46-40井:原工频加热功率为102.0 kW;中频加热功率为57.6 kW。年节电量为319 680 kWh(注:空心抽油杆加热年运行时间以300天计算),如每度电按0.5元计算,每年可节约电费159840元。

44-40井:原工频加热功率为93.1 kW;中频加热功率为44.0 kW。年节电量为353 520 kWh,每年可节约电费176 760元。

由此可见,中频电加热采油技术与工频相比节电效果十分明显。而每套设备与原工频相比只需增加一台中频电源6万元,最多半年即可收回投资。

5 结语

智能中频电热采油配套装置可以满足各类稠油井、高凝油井的生产需要,运行稳定、节能高效。目前该项技术已在吉林油田、辽河油田、胜利油田等稠油开采上推广应用,应用井数达上千口,取得了十分可观的经济效益。

[1]夏洪权.空心抽油杆越泵电热采油技术[J].油气田地面工程,1999(4):16-20.

[2]王世杏.井筒降粘技术在超涂层稠油藏开采中的应用[J].内蒙古石油化工,2002(2):101-106.

[3]王景瑞.塔河油田碳酸盐岩油藏稠油井筒降粘工艺技术研究[D].北京:中国石油大学,2007.