加热炉应用超声波除垢防垢技术效果分析

王亚鹏(大庆油田有限责任公司第七采油厂)

大庆油田采油七厂目前建有各类燃气加热装置148台,其中加热炉133台、锅炉15台。加热炉主要存在以下问题:运行一段时间后,火筒外壁结垢,影响加热炉火筒的传热效果,降低加热炉的整体效率,而且在火筒结垢严重的地方,热量不容易散发出去,严重时造成加热炉的鼓包、开裂等事故,增加了安全隐患。2012年在TN2转油站应用了超声波除垢防垢技术,该技术能够阻止加热炉流体中的溶盐沉积产生管垢,同时还能够使已生成的管垢逐渐溶解,实现清除已有水垢的目的,提高了加热炉的整体效率,降低加热炉在运行过程中存在的安全隐患,起到了除垢、防垢、高效换热、环保节能的作用。

1 除垢防垢原理及应用

1.1 原理

1)除垢机理:超声波的声波作用于液体中时,液体内形成许多微小的气泡,形成“空化效应”,气泡的破裂会产生能量极大的冲击波,影响碳化沉积物内部之间的牢固性,破坏了碳化沉积物和金属之间的关系,因此,产生许多小裂纹。当裂纹逐渐增多后,水垢便形成砂砾状颗粒,一部分从管壁表面脱落。水在毛细的作用下通过细小裂缝渗入到受热表面,那里有水被蒸发,从而带动碳化沉积物的膨胀和成片地脱落,将垢清除彻底[1]。

2)防垢机理:超声波在液体介质中通过“空化效应”,将水分子分裂,增加水的溶解能力,使其溶垢能力相对提高,具有“活化”效应。超声波的辐射把液体拉裂而形成无数极微小的局部空穴和气泡,在这些气泡的周围,形成许多的结晶中心,在水中开始形成硬盐,形成细小的沙状物,即产生超生凝聚现象,有很强的争夺水中离子的能力。受热表面上的振动使金属与水之间产生高速微流和空化效应,破坏垢类生成和在管壁沉积的条件,阻碍了这些沙状物在管壁上的沉淀。水中尚未结晶的盐以及结晶后难溶解的盐形成悬浮的状态,随介质流走或通过排污排除[2]。

1.2 应用情况

1)在第二采油厂应用效果情况(见表1)。2008年在大庆油田第二采油厂Q转油站进行了现场试验。Q转油站加热装置由于水质结垢严重,掺水、热洗提温速度较慢,每年该站平均进行加热盘管清垢3~4次,严重影响该站的安全生产,同时由于炉体高温运行,也造成自耗气居高不下。尽管采取一些物理防垢措施,但不能有效抑制结构对生产造成的影响。2008年5月,在该站2#、3#、4#掺水、热洗炉进出口管线上分别采用超声波除垢、防垢技术进行试验。

表1 Q转油站应用超声波除防垢装置效果对比

2008年12月,Q转油站1#热洗炉仍能够保持较好的热洗温度以及炉膛压力,但加热效率较投运初期小幅度降低。

2)应用效果情况。2012年在采油七厂开展了超声波除垢防垢技术试验。2012年10月8日在TN2站的5台加热炉(1#二合一、2#二合一、3#二合一、1#外输炉、2#外输炉)上应用该技术。于2012年10月9日完成该项目的现场调试推广工作,现场设备调试合格,运行正常。

对比安装前后10 d TN2站耗气情况,安装前10天2#站耗气4815m3,安装后10天2#站耗气4094 m3,节气率14.9%,经过一段时间的运行,除垢效果良好,节气对比安装前提高了2%以上,节气效果明显。节气数据见表2。

表2 TN2站应用超声波除垢防垢技术效果对比

2 不同除垢方法的对比分析

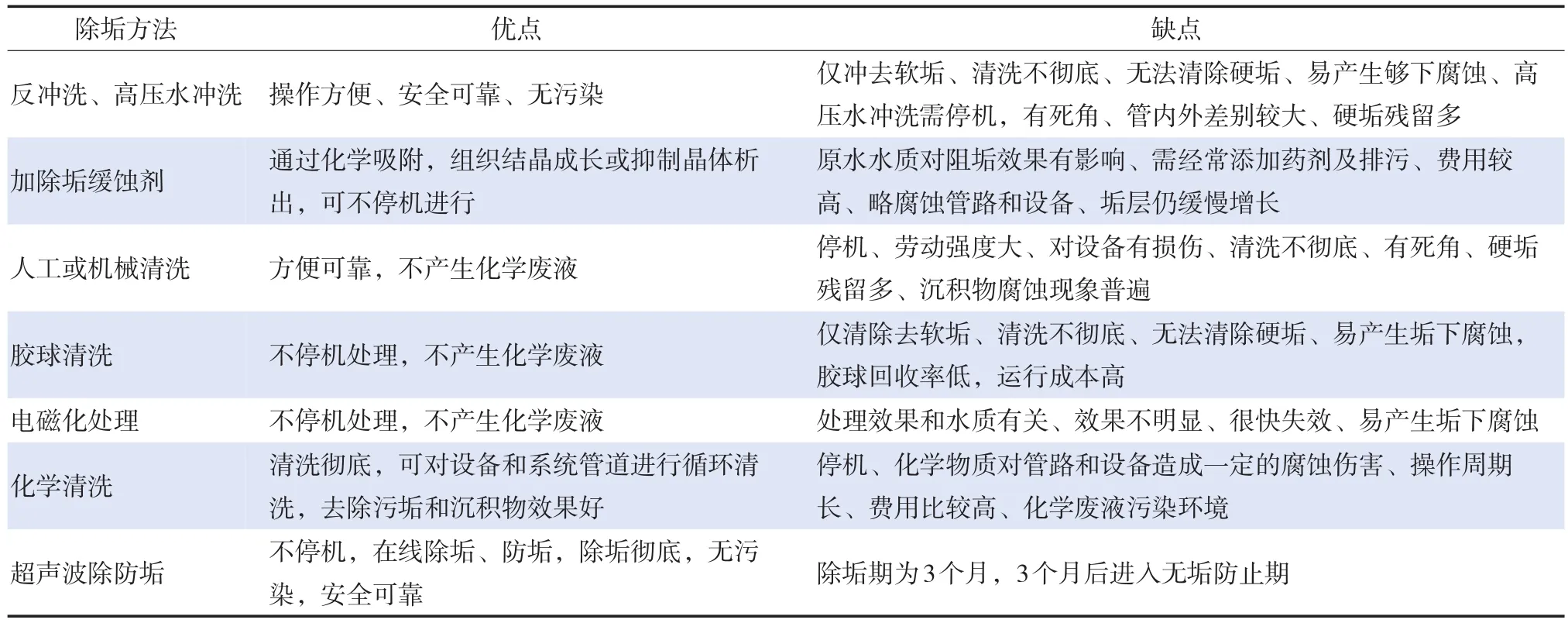

目前,在用的加热炉除垢、防垢技术主要有物理震荡和化学清洗两种技术措施,针对不同技术应用后的优缺点对比见表3、图1、图2。

从表2可以看出,超声波除垢、防垢技术针对加热炉节能降耗,在降低运行及维护的费用、经济效益方面成效显著。

以TN2站安装的5台超声波除垢防垢装置为例,效益分析:

1)投入:80.829 4万元。

2)产出:按照TN2站2010年总耗气量为210×103m3计算。

表3 不同除垢方法的优缺点对比

年节气=210×103m3×14.9%=31.29×103m3;

经济效益=31.29×103m3×1.61元/m3=50.37万元;

投资回收期=80.8294/50.37=1.6年。

该技术满足生产需要,技术指标达标,运行费用低,除防垢效果好,可提高加热炉热效率,解决了能源问题。同时延长加热炉的使用寿命,保证了加热炉的正常运行。

3 结论

从Q转油站以及TN2转油站防垢设备应用效果看,超声波除垢防垢在加热炉上应用效果明显,该技术能够大大抑制水垢的生成,虽然仍有一定的结垢现象,但与超声波安装前相比,已基本实现了较好的区域性防垢的目的。

[1]周爱东,杨红晓,张志炳.超声波在防除结垢中的应用[J].应用化工,2005,34(11):659-661.

[2]余兰兰,高英杰,余宏伟,等.超声波防垢措施及效果分析[J].油气田地面工程,2009,28(10):16-17.