油田高压注水泵能耗分析与探索

陶波 王同峰 刘永明 胡勇 陆文忠 马军(塔里木油田公司)

注水系统是油田生产系统的主要组成部分,它担负着油田实现高产稳产,保持油层能量的主要任务,同时注水系统也是耗能大户,注水耗电约占生产用电的19%以上,并呈逐年上升趋势。注水工艺系统主要包括注水机组和注水系统管网两部分,注水泵是注水系统的核心设备,能耗损耗达30%以上。如何降低注水系统能耗,提高注水有效率成为亟待解决的问题。

1 注水泵运行主要问题

随着注水开发的不断调整,油田区块配注水量也随之发生变化,部分注水泵的注水量与泵的额定排量不匹配,注水量一定,运行1台泵排量不足、运行2台泵排量有余,大小匹配欠佳,使注水泵运行在非高效段,造成注水单耗较高。同时,注水泵的出口调节方式落后,采用手动阀门调节,截流损失大,造成大量的能源浪费。如油田某注水站高压注水泵,泵出口压力为16.4MPa,而阀后压力却降为13.3MPa,注水泵出口阀截流损失达到10.6%,远超截流损失率的指标要求。部分油田的注水泵采用的变频方式落后,采用高-低-高方案,两次电压变换,能量损耗大,发热严重,无法正常投运。

2 注水泵改造措施

对于提高注水泵效的工作,塔里木油田和其他油田均采取了很多措施,特别是在离心泵的改造上卓有成效。主要有以下几方面:

1)对离心泵结构进行改造。车削叶轮直径,打光流道,更换与叶轮不匹配的导翼,提高泵加工质量,严格检查泵的维修质量。

2)提高泵的运行效率。在离心注水泵运行过程中,通过观察泵的运行特性和管网状态,使泵在高效区工作。当水泵和注水干线的压力差大于单级叶轮增压值时,应拆掉一级叶轮,同时拆去导翼,并安装导流套,从而降低泵内损失和泵管压差控制损失。

泵的所需功率和电动机的功率相匹配。加装变频装置,使注水泵输出功率与注水量、注水管网压力匹配。

3)推广使用高效泵。在上述几种节能措施中,注水泵加装变频装置代表了节能的技术发展方向。变频节能装置通过改变电源频率来降低电动机转速,减少输出功率,对注水泵电动机进行恒压变频调节,使注水泵的排量与动态的注水量实现很好的匹配,同时,杜绝高压水打回流现象。变频技术操作简单、应用广泛、节能效果直观,在小型泵的节能降耗方面应用较为普遍,对像注水泵这样的大型高压设备应用较为少见[1]。

3 注水泵变频装置的选择

塔里木油田某站注水泵电动机额定参数:额定功率:630 kW,额定电流:44.3 A,额定电压:10 kV,额定功率因数:0.87,额定转速:1480 r/min。水泵额定参数:额定流量:80m3/h,实际流量:70m3/h,扬程:1480m。2台泵实际每天流量2700m3,1台泵全负荷运行,1台泵间歇运行。运行参数:电动机运行电流:40 A,运行流量:70m3/h,平均运行时间:7000 h。

从现场运行情况分析,如果运行1台注水泵,日注水量为1920m3,不能满足注水要求。如果同时运行2台注水泵,额定排量160m3/h,而实际注水流量仅为90~120m3/h左右。其中1台注水泵不能满负荷运行,该站目前采取截流的方法满足注水需求,能量损耗较大。根据高压注水泵的运行现状,对该站3台高压注水泵采用一台工频运行、1台变频运行,通过注水泵变频减少其流量从而将总流量调节至注水需求流量。经充分论证,现场选择并安装了施耐德ATV1100绿色环保高压变频器,该系列变频采用世界首创的三电平PWM输出的功率单元直接串联的方式实现直接高压输出。该系列变频器具有对电网谐波污染极小,输入功率因数高,输出波形质量好,不存在谐波引起的电动机附加发热、转矩脉动、噪音、dv/dt及共模电压等问题的特性,不必加输出滤波器,就可以使用普通的异步电动机[2]。

4 注水泵变频装置可行性分析

从流体力学的原理得知[3],使用感应电动机驱动的离心泵负载,轴功率P与流量Q,扬程H的关系为:P∝Q×H。

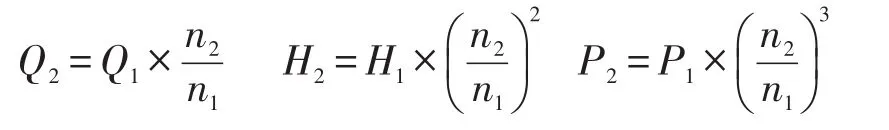

当电动机的转速由n1变化到n2时,Q、H、P与转速的关系如下:

可见流量Q和电动机的转速n是成正比关系的,而所需的轴功率P与转速的立方成正比关系。所以当需要80%的额定流量时,通过调节电动机的转速至额定转速的80%,即调节频率到40 Hz即可,这时所需功率将仅为原来的51.2%

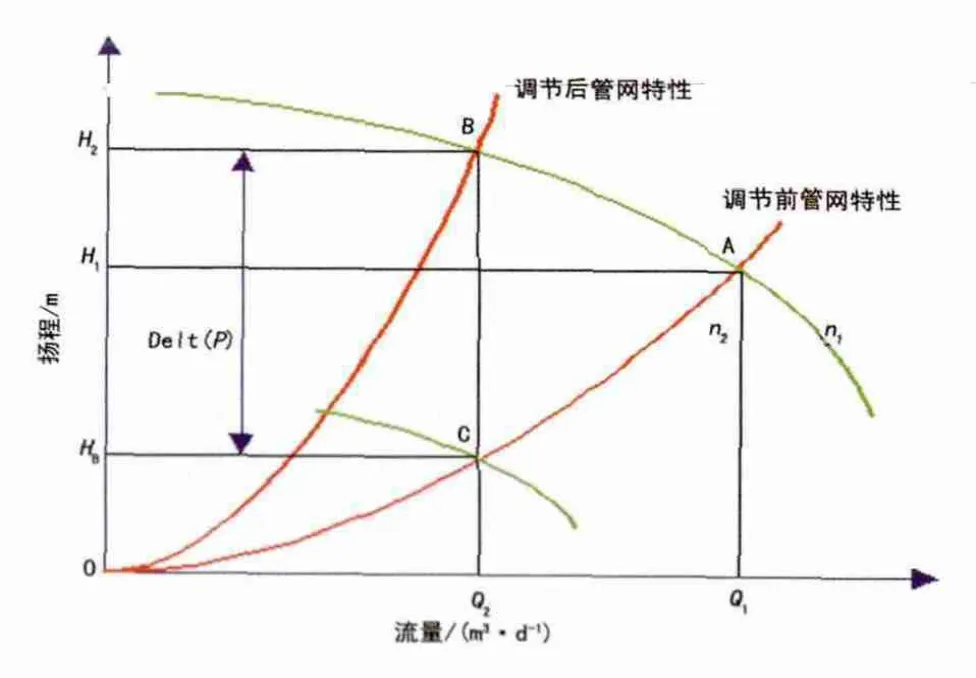

从离心泵的运行曲线图来分析采用变频调速后的节能效果[4],见图1。

当所需流量从Q1减小到Q2时,如果采用调节阀门的办法,管网阻力将会增加,管网特性曲线上移,系统的运行工况点从A点变到新的运行工况点B点运行,所需轴功率P2与面积H2×Q2成正比;如果采用调速控制方式,电机转速由n1下降到n2,其管网特性并不发生改变,但风机、风机的特性曲线将下移,因此其运行工况点由A点移至C点。此时所需轴功率P3与面积HB×Q2成正比。从理论上分析,所节约的轴功率Delt(P)与(H2-HB)×(C-B)的面积成正比。

图1 离心泵的运行曲线

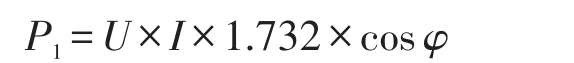

改造前工频运行功率计算公式:

其中:U——电动机电压,kV;I——电动机电流,A;P1——单一负荷下工频运行功率,kW;cosφ——单一负荷下运行功率因数,小于额定功率因数。

离心泵改造后变频运行预计功率为602 kW。

根据流量数据可知:

其中Q原为原工频时流量;P额为额定轴功率;Q1为变频运行下的流量。

所以变频改造后风机平均功率在变频下运行的离心泵为359 kW。

其中效率为变频器效率与风机效率的乘积,变频器取保守值0.94,风机效率取0.82。

所以理论上全年平均节电率(在变频下运行的离心泵):(P1-P2)/P1=40%

5 注水泵变频装置现场应用

现场采用“一拖二”的方式安装了一台变频器。安装完成效果明显,使用工频时,出口调节阀的开度15%,但泵的运行参数就已经达到了设计值。阀门开度增加到30%,电流就会超过额定值44.3A(正常运行值41 A);使用变频时,出口调节阀可以全开,阻力减小,泵压降至9.0MPa,与注水汇管压力(8.5MPa)接近。背压降低,泵的流量相应提高,使用变频技术后,不仅达到节能的目的,还收到了如下功效[5]:

1)泵压在11.0MPa,,污水密度为1140 kg/m3的情况下,泵的流量理论上可以达到152m3/h。目前泵的运行流量从额定流量:80m3/h(工频运转下外输泵压力17MPa)变为110m3/h(变频运转下外输泵压力11MPa),大幅度提高了注水能力。

2)全开出口调节阀,减少了高压污水对阀体的冲刷,可以延长阀的使用寿命,极大的减少了节流磨损能耗。

3)注水泵在正常运行时,电动机、泵噪音明显降低。

4)按照现在的工况,一台变频注水泵正常可以注2600m3/d,已经满足了全站的污水回灌工作。

另外,根据节能监测中心监测,加装变频装置后,注水泵实际能耗节省16%以上,虽然与理论值相差加大,但考虑到管网地形变化及高矿化度污水介质等因素,节能效果还是令人满意的。

6 结论

在注水泵的选型设计之初,设计人员会过多考虑设备使用的可靠性,选泵参数留有较大裕量,造成生产过程中泵的低效率运行。另一方面,由于地层料的不稳定,造成注水泵的流量变化较大,若要使注水泵在大多数时间内保持高效率运行,实际也是不现实的。通过实践,注水泵增加变频装置能够解决泵与工况的匹配。目前,变频器技术已很成熟,在市场上有很多国内外品牌的变频器可供选择,这为机泵增加变频调速提供了充分的技术和物质基础。从现场实际应用来看,注水泵加装变频装置大幅度降低了注水系统的能耗,并且改变了现场注水泵的启停管理方式,使人工劳动强度和设备的故障率得以降低。

[1]安婕姝.变频器在含油污水处理中的应用[J].油气田地面工程,2008,10(10):69.

[2]乔玉芬.注水系统节能措施[J].石油规划设计,1996(5):39-40.

[3]谭若涛.水泵变频供水及节能分析[J].工业用水与废水,2006,37(20):58-59.

[4]马矿召.离心泵变频调速的经济分析与应用[J].国外油田工程,2004,20(7):26-27.

[5]姚锡禄.变频控制技术与应用[M].福州:福建科学技术出版社,2005:138-139.