X100和X80管线钢组织与冲击性能分析

董俊明,毛秋英,毕宗岳,黄晓辉

(1.西安交通大学 材料科学与工程学院,西安710049;2.宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡721008)

0 前 言

随着人类对石油和天然气需求的不断增加,能源的开采逐渐延伸到极地、深海等环境恶劣地区,要求管线钢具有高强度、高韧性和良好的焊接性[1]。同时,为了提高管道的输送效率,降低成本,在工程上使用高强度、高韧性、大直径的管线钢已成为发展的必然趋势[2]。高强度管线钢的韧性受组织因素的影响严重,如基体组织类型、晶粒尺寸、第二相的尺寸、形态和体积分数等[3]。X100和X80管线钢基于不同的化学成分和控轧工艺生产制造,具有不同的显微组织和力学性能,研究其组织性能及二者之间的相关性具有重要的指导意义。

1 试验材料和方法

试验用X100和X80管线钢化学成分见表1,力学性能见表2。

表1 X100和X80管线钢的化学成分 %

表2 X100和X80管线钢的力学性能

取X100和X80管线钢横截面试样进行OM,SEM,TEM和EBSD观察。用于OM观察的试样经磨制、抛光和2%硝酸酒精腐蚀后,用Feica DMI 5000M光镜观察;SEM试样经两步电解腐蚀,用S-3700N扫描电镜观察;TEM薄片试样进行双喷减薄,使用JEM-200CX透射电镜观察;EBSD试样经过普通的磨制、抛光后,进行振动抛光,采用MIRA3 TESCAN扫描电镜附带的EBSD系统观察分析。

根据GB/T 229—2007《金属材料夏比摆锤冲击试验方法》,制备10 mm×10 mm×55 mm标准尺寸的试样,开V形缺口。X100和X80管线钢冲击试样的缺口方向沿轧制方向,即T-L试样。试验设备为Ni750F型金属材料冲击试验机,试验温度分别为20℃,0℃,-10℃,-20℃,-40℃和-60℃,每个温度做3个试样。

2 试验结果与分析

2.1 显微组织

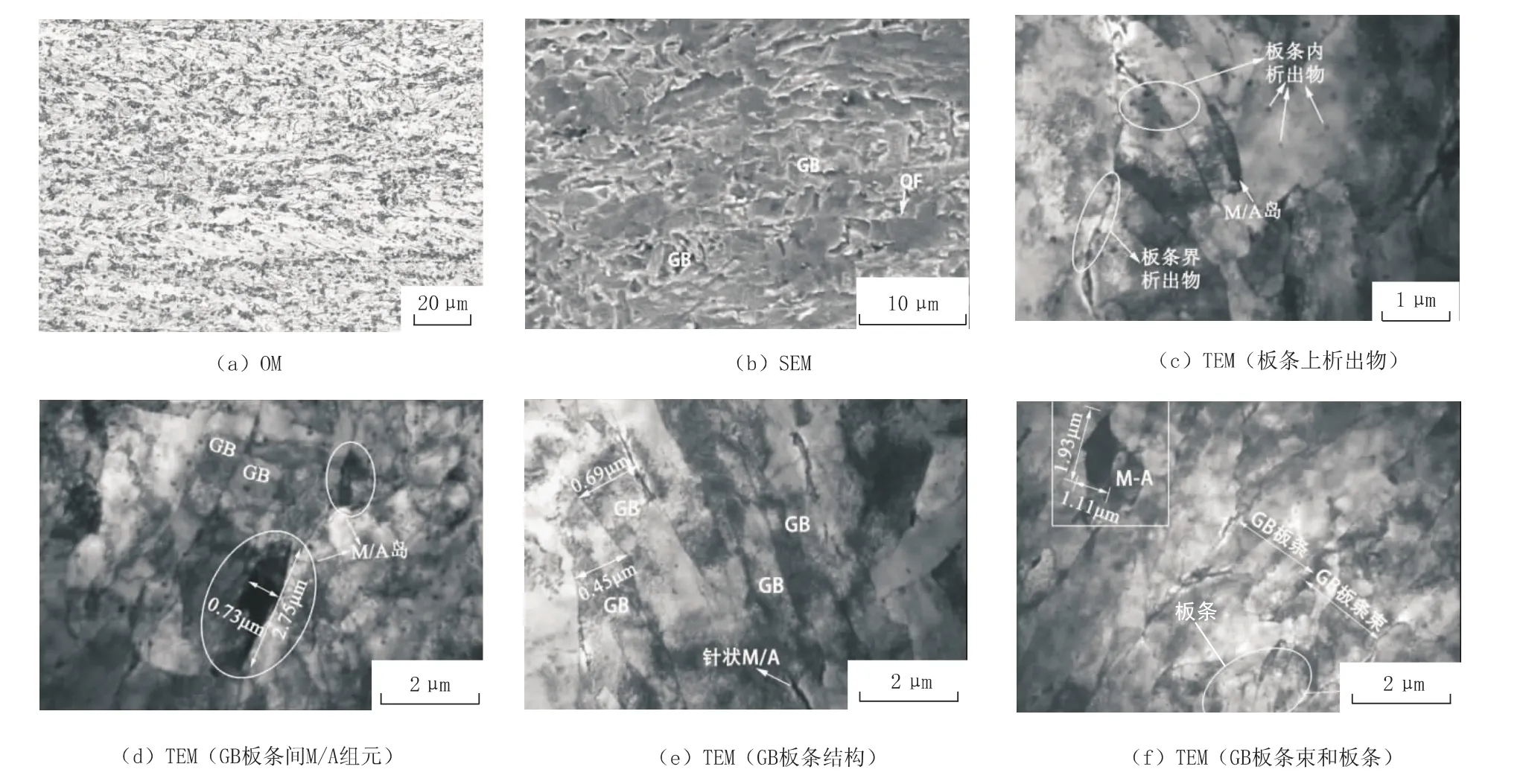

图1为X100管线钢的显微组织照片。在光镜下粒状贝氏体铁素体呈块状,M/A组元呈粒状或点状。在扫描电镜下,黑色背景为铁素体基体,亮白色为晶界或M/A组元。在透射电镜下,M/A组元呈暗黑色,因为在试样制备过程中M/A组元不易被腐蚀,电子束不易通过。从图1可以看出,X100管线钢组织以粒状贝氏体铁素体 (GB)为主,含有少量的准多边形铁素体(QF),M/A组元分布在GB板条间。从TEM照片可以看出,GB的板条相对平直或边界弯曲,板条宽度大小不等,为200~700 nm;条状和块状的M/A组元分布在GB的板条界和板条束界。X100管线钢中含有大量的点状析出物,大部分在GB基体上析出,少量存在于GB板条界上。这些析出物主要是Nb,V和Ti等元素的碳化物、氮化物或碳氮化物,具有细晶强化和沉淀强化的作用[4]。

图1 X100管线钢的显微组织

图2为X80管线钢的显微组织照片。从图2可以看出,其组织以GB和QF为主,含有少量的多边形铁素体(PF),M/A组元分布在铁素体基体上。X80管线钢母材组织中的M/A组元含量较X100管线钢少,因为X80管线钢整体含有的GB数量比X100管线钢少。此外,X80管线钢铁素体基体上Nb,V和Ti等元素的析出物较少,因此其沉淀强化和析出强化不如X100管线钢。从SEM照片可以看出,PF的晶界清晰、完整,呈等轴状或规则的多边形;QF晶界模糊或不连续,形状不规则,晶粒尺寸大小参差不齐;亮白色的晶界和M/A组元勾勒出GB的外部特征,或呈板条状,或为不规则块状。从TEM照片可知GB的位错密度最高,QF,PF的位错密度最低。

图2 X80管线钢的显微组织

2.2 冲击性能分析

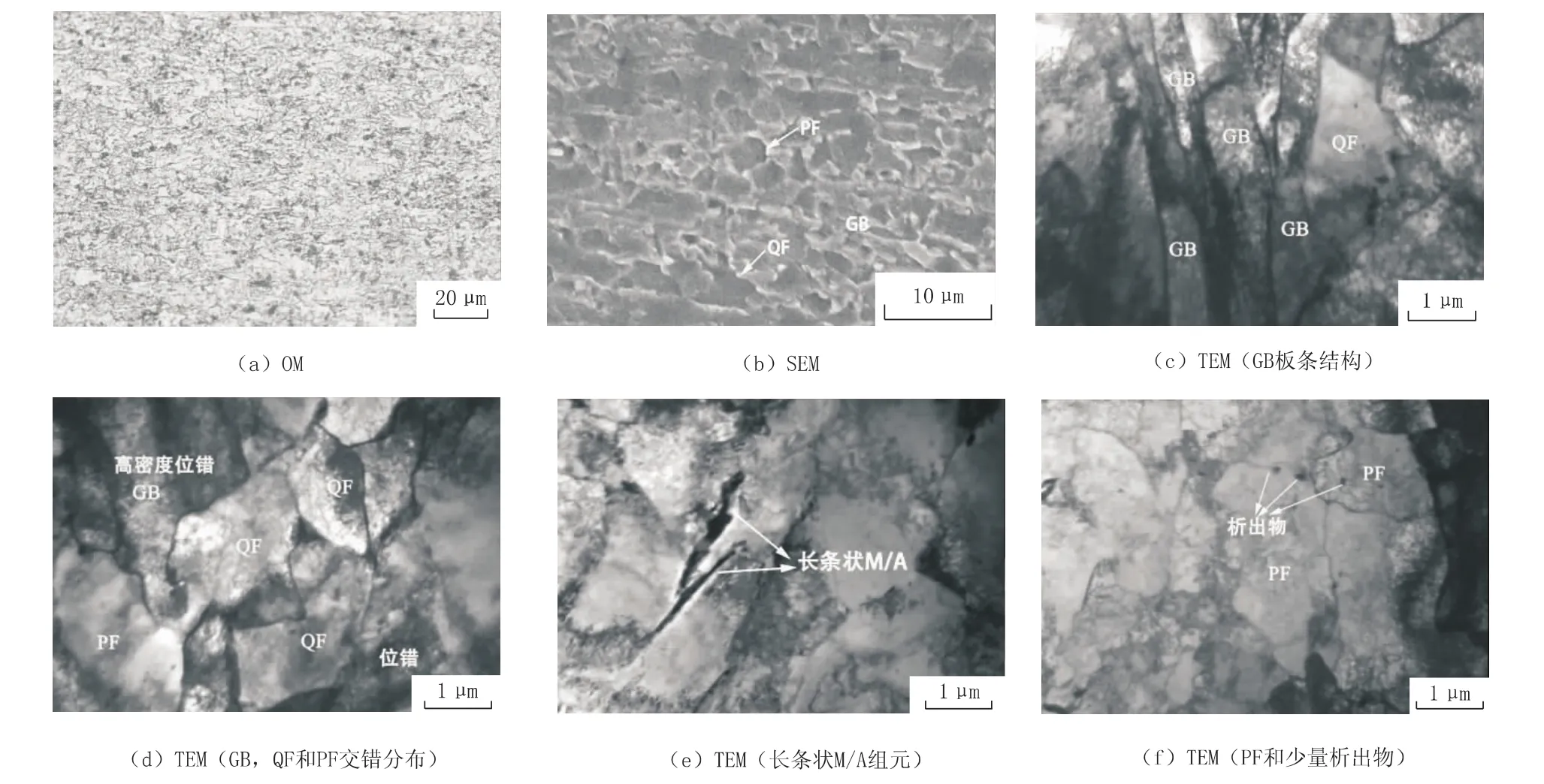

图3为X100和X80管线钢冲击功散点图和冲击功平均值对比图。由图3(a)可知,随着试验温度的降低,X100管线钢的冲击功降低平缓,试验数据在-20~20℃较为集中,在-40℃和-60℃时数据分散性较大。这说明随着温度的降低,材料在冲击载荷下的韧性稳定性降低。系列温度下试样断口的剪切面积基本保持在90%以上,可见其FATT50低于-60℃。从图3(b)可见,随着试验温度的降低,X80管线钢冲击功降低比较明显,冲击功数据在系列试验温度下的分散性较大。在系列温度下试样断口的剪切面积基本在80%以上,因此其FATT50也低于-60℃。从图3(c)可见,试验用X100管线钢的上阶能约为270 J,X80管线钢的上阶能为230 J左右。

图3 X100和X80管线钢冲击功散点图及冲击功平均值对比图

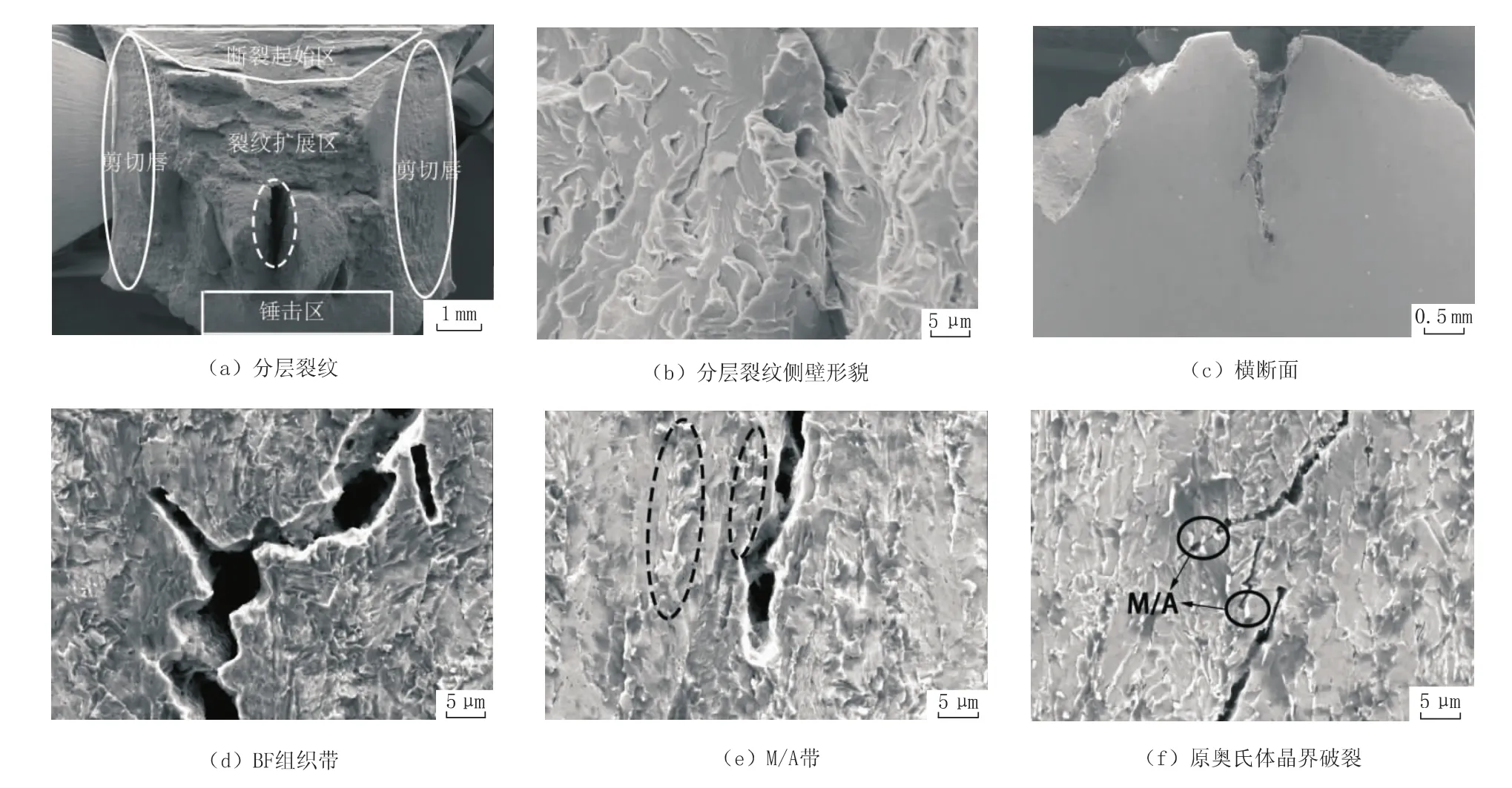

2.3 断口分层裂纹

图4为试样断口分层裂纹侧壁及横断面组织形貌。试验中分层裂纹都是沿轧制方向,与主裂纹扩展面正交,如图4(a)所示。图4(b)为分层裂纹侧壁的形貌,可见分层裂纹沿深度方向为解离断裂。垂直于分层裂纹切取横断面试样,进行磨制、抛光和电解腐蚀用于观察裂纹扩展路径及周围组织,如图4(c)所示。图4(d)中裂纹沿着BF组织带扩展,由于带状组织界面的结合强度较弱,沿厚度方向的离面应力超过此处的抗拉强度时,分层裂纹就在带状组织附近产生[5]。裂纹扩展呈 “之”字形,由于BF组织多位向的析出形态使裂纹扩展方向发生多次改变,对裂纹扩展有一定的阻碍作用。图4(e)中M/A岛呈长条状,连续分布形成带状组织,分层裂纹沿着M/A带扩展。M/A带为脆性组织带,其FATT50比铁素体基体高,当温度降到M/A组元的FATT50以下时,就趋于产生分层裂纹[6]。微观组织的不均匀易使断口产生分层裂纹,降低材料冲击韧性,在X100和X80管线钢中应避免带状组织的出现。

图4 断口分层裂纹侧壁及横断面组织

从图4(f)可见,原奥氏体晶界破裂,存在多条纳米级的微空隙,分层裂纹就是沿着微空隙扩展。原奥氏体晶界破裂为微孔隙的形核提供便利,微孔隙形核后长大合并最终发展成为微裂纹[7]。图中可见一条微裂纹绕过两个并穿过一个M/A岛后停止扩展,另一条微裂纹在一个M/A岛处止裂。由于M/A岛为硬质相,当裂纹扩展遇到M/A组元时,一般会改变扩展方向或穿过它,但需要更大的裂纹扩展功,这两种情况都会增加裂纹扩展阻力。因此,M/A岛作为X80和X100管线钢组织的重要组成部分,其形态和分布对性能影响较大,当其聚集为M/A带时,易产生断口分离,对材料的韧性不利;当其形态规则、均匀分布在铁素体基体上时,对裂纹扩展有一定的阻碍作用,利于材料的冲击韧性。

2.4 有效晶粒尺寸和晶界角

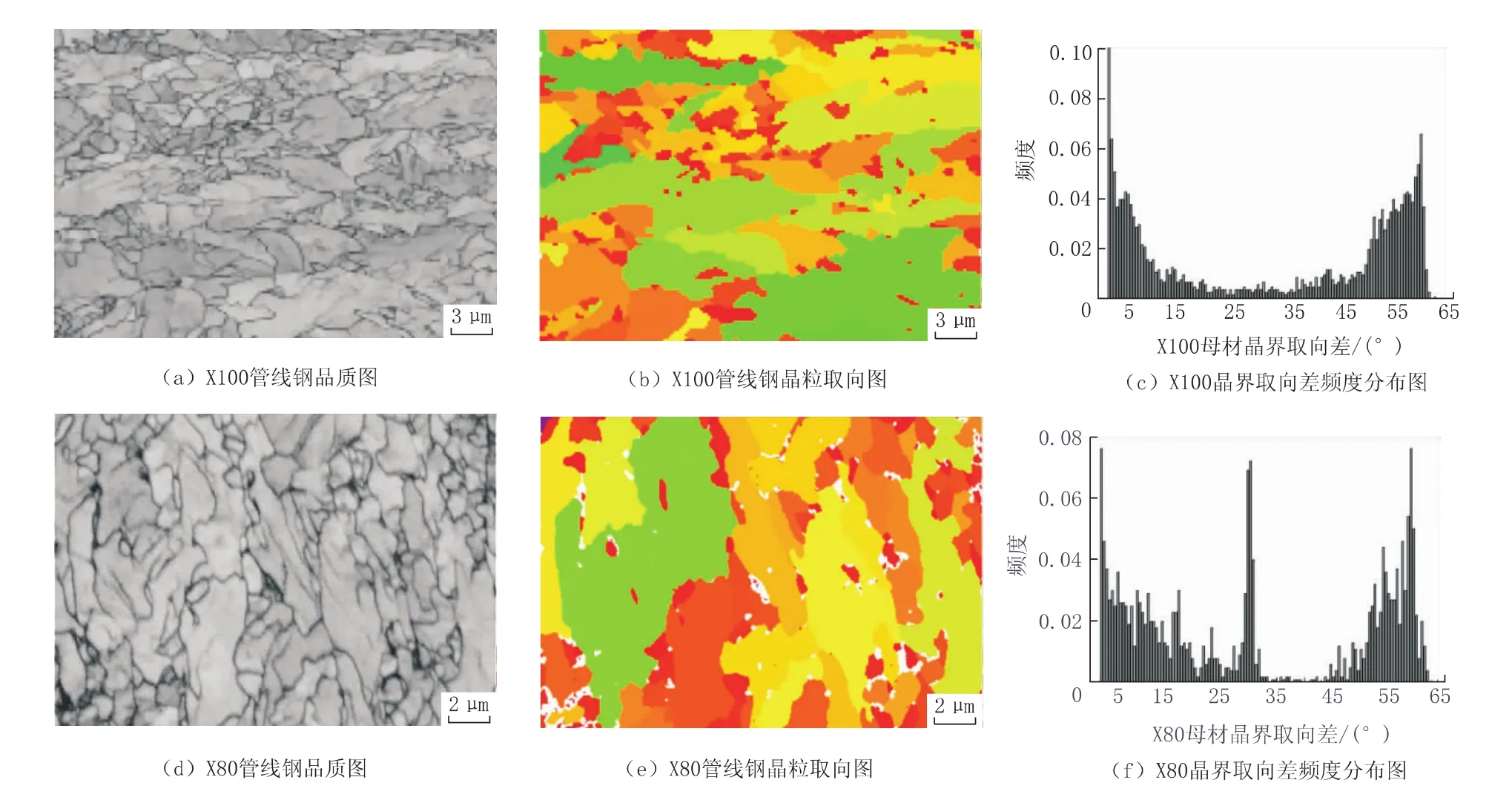

图5是通过EBSD获得的X100和X80管线钢的图像品质图、晶粒取向图和晶界取向差频度分布图。图 5(a)和图5(d)中包含晶界取向差大于2°的所有晶粒,由于仪器精度及测量偏差,用2°作为起始值。从图中可见X100和X80管线钢晶粒细小,经过轧制变形后,母材组织中有较多尺寸很小的亚结构。X80管线钢的晶粒沿一定的方向被拉长,X100管线钢组织的方向性不明显。 图 5(b)和图 5(e)显示晶界取向差大于 15°的晶粒取向图,晶界取向差小于15°的相邻晶粒显示为同一种颜色,相同颜色的区域为一个晶体包[8]。对比图像品质图和晶粒取向图,可知GB晶体包内具有较多的亚晶和小角度晶界。

图5 X100和X80管线钢图像品质图、晶粒取向图和晶界取向差频度分布图

由于晶界取向差大于15°的晶粒对裂纹扩展才能起到有效的阻碍作用[9],因此对取向差大于15°的晶粒(即有效晶粒)尺寸进行统计,结果见表3。有效晶粒尺寸越小,对其韧性越有利。因为晶粒越细小,外来载荷就可以由更多的晶粒来分担,从而减小应力集中,使裂纹不容易产生[10]。因此,细小的有效晶粒可以增加裂纹起始功。即使裂纹产生了,由于晶粒细小,其在扩展时也会受到较多晶界的阻碍作用。尤其是穿过大角度晶界时,裂纹扩展方向会发生很大的转折,从而消耗更多的能量[11]。X100管线钢的有效晶粒尺寸较小,这是其具有良好冲击韧性的重要原因。

表3 影响X100和X80母材韧性的重要参数

从图 5(c) 和图 5(f)中可见,X100 和 X80 母材的晶界取向差分布主要集中在2°~20°和45°~62°,晶界取向差在20°~45°的晶粒较少。这与立方晶系的对称性及钢板的热轧变形有关[12]。X80管线钢在约30°处有一个峰,为特殊晶界或具有织构的晶粒取向。通过计算可以得到X100和X80管线钢的大角度晶界所占比例及平均晶界取向差(见表3)。在断裂中对裂纹扩展起到有效阻碍作用的是大角度晶界,与X100管线钢相比,X80母材的大角度晶界比例和平均晶界取向差较小,导致X80管线钢的裂纹扩展功小于X100管线钢。

3 结 论

(1)X100管线钢的组织以GB为主,含有少量的QF和M/A组元,在铁素体基体上含有大量Nb,V和Ti的析出物。X80管线钢组织以GB和QF为主,含有少量的PF和M/A组元,铁素体基体上Nb,V和Ti的析出物含量较少。

(2)X100和X80管线钢FATT50均低于-60℃,X100管线钢的上阶能约为270 J,X80管线钢的上阶能约为230 J。微观组织均匀、较小的有效晶粒尺寸以及高比例的大角度晶界是管线钢具有良好冲击韧性的重要原因。

(3)X100和X80管线钢的分层裂纹沿轧制方向,在深度方向为解理断裂。BF带、M/A带以及原奥氏体晶界破裂是X100和X80管线钢发生断口分离的主要原因。

[1]ZHAO W Z,WANG Z C,LI J M,et al.Natural Gas Resources of the Sedimentary Basins in China[J].Marine and Petroleum Geology,2008,25(04):309-319.

[2]张伟卫,熊庆人,吉玲康,等.国内管线钢生产应用现状及发展前景[J].焊管,2011,34(01):5-8.

[3]HAN S Y,SHIN S Y,SEO C H,et al.Effects of Mo,Cr and V Additions on Tensile and Charpy Impact Properties of API X80 Pipeline Steels[J].Metallurgical and Materials Transactions A,2009,40(08): 1851-1862.

[4]ZHAO A M,WANG Y,CHEN Y L,et al.Precipitation Behaviors of X80 Acicular Ferrite Pipeline Steel[J].International Journal of Minerals,Metallurgy and Materials,2011,18(03): 309-313.

[5]杨政,任斌,赵新伟,等.铁素体管线钢的分层裂纹及其对断裂的影响[J].材料研究学报,2007,21(03):311-318.

[6]熊庆人,冯耀荣,霍春勇,等.X70管线钢的断口分离现象分析研究[J].机械工程材料,2005,29(12):21-25.

[7]SHIN S Y,HONG S,BAE J H,et al.Separation Phenomenon Occurring During the Charpy Impact Test of API X80 Pipeline Steels[J].Metallurgical and Materials Transactions A,2009,40(10): 2333-2349.

[8]GOURGUES A F,FLOWER H M,LINDLEY T C.Electron Backscattering Diffraction Study of Acicular Ferrite,Bainite,and Martensite Steel Microstructures[J].Materials Science and Technology,2000,16(01):26-40.

[9]EHAB EL-DANAF,MUNEER BAIG,ABDULHAKIM ALMAJID,et al.Mechanical,Microstructure and Texture Characterization of API X65 Steel[J].Materials and Design,2013(47): 529-538.

[10]张小立,庄传晶,吉玲康,等.高钢级管线钢的有效晶粒尺寸[J].机械工程材料,2007,31(03):4-8.

[11]廖波,肖福仁.针状铁素体管线钢组织及强韧化机理研究[J].材料热处理学报,2009,30(02):57-62.

[12]杨平.电子背散射衍射技术及其应用[M].北京:冶金工业出版社,2007:86-92.