X80螺旋埋弧焊管内焊缺陷研究

刘振伟,田 鹏,王志太,孙 宏,王 慧,王 洋

(渤海装备华油钢管公司,河北 青县062650)

0 前 言

焊接热裂纹是焊接生产中比较常见的一种裂纹缺欠,它是在焊接过程中焊缝和热影响区金属冷却到固相线附近的高温区时产生的,从一般常用的低碳钢、低合金钢到奥氏体不锈钢、铝合金、镍基合金钢等都有产生热裂纹的可能。焊接热裂纹主要分为结晶裂纹、液化裂纹和多边形裂纹3种类型。在固相线附近,由于金属收缩产生拉应力,残余液体金属不足,不能及时填充焊缝收缩部位,在拉应力的作用下将晶界上的低熔点共晶液膜拉开,导致产生沿晶开裂,这种裂纹产生在晶界。笔者主要以螺旋埋弧焊管焊接过程中产生的结晶裂纹为例,针对结晶裂纹形成机理,阐述产生结晶裂纹的原因,进而指导实际生产。

1 试验材料与方法

1.1 试验材料

本试验以X80螺旋埋弧焊管为试验材料,母材化学成分见表1。

表1 管体母材化学成分%

1.2 试验方法

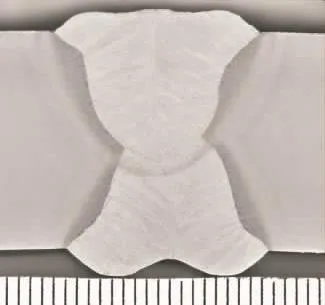

从X80螺旋埋弧焊管上截取焊缝金相试样,经铣床、磨床磨平后,分别用砂纸和抛光机抛光,然后将金相试样在3%硝酸酒精溶液中腐蚀3~5 s,侵蚀后的焊缝形貌如图1所示。

图1 酸蚀后的焊缝形貌

2 试验结果与分析

2.1 宏观形貌

为了获得缺陷立体形貌特征,在距内焊缝中心线3.5 mm,3 mm,1.5 mm,0 mm和-0.6 mm处分别切取试样进行逐层剥离试验,实际磨抛位置如图2所示。

图2 距离内焊缝中心线不同距离试样宏观形貌

从图2可以看出,距离内焊缝中心线3.5 mm处,由于切取过于远离内焊中心线,照片中出现了热影响区(黑线即为焊接热影响区),裂纹表现为横向扩展,且均处于靠近外焊的内焊底部区域内(如图红色方框所示)。裂纹较为细小,只有在金相显微镜下才能观察到裂纹的存在。

2.2 金相观察

图3 距内焊缝中心不同距离处裂纹形貌特征

图3所示为抛光试样的金相照片。从图3可以看出,在距离焊缝中心线3.5 mm处裂纹表现出冷裂纹特征,此处为热裂纹扩展裂纹。由距离3.5 mm到内焊中心线处,裂纹表现出逐渐变宽的趋势。越靠近焊缝中心,裂纹宽度越宽,说明裂纹源在靠近焊缝中心线处形成并向中心线两侧扩展,冷却后的焊缝在外应力的作用下会继续扩展,最终发展为冷裂纹。在距离内焊中心线左侧0.6 mm处纵切样裂纹的中间部位相对较宽,且内部附带有金属填充物(如图红色线条标记区域所示),能谱分析表明,此物质不是夹杂,而是焊缝金属成分,裂纹最宽处集中出现在焊缝中心附近。

2.3 结晶裂纹原理分析与讨论

2.3.1 结晶裂纹形成机理

焊缝结晶过程中,在固相线附近,由于凝固金属的收缩,残余液体金属不足以及时填充,在应力作用下发生沿晶开裂,称为结晶裂纹。结晶裂纹又称凝固裂纹,是在焊缝凝固过程的后期所形成的裂纹。这些结晶裂纹的共同特点:所有结晶裂纹都是沿一次结晶的晶界分布,特别是沿柱状晶的晶界分布。焊缝中心线两侧的弧形裂纹是在平行生长的柱状晶晶界上形成的。在焊缝中心线上的纵向裂纹恰好是处在从焊缝两侧生成的柱状晶的汇合面上。多数结晶裂纹的断口上可以看到氧化的色彩,说明了它是在高温下产生的。在扫描电镜下观察结晶裂纹的断口具有典型的沿晶开裂特征,断口晶粒表面圆滑。

结晶裂纹都产生于树枝状晶粒的交界处,这说明在焊缝结晶过程中晶界是个薄弱地带。焊接结晶时先结晶部分较纯,后结晶的部分含杂质和合金化元素较多且富集在晶界,这种结晶偏析造成了化学成分不均匀。随着柱状晶长大,杂质合金化元素就不断被排斥到平行生长的柱状晶交界处或焊缝中心线处,它们与金属形成低熔相或共晶。在结晶后期,这些残存在晶界处的低熔相尚未凝固,并被排挤在晶界形成一种所谓 “液态薄膜”,散布在晶粒表面,割断了一些晶粒之间的联系。在冷却收缩所引起的拉伸应力作用下,这些远比晶粒脆弱的 “液态薄膜”承受不了这种拉伸应力,就在晶粒边界处分离形成了结晶裂纹。

因此,“液态薄膜”是产生结晶裂纹的根本原因,而拉伸应力是产生结晶裂纹的必要条件。

2.3.2 裂纹形成的冶金因素

(1)S和P在各类钢中几乎都会增加结晶裂纹的倾向;S和P极易引起结晶偏析,还能形成多种低熔化合物或共晶,在结晶期极易形成 “液态薄膜”,对各种裂纹都敏感。

(2)C也是影响结晶裂纹的主要元素,并能加剧其他元素的有害作用; C含量增加,初生相可由δ相转为γ相,而S和P在γ相中溶解度比在δ相中低很多,会在晶界析出,使结晶裂纹倾向增大。

(3)Mn具有脱S作用,能降低热裂倾向,随着钢中含C量的增加,w(Mn)/w(S)比值也应随之增加。

(4)Si是δ相形成元素,少量Si有利于提高抗裂性能。但w(Si)>0.4%时,会因形成硅酸盐夹杂而降低焊缝金属的抗裂性能。

(5)Ni是促进热裂纹敏感性增高的元素,因Ni是强烈稳定γ相的元素,可降低S的溶解度。如果形成NiS或NiS-Ni,其熔点很低有利于形成热裂纹。含Ni的钢对S的允许含量要求比普通碳钢更低。

(6)最近研究发现,Ti,Zr,La和Ce等稀土元素能形成高熔点的硫化物。例如,TiS熔点约2 000~2 100℃,CeS熔点约2 400℃,它们的效果比Mn好(MnS熔点1 610℃),故有消除结晶裂纹的良好作用。

2.3.3 裂纹形成的成型工艺因素

(1)目前,国内螺旋埋弧焊管机组大多采用上卷式成型,先内焊后外焊,内焊点未出成型变形区,因为1#,2#和3#辊是变形辊,即使是下坡焊,内焊点也出不了3#辊,内焊后,尤其是递送边还要继续变形,容易产生内焊裂纹。

(2)由于内焊在咬合点施焊,2#和3#辊都要为内焊留有空间,成型辊控制不到递送边的边缘,递送边的变形不足,成型缝两边曲率不一致,易产生内焊裂纹。

(3)螺旋成型对月牙弯比较敏感,因为月牙弯会改变实际成型角,需要用摆动后桥来弥补,而摆动后桥实际就是有意制造咬合点处成型缝两边的错位现象,由此因素导致对头前后裂纹产生的几率较高。

(4)测圆调型不准确,成型参数不协调,成型器内外钢管中心线不一致,导致咬合点处成型缝两边产生错位,即一边超前、另一边滞后,称为 “超越”现象。在下卷成型方式可以看见此种现象,虽然上卷成型在咬合点附近焊接,看不见此种现象,但其影响依然存在。如果内焊缝承受剪切应力达到一定程度后将产生应力热裂纹。

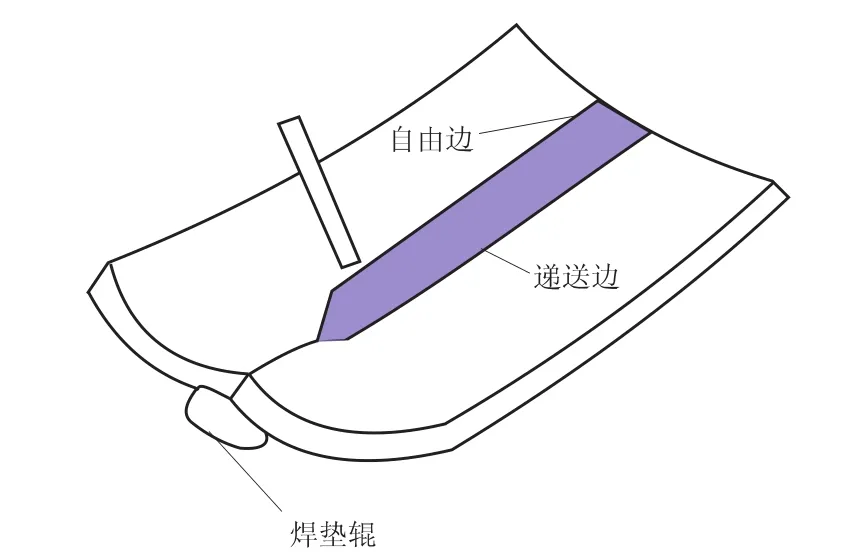

(5)对缝翘曲回复造成的拉应力也是产生裂纹的原因之一。如图4所示,由于焊垫辊太高,会使合缝区对缝向上翘曲。随着带钢送进,在内焊缝凝固过程中对缝翘曲会自然回复,回复变形会在内焊缝根部产生很大的拉伸应力和应变。由于对缝存在待凝固的未焊合部分,因而内焊缝根部与对缝未焊合部分的交界处就成为应力和应变最集中的部位。这是裂纹从内焊缝根部起裂并扩展的根本原因。本研究中横向热裂纹的产生和扩展很可能跟该因素有很大关系,另外,卷板对头前后的严重翘曲也将成为结晶裂纹的又一主要因素。

图4 对缝翘曲回复示意图

2.4 讨论

为了得到缺陷的整体形貌,首先采用超声波两次探伤,定位出缺陷的位置及走向,超声波得出结论为横向裂纹,于是设计一套试验方案,即沿着焊缝走向做缺陷处焊缝反弯试验,反弯后的试样断裂位置与设想的一致,断口从横向缺陷处断开,肉眼能明显看到带有氧化色彩的亮区,断口处整体形貌如图5所示。

从图5反弯断口缺陷形貌上看,肉眼能观察到氧化色彩。其中亮区断口表面均较为光滑。从柱状晶断口形貌上看,柱状晶内部未有S的偏析出现,柱状晶表面出现S的波峰,说明S在柱状晶晶界处偏聚,能谱未打出P和Ni在此处的偏析,但是并不能说明此处无P和Ni偏析,因为能谱打出的范围只在离试样表面深度10 μm以内所有物质成分,柱状晶周围即使有成分偏析也只是一层薄膜状的偏析共晶产物,厚度甚至不足1μm,柱状晶内部为铁晶格,所以能谱上反映的大部分都是柱状晶内部的成分。但可以肯定的是此时的S含量已经达到严重偏析的程度。在断口上未发现大颗粒夹杂存在。

图5 反弯断面扫描照片

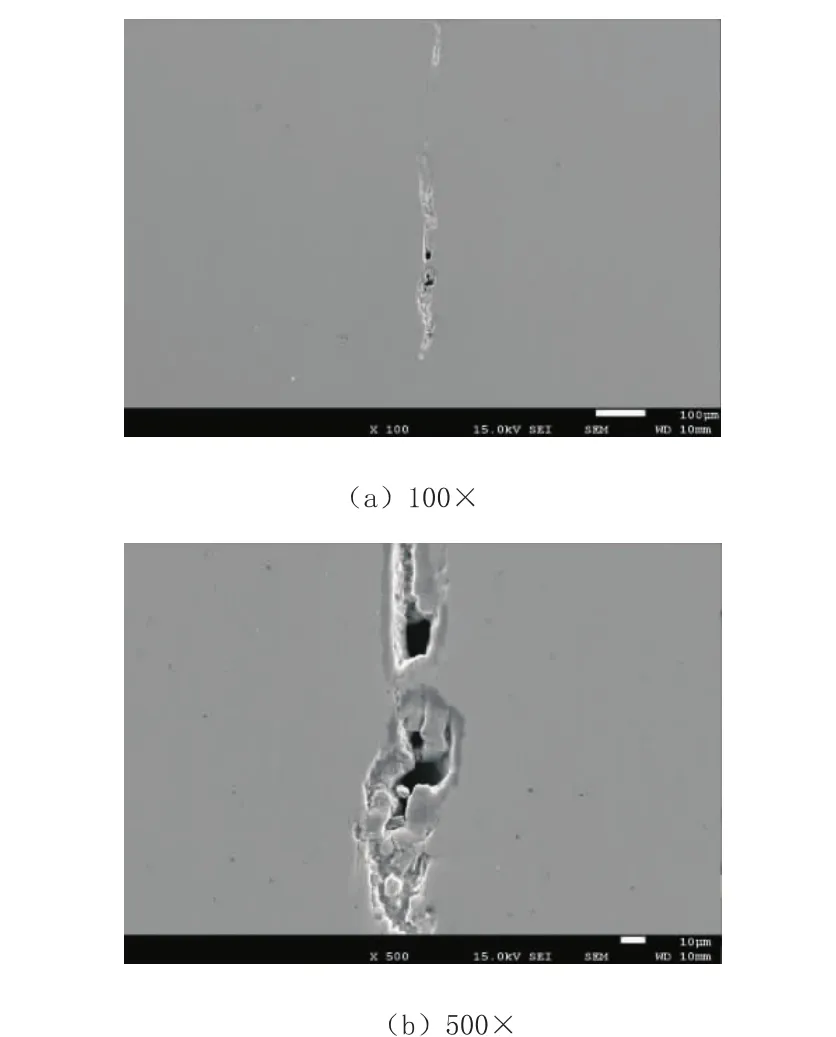

图6为距离内焊缝左侧0.6 mm处纵切抛光试样扫描照片。从图6抛光试样扫描照片上不难发现,裂纹深度在未侵蚀的情况下局部有较深空洞出现,说明此处不是由于磨削和抛光所致,最宽区域达到50 μm,外焊时,重熔了一部分内焊焊缝金属,未被外焊金属填充的部位遗留下了空洞。

图6 纵切抛光试样扫描照片

3 结论及建议

缺陷中心部位为结晶裂纹,结晶裂纹两侧为扩展的冷裂纹。“液态薄膜”是产生结晶裂纹的根本原因,原料中相对较高的P含量和焊丝、焊剂中相对含量较高的C,S和P为柱状晶晶界处S和P的偏析提供了可能;拉伸应力是产生结晶裂纹的必要条件,拉伸应力很可能跟焊垫辊太高、卷板对头前后翘曲造成的对缝翘曲回复有关。

因此,在进行X80螺旋埋弧焊管内焊时提出以下建议:调整焊垫辊至合适位置,高度不宜过高;切除卷板严重翘曲区域;减小内焊熔池金属与邻近母材区域的应力集中;采用合理的焊丝、焊剂匹配,减少焊丝、焊剂中的C,S和P含量,降低产生结晶裂纹的可能性。

[1]DAVIS C L.Cleavage Initiation in the Intercritically Reheated Coarse-grained Heat-affected Zone:Part1,Fractographic Evidence[J].Metallurgical and Materials Transactions A,1994,25(03):563-573.

[2]KIM B C,LEE S,KIM N J.Microstruture and Local Brittle Zone Phenomena in High Stnrogth Low-alloyed Welds[J].MetallurgicalandMaterialsTransactionsA,1991,22(01):139-149.

[3]KENJIOHYA,JONGSEOPKIM,KENICH YOKOYAMA.Microstructures Relevant to Brittle Fracture Initiation at the Heat-affected Zone of Weldment of a Low Carbon Steel[J].Metallurgical and Materials Transactions A,1996(27):2574.

[4]SUNGTAK LEE,BYUNG CHUN KIM,DONGIL KWON.Correlation of Microstructure and Fracture Properties in Weld Heat-affected Zones of Thermomechanically Controlled Processed Steels[J].Metallurgical and Materials Transactions A,1992(23):2803.

[5]SUNGTAK LEE,BYUNG CHUN KIM,DONGIL KWON.Frature ToughnessAnalysisofHeat-affected Zonesin High-stength Low-alloyed Steel Welds[J].Metallurgical and Materials Transactions A,1993(24):2803.

[6]吴选岐.螺旋埋弧焊管内焊缝开裂原因分析[J].焊管,2001,30(02):17-19.

[7]刘振伟,郭晖,尚成嘉.高铌X80管线钢的应变时效研究[J].焊管,2011,34(05):14-18.

[8]王凯,张贵杰,刘金明,等.热轧中厚板带状组织的成因与预防措施 [J].金属世界,2009(S1):111-114.

[9]唐彩明.螺旋焊管成型与焊接过程有限元分析[D].秦皇岛:燕山大学,2013.

[10]张顺.X80石油管道多丝直缝埋弧焊的模拟研究和试验验证[D].广州:华南理工大学,2012.

[11]李培麟,陈皓.多丝埋弧焊工艺条件对热源参数的影响[J].焊接学报,2011(06):17-20,24.