316L/X60复合板焊接工艺、组织特征及腐蚀性能研究*

刘海璋 ,毕宗岳 ,杨 军 ,张万鹏 ,杨耀彬

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

0 前言

随着油气资源向着深海、沙漠、南北极地区等含有较高H2S,CO2和CL-等强腐蚀介质环境方向发展,油气输送管道大量采用高耐蚀合金会造成生产成本增加以及耐蚀合金材料的浪费。双金属复合管综合了耐蚀材料的抗腐蚀性能和碳钢材料良好的力学性能,可以达到与内衬耐蚀合金管材相当的性能,提高了管道安全级别,延长了管道寿命,是一种适应油气田防腐需要的新型管材,因而广泛应用于石油、化工、医药、建筑、输酸管道、压力容器和水利等领域[1-4]。

双金属复合钢板由复层(不锈钢)和基层(碳钢、低合金钢等)组成。不锈钢复合钢板的焊接不仅包括基层和复层的焊接,而且在基层和复层焊缝的交界处还需进行过渡层焊接。过渡层的作用是防止基层焊缝、母材对复层Cr,Ni元素的稀释,补偿由于稀释所造成不锈钢焊缝合金元素降低,确保复层焊缝化学成分与不锈钢母材化学成分保持一致,使焊缝合金成分能保持相应水平[5-8]。因此,过渡层焊材的Cr和Ni含量较高,在相组成上还应确保稀释后的焊缝保持奥氏体与铁素体的双相组织特征。为了使过渡层具有良好的抗裂性及韧性,还要求铁素体含量在5%~10%之间。但应指出,随着过渡层焊缝中铁素体含量的增加,其耐均匀腐蚀能力相应减弱。焊接中,为保证焊缝合金成分与母材一致,具有足够的Cr和Ni含量,在焊材选择上偏向于Cr和Ni含量较高、抗稀释性较好的不锈钢焊丝。一般来说,希望得到的焊缝组织特征为γ+(4%~10%)δ铁素体双相组织。焊缝中4%~10%的δ铁素体对提高抗热裂纹及抗晶间腐蚀性能有显著功效,但其含量不能太多,否则会在高温下转变生成σ脆性相,严重降低焊缝的抗裂性和抗晶间腐蚀性能[9-11]。

双金属复合管的生产工艺主要有机械结合和冶金结合两种[12-15],冶金结合复合管的生产是先将两种不同材质的板坯用超大功率热轧机进行热轧复合,然后卷成管坯,再进行纵缝焊接。本研究进行了316L/X60复合管焊接工艺的研究开发工作,为管道防腐工业提供新的技术支撑。

1 试验材料与方法

1.1 试验材料

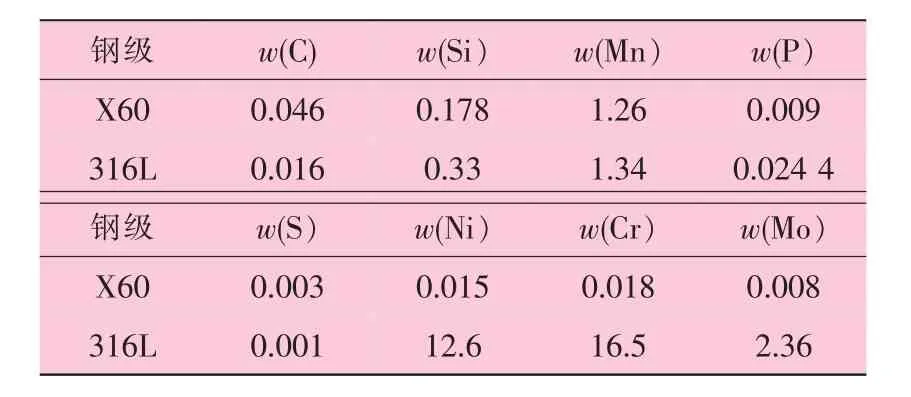

试验材料为X60钢和316L不锈钢复合钢板,复合板厚度为10 mm(碳钢)+1 mm(不锈钢),化学成分见表1。

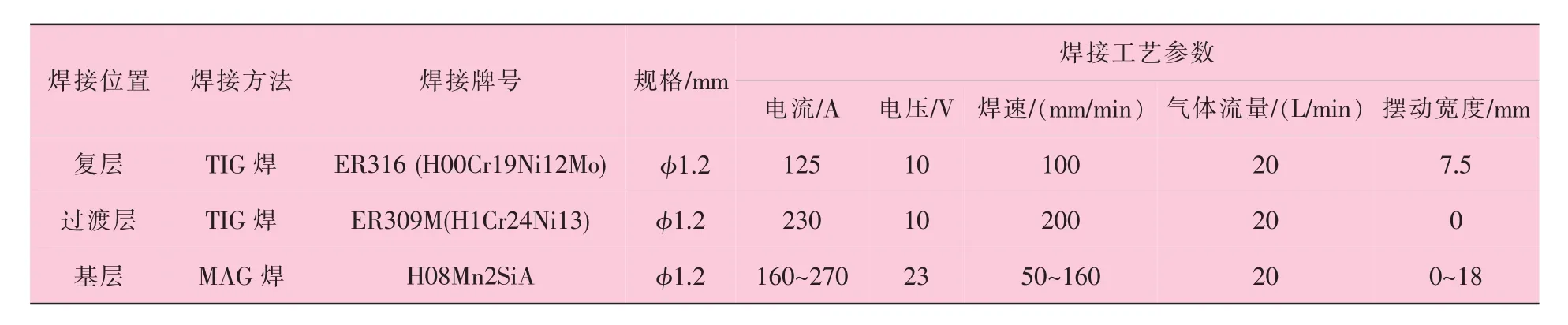

为了提高基层管线钢焊缝韧性,X60管线钢的焊接选用H08Mn2SiA φ1.2 mm的气保焊丝,采用MAG焊。复层316L不锈钢的焊接则选用ER316L φ1.2 mm的气保焊丝。过渡层材料确定为ER309M φ1.2 mm不锈钢气保焊丝。过渡层和复层采用TIG焊接。焊接坡口设计如图1所示,焊材具体牌号、规格及焊接参数见表2。

表1 316L/X60复合板化学成分 %

图1 焊接坡口设计示意图

表2 焊接材料牌号、规格及焊接参数

1.2 试验方法

焊接接头依据GB/T 13148—2008《不锈钢复合钢板焊接技术要求》进行性能检测和评价。拉伸试验在WAW-2000型微机控制电液伺服万能材料试验机上进行,垂直于补焊焊缝取横向板状拉伸试样,试样标距内宽38.1 mm,标距段长50 mm,厚度18.4 mm。弯曲试验在CSS-88100万能材料试验机上进行,加载方向垂直于焊缝,加载速度为1 mm/min。冲击试验按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》,采用10 mm×10 mm×55 mm夏比V形缺口冲击试样,V形缺口夹角45°,在NAI500F摆锤式冲击试验机上进行。低温控温介质采用无水乙醇和液氮混合物,试样在规定温度溶液中保温 15 min以上,以保证试样表面与内部温度一致,用低温热电偶测量温度,试验温度为0℃。采用Leica DMI5000M金相显微镜对原料复合板、焊缝处基层、复层及过渡层进行观察。

焊接接头耐腐蚀性试验按GB/T 4334—2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》进行,HIC试验按照NACE TM0284-96《管线钢和压力容器钢抗氢致裂纹评估》进行,选用A溶液,H2S和 CO2分压均为 0.034 5 MPa, Cl-浓度≤5%进行检测试验。

2 试验结果及分析

2.1 焊接接头力学性能

焊接接头抗拉强度、弯曲性能及焊缝中心和热影响区冲击试验结果见表3~表5。从试验结果看,焊接接头各项力学性能指标均满足GB/T 13148—2008《不锈钢复合钢板焊接技术要求》;正反弯曲角度达到180°,拉伸面无裂纹,说明焊接接头的塑韧性(即变形能力)完全满足标准要求,且弯曲性能优良。焊缝中心和热影响区在0℃下的冲击功均达到标准要求,确保焊缝具有良好的低温韧性。

表3 焊接接头拉伸性能

表4 焊接接头弯曲性能

表5 0℃焊缝冲击韧性

2.2 微观组织分析

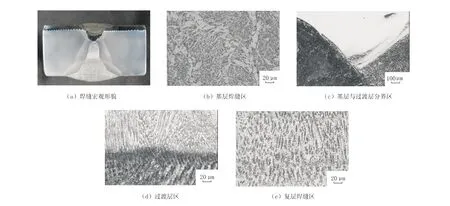

图2是复合板基层X60管线钢和316L不锈钢复层的微观组织。由图2可以看到,基层X60管线钢为铁素体+珠光体组织,复层316L不锈钢的组织特征为奥氏体。

图2 316L/X60复合板金相照片

复合板焊接接头处微观组织如图3所示。在图3(a)中,黑色区域为过渡层和复层区域,由于腐蚀液对过渡层和不锈钢层的腐蚀作用较弱,组织特征不明显,仍然保留了较为光洁的表面,在光镜观察下呈现黑色。另外,为保证焊缝各项性能,基层钢和不锈钢采用了分开施焊,在完成基层管线钢的焊接后再进行过渡层和不锈钢复层的焊接。图3(b)为X60管线钢的焊缝区组织,为先共析铁素体+针状铁素体。图3(c)为焊缝区基层钢和过渡层ER309M不锈钢的过渡界面。过渡区组织特征见图3(d),为奥氏体+少量铁素体组织,铁素体呈骨架状或蠕虫状分布于奥氏体晶界,有阻隔晶界通道并延伸通道长度的作用,对减少晶间腐蚀是有效的,并有利于提高焊缝的抗热裂性能[16]。图3(e)为焊缝处复层316L不锈钢焊接区的微观组织,其仍为奥氏体+少量铁素体,此种组织特征在提高焊缝抗晶间腐蚀能力和热裂能力方面作用显著。

图3 焊接接头处金相组织

2.3 焊接接头抗腐蚀性能

2.3 晶间腐蚀

图4 焊缝腐蚀试样及弯曲后的宏观形貌

依据SY/T 6623—2005,用线切割取样,试样规格为76.2 mm×25.4 mm×10 mm。焊缝处取横向试样,保证焊缝在试样中间,取4个试样。由于焊缝不平整,先用铣床将试样表面铣成平面,再线切割取样。试样表面用金相砂纸逐级打磨、清洗,然后将试样浸入溶液中,溶液连续加热沸腾24 h,取出试样,用硝酸除去表面附着的铜膜,然后将试样围绕直径等于厚度2倍的轴弯曲180°,低倍放大检验是否有裂纹,试样腐蚀和弯曲后的宏观形貌如图4所示,弯曲拉伸面放大10倍后的照片如图5所示。由图4和图5可见,试样没有发现明显可见裂纹,说明焊缝对晶间腐蚀不敏感,焊缝抗晶间腐蚀性能完全满足制管标准要求。

图5 弯曲试样拉伸面形貌(10×)

2.3.2 HIC试验

依据NACE TM0284—2003《管道、压力容器钢抗氢致开裂钢性能评价的试验方法》和GB/T 911.3—2005对复合板材焊缝进行HIC性能检测。试验时为防止表面氧化层对试验结果的影响,将试样表面磨削掉其厚度的10%,在焊缝的纵向和横向取样,试样表面宏观形貌如图6所示,试样截面微观形貌如图7所示。

图6 腐蚀后焊缝表面宏观形貌

由图6和图7可以看出,焊缝横向和纵向试样腐蚀表面均未出现裂纹,因此该复合板焊缝HIC试验的CSR,CLR和CTR均为0。根据标准GB/T 911.3—2005可以认为,该工艺得到的复合板材焊缝对HIC不敏感。

图7 腐蚀后焊缝截面微观形貌

3 结 论

(1)采用ER309M不锈钢焊丝配合TIG焊进行X60/316L复合板过渡层焊接,焊接接头力学性能、抗拉强度、正反弯等指标满足标准要求。

(2)对复合板焊接接头进行了晶间腐蚀、HIC等腐蚀试验,焊缝晶间腐蚀试验和HIC试验均未见裂纹,表明焊缝对晶间腐蚀和氢致裂纹不敏感。

[1]胡华忠,闫建义.不锈复合钢板的焊接工艺探讨[J].化工施工技术,1998,20(05):3-9.

[2]GB/T 16957—1997,复合钢板焊接接头力学性能试验方法[S].

[3]何世海,韦哲.不锈复合板压力容器的焊接工艺[J].沈阳工业大学学报,1998,20(41):32-35.

[4]王一德,王立新,李国平.太钢不锈钢复合板生产发展及展望[J].中国管理科学,2000(S1):612-622.

[5]王文先,王峰,刘满才,等.1Cr18Ni9Ti+Q235复合钢板对接焊缝组织和抗腐蚀性能分析 [J].焊接学报,2010,31(06):89-92.

[6]陈军.20+304不锈钢复合管的焊接[J].江西石油化工,2005,17(01): 40-42.

[7]孙树山,杨利娜,秦增伟,等.L245NB+316L小管径复合钢管焊接工艺研究[J].焊接与切割,2009(14):43-45.

[8]郭晶等.国内复合钢板产品焊接中存在问题分析[J].石油化工设备,2008,31(01):17-19.

[9]张立君,张燕飞,郭崇晓.2205双相不锈钢双金属复合管焊接工艺研究[J].焊管,2009,32(04): 30-34.

[10]纪永杰,刘熙章,杨致东,等.不锈钢复合钢板焊接探讨[J].山东机械,2004(01):30-33.

[11]林文光,赵颖,邬志刚.双复层不锈钢复合钢板的焊接性能试验研究[J].内蒙古工业大学学报,2001,20(01): 39-42.

[12]於方,秦建平.双金属管在管道输送中的应用[J].钢管,2000(01):34-36.

[13]周振丰.焊接冶金学[M].北京:机械工业出版社,1995.

[14]顾建忠.国外双层金属复合钢管的用途及生产方法[J].上海金属,2000,22(04): l6-24.

[15]宋彬.双金属复合管的制造及应用[J].给水排水,2002,28(10): 65-66.

[16]CLEITON C,HELIO C,MIRANDA D,et al.Microstructure,hardness and petroleum corrosion evaluation of 316L/AWSE 309Mol weldmetal[J].Materials Characterization,2009,60(01):346-352.