输气管道内减阻涂料黏度对钢管内喷涂的影响

谢航超

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

0 前 言

随着西气东输管道工程、中缅天然气管道工程等一大批天然气输送管线的建成,输气管道内减阻涂层得到了广泛的应用。在输气管道的钢管内喷涂作业时,尤其在低温地区,涂层厚度差异很大,为保证涂层低点处的厚度满足标准要求,涂层常常处于较厚的状态,这样就造成了涂料单位面积消耗的升高,而且还会引起涂层质量缺陷。因此,采取适当的预热保温措施,减缓涂料黏度的变化,就能改善涂层厚度的差异,减少涂层质量缺陷的产生,降低加工成本。

1 输气管道内减阻涂层

输气管道内减阻涂层是通过在钢管内表面喷涂液态环氧涂料,成膜后形成光滑的涂层,以降低钢管内表面粗糙度,减少管道的摩擦阻力,增加输气量。API RP 5L2《非腐蚀性气体输送管道内覆盖层推荐准则》是目前输气管道内减阻涂层常用标准,其对内减阻涂料的性能要求见表1。

表1 内减阻涂料性能的标准要求

2 钢管内喷涂的影响因素分析

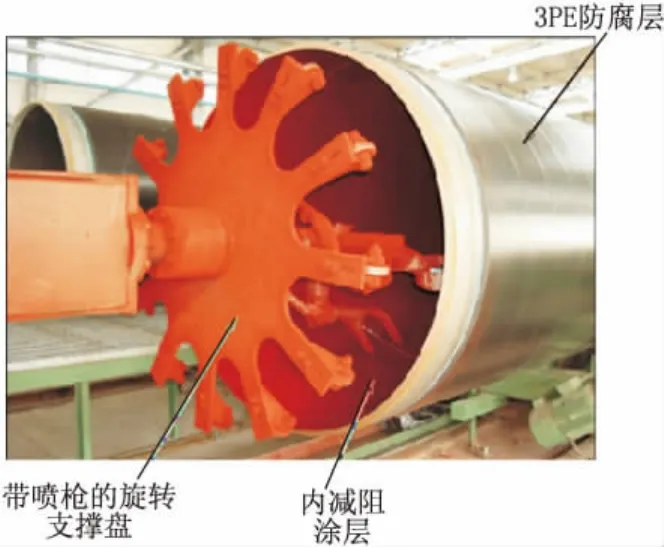

钢管内喷涂时,先将内表面除锈清洁的钢管放在移动小车上,保持钢管周向旋转,喷枪进入钢管内向前端行进,抵达前端后停止,再后退,后退过程中利用柱塞泵将涂料输送至喷枪,涂料经喷枪雾化后附着于钢管内表面,如图1所示。

图1 钢管内喷涂过程示意

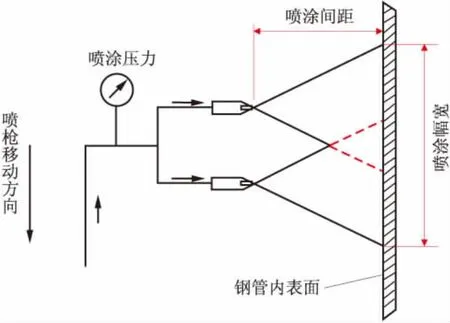

在喷涂过程中,涂料雾化是钢管内喷涂作业的主要工序,而影响涂料雾化的因素主要有涂料的黏度、喷涂压力和喷涂间距等,如图2所示。涂料的黏度越大,涂料的雾化效果越差,喷涂时所需的压力就越大。提高喷涂压力虽有利于涂料雾化,但过高的压力提升并不能带来明显的改善,反而会造成喷嘴、喷枪、活塞杆密封的过度磨损,而喷涂间距的调整空间也是非常有限。另外,涂料黏度变大时,流动性变差,涂层表面会产生非常明显的螺旋纹,在流平的过程中,不能充分流平,在涂层表面易形成类似橘皮状的凹凸不平的缺陷。因此,涂料的黏度是影响钢管内喷涂效果的关键因素。

图2 内喷涂作业示意图

3 内减阻涂料黏度的特性分析

黏度是流体在运动的状态下,阻碍流体内部相邻两流体层间相对运动的相互作用力,即流体的内摩擦应力。其物理意义是促使流体流动产生单位速度梯度的剪应力。黏度直接影响到涂料的雾化,是影响钢管内喷涂的一个重要因素。

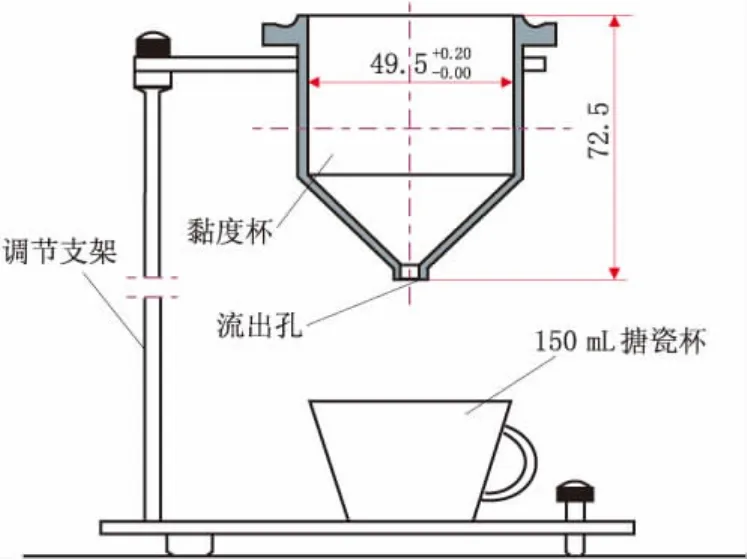

测量涂料黏度的仪器很多,对于钢管内喷涂,并不需要知道涂料的动力黏度,因此,采用流出杯测试涂料的流出时间来进行测试比较是一种实用的方法。在黏度杯中添加涂料,由流出孔流出,记录不同温度下涂料的流出时间,可直观地对比出不同温度下涂料黏度的变化,如图3所示。

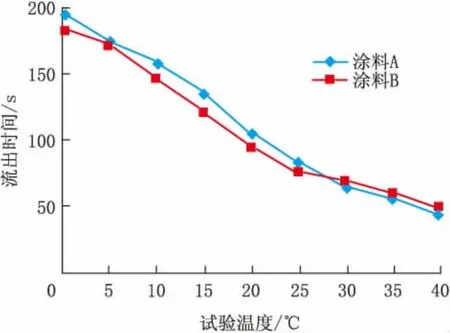

在0~40℃温度范围内对涂料A和涂料B进行流出时间的测试,测试结果如图4所示。从图4可以看出,涂料A和涂料B的流出时间随温度变化的趋势基本一致,流出时间均随着温度的升高而降低。在低于5℃的区域,涂料B低于涂料A的流出时间;在高于30℃的区域,涂料A略低于涂料B的流出时间,说明不同型号的涂料黏度对温度的敏感程度不同。

图3 黏度杯测试示意图

图4 不同温度下内减阻涂料的流出时间测试

从以上试验可以看出,从0~40℃涂料的黏度发生了很大的变化。因此,在实际喷涂时,应根据涂料在不同温度下黏度的变化,调整涂料温度,保证涂料充分雾化,避免因温度变化而引起涂层缺陷的产生。

4 内减阻涂料黏度的变化对钢管内喷涂的影响

4.1 对涂层厚度的影响

涂料黏度的变化直接影响到涂料的雾化,而雾化效果直接影响着涂层的质量。涂料经喷嘴雾化后,在钢管内表面形成均匀的涂层,然后在固化炉内经40~60℃温度固化,待涂层固化后,用磁性测厚仪测量内涂层的厚度,随机测量三个截面周向均匀分布的四点处的涂层厚度。

经实测,本地区冬季喷涂现场作业时涂料温度大多在10℃左右,在相同的喷涂工艺条件下,选择涂料A进行喷涂,用温度约为10℃的涂料(未预热)与预热至25℃(正常使用温度)的涂料分别进行喷涂,经40~60℃固化后,测量涂层的干膜厚度,结果见表2。

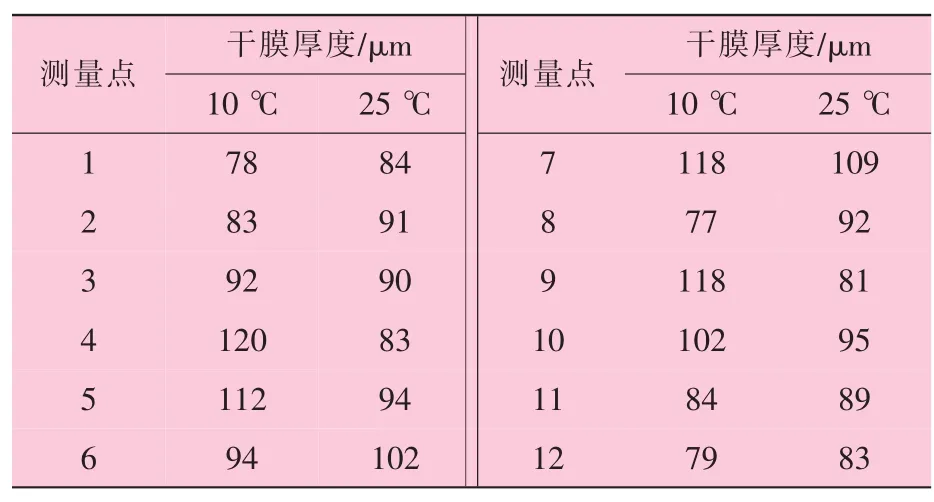

表2 涂料A在不同温度下喷涂后随机实测干膜厚度

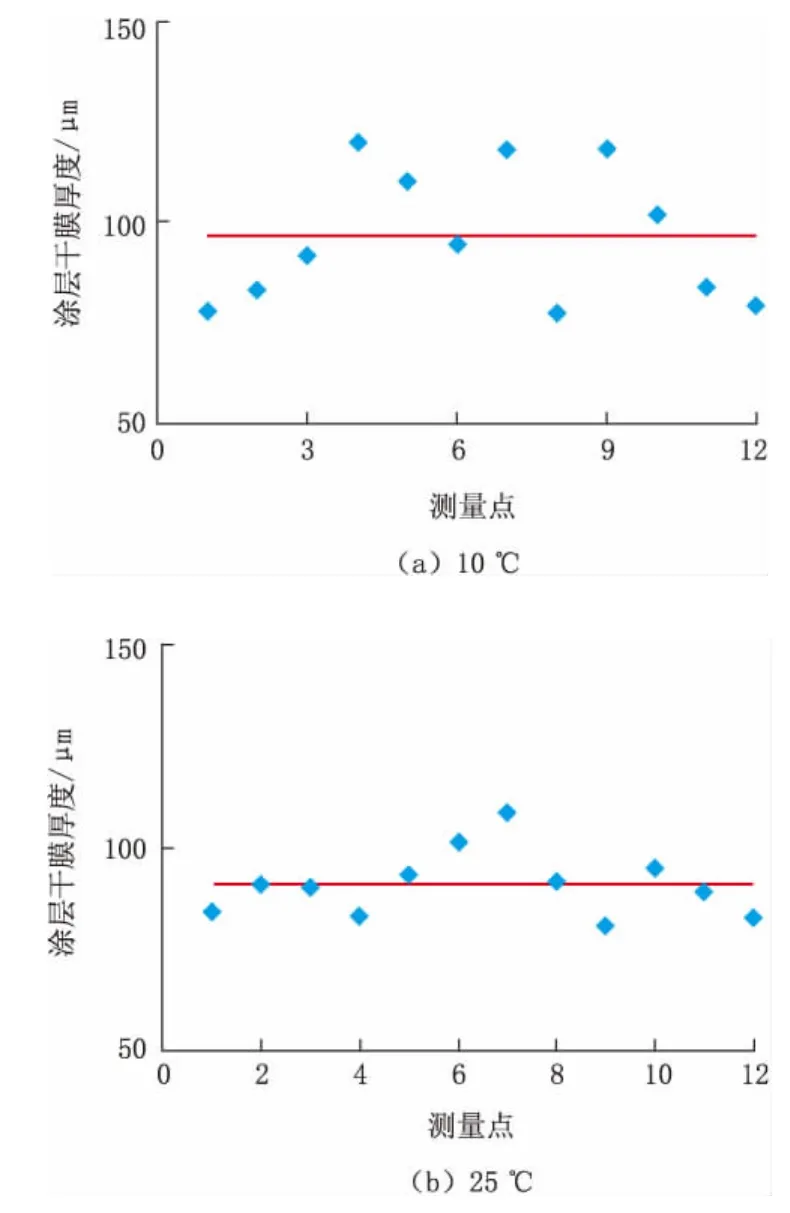

图5为10℃和25℃时涂料A喷涂后干膜厚度的分布图。由图5可以看出,涂料在10℃喷涂后的涂层的干膜厚度与其平均值96 μm的离散程度较大,而在25℃时喷涂后涂层的干膜厚度大部分集中在其平均值91 μm附近。

图5 涂料A在不同温度下喷涂后干膜厚度分布图

涂料喷涂后干膜厚度的标准差为

式中:μ—涂层厚度的平均值;

n—测量点的数量;

xi—涂层厚度测量值;

σ—涂层厚度的标准差。

两组测量值代入上式,则:σ10℃=18.7 μm,σ25℃=9.1μm。 所以, σ25℃<σ10℃。

通过以上分析可以看出,涂料在25℃时喷涂的干膜厚度差异明显小于在10℃时喷涂的干膜厚度,在25℃时喷涂的涂层厚度差异更小。这说明,涂料在不同温度下黏度的变化对涂层厚度差异的影响很大。

4.2 对作业过程的影响及措施

冬季,在进行内喷涂作业时,随着现场涂料温度的降低,涂料黏度增大,涂料雾化变差,就会使涂层厚度差异变大,造成涂料的过多损耗,并且会在涂层表面经常形成螺旋纹。形成的涂层经流平固化后,表面易呈现类似橘皮状的凹凸不平,即经常所说的橘皮现象,而且容易出现堵塞喷枪、计量混合模块等现象,甚至引起喷涂泵故障,造成停机。

针对这种情况,往往通过适当提高涂料的储存温度、提高搅拌速率等方法来减缓黏度的变化,但在实际作业中效果都不理想。实践证明,对输料管路、原料桶内的涂料进行预热保温,将涂料温度控制在一定的范围内,避免黏度产生大幅度变化,对于提高内涂层质量、降低涂料消耗是一种有效的方法。钢管内喷涂预热保温过程如图6所示。

图6 钢管内喷涂预热保温过程

5 结 论

通过对输气管道内减阻涂层性能、钢管内喷涂特点、涂料黏度特性以及涂层干膜厚度的分析表明:

(1)在冬季作业现场涂料温度较低时,内减阻涂层厚度的差异主要由涂料黏度增大引起,改善涂层厚度差异,可减少内涂料损耗;

(2)在一定温度范围内,内减阻涂料的黏度随涂料温度的降低而增大,不同型号的涂料黏度有所差别,应根据不同涂料的流动特性,适当调整钢管内喷涂工艺,将涂料温度控制在适合喷涂的范围内,降低涂层厚度差异,减少涂层质量缺陷的产生;

(3)黏度是内减阻涂料流动性的重要指标,对钢管内喷涂的影响至关重要。除黏度外,喷涂气压及喷涂间距、钢管转速、喷枪移动速度、喷嘴的磨损等都影响着钢管内喷涂,只有通过长期的生产经验积累,摸索规律,才能更好地控制涂层厚度,提高涂层质量,降低涂料消耗。

[1]张丽萍.涂料粘度的测量及对施工性能的影响[J].涂料涂装与电镀,2004,2(02):44-47.

[2]API RP 5L2—2002,非腐蚀性气体输送管道内覆盖层推荐准则[S].

[3]林竹.减阻型涂料在天然气管道中的应用[J].焊管,2002,25(06):1-4.

[4]崔超.内减阻技术简述及涂层缺陷与对策[J].现代涂料与涂装,2007,10(07):50-52.

[5]胡士信.西气东输干线管道减阻内涂技术[J].材料保护,2001,34(10):1-4.

[6]黄本生.油气集输管道内涂层技术的现状及发展趋势[J].腐蚀科学与防护技术,2012,24(02):345-348.

[7]腾燕.高压无气喷涂涂料雾化特性实验研究[J].表面技术,2011(06):75-77.

[8]林竹.长输天然气管道内涂层减阻试验研究[J].天然气工业,2002,22(01):75-79.

[9]GB/T 1723—1993,涂料粘度测定方法[S].

[10]屠振文.涂料粘度极其测定方法[J].上海涂料,2006,44(02):31-33.