西气东输三线用X80管线钢板的研制

张国栋,李 群,王志勇,宋 欣,裴桂珍,白学军

(1.秦皇岛首秦金属材料有限公司,河北 秦皇岛 066326;2.中油宝世顺(秦皇岛)有限公司,河北 秦皇岛066206)

0 前 言

西气东输三线天然气管道工程(西三线)是继西气东输一线、二线工程后又一条具有战略意义的天然气长距离输送管道工程。其主干线全部采用大壁厚X80级钢管,管径1 219 mm,设计最高压力12 MPa。为保证管道使用安全性,项目对X80钢板的技术要求比较严格,特别对钢板韧性要求较为苛刻。首秦公司自2007年开始西气东输二线用X80管线钢板的试制,在借鉴国内外先进的生产工艺及试验结果的基础上,自主开发新的TMCP+OCP生产工艺,完成了5.2万t西气东输三线项目 X80管线钢板的生产,并且实现了良好的成本控制。

微观组织是决定材料性能的关键因素,因此微观组织的设计应保证在工业生产时实现组织的稳定和良好的控制[1]。现代管线钢所具有的多样、复杂的微观组织及排布是由其化学成分及生产工艺(如TMCP+ACC)决定的,对于高钢级管线钢来说,严谨的化学成分设计和过程设计、控制奥氏体加工及相变(如下贝氏体)是保证其优良性能的基础[2]。

长输管线为了降低建造成本,其设计趋向于更高强度、更大壁厚和更大管径[3-5]。传统的TMCP+ACC工艺已经不能满足微观组织精准控制以及大冷速和低终冷条件下良好板形的要求。这也是首秦公司开发TMCP+OCP工艺的驱动力。通过采用这一工艺,首秦公司生产的西三线X80管线钢具有良好的力学性能及钢板表面质量。

在管线钢采用JCOE工艺等制成直缝钢管的过程中,钢管成型过程中的冷变形会使力学性能发生显著变化[6-8],因此,如何将良好的钢板性能转化为最终钢管的性能至关重要。

1 TMCP+OCP工艺

首秦公司中厚板生产线的年设计生产能力为180万t。生产流程采用的是高炉—转炉—连铸的长流程钢铁生产方式。其中炼钢—板坯连铸生产线采用了铁水喷粉脱硫、顶底复吹转炉、双工位LF炉、RH真空脱气和3条板坯连铸机,其中400 mm连铸机采用液面自动控制、自动浇钢和全程动态软压下等核心技术,中心偏析控制良好,铸坯质量优异,为生产厚规格管线钢创造了条件。宽厚板生产线配备有德国西马克和西门子公司联合技术总承包的4 300 mm双机架轧机和先进的UFC超快冷及ACC层流冷却设备,具有很强的钢板轧后冷却能力。因此,该生产线在TMCP钢板,尤其是管线钢宽厚板的生产上具有很强的能力。

TMCP工艺轧制的钢板可以实现准确的组织控制,进而得到较高的应变强化能力及延展性[9]。在钢板轧制完成后,一种不同于传统加速冷却工艺ACC的冷却工艺应用于钢板冷却,这种冷却工艺成为优化的冷却工艺OCP,能够满足最终钢板组织控制的更高要求,同时兼顾钢板的强度、韧性以及平整度。

结合轧制钢板的厚度及宽度要求,选择高质量(300~400)mm×2 400 mm规格的连铸坯进行轧制。这一方面能够降低轧制展宽比,另一方面能够优化总的轧制压下率[10]。图1是首秦公司规格为400 mm×2 400 mm的X80管线钢铸坯的低倍照片。铸坯中心偏析检验结果为C类0.5级。除此之外还进行了针对厚规格铸坯的钢坯加热规程的优化以及粗轧阶段单道次轧制压下的优化[5]。通过最大限度的发掘生产线设备能力,使生产的高强度厚壁钢板得到了理想的细小贝氏体组织。

图1 首秦X80管线钢铸坯的低倍照片

1.1 合金成分及组织设计

西三线X80管线钢需要有较好的焊接性能和形变能力,强度和韧性要求比较高,其技术要求上的难点是:要有较高的低温韧性(心部冲击功要求较高),壁厚较厚,对成分设计、强度和韧性及焊接性能要求比较严格。为满足大直径、厚壁焊管高压输送的安全性要求,高性能管线钢多以低碳或超低碳贝氏体为主的组织为特征,使之在具有高强度、高韧性、低的包辛格效应和良好焊接性能的同时具有高的韧性止裂性能。管线钢的焊接性能是通过控制碳当量(Ceq)和冷裂指数(Pcm)来实现的,但是提高强度和韧性的机制往往与提高焊接性能相悖。由于对X80管线钢没有抗HIC性能和极高韧性的要求,应以低碳微合金化为起点,设计合理的成分设计,配合最佳的控轧控冷工艺,获得含有针状铁素体的微观组织,以保证管线钢具有高的冲击韧性及良好焊接性能[11]。

为满足西三线X80热轧钢板强度、低温韧性、可焊性等综合性能的要求,合金成分设计时采用了相对较低的C含量,w(C)=0.055%~0.07%是目前X80管线钢主流控制范围;钢中添加了较高的Mn以降低钢的γ→α转变温度,有助于获得细小的相变产物,提高钢的韧性;将对韧性有害的S,P和游离N控制在较低的水平;随着管线钢强度级别的提高,需要添加Mo,Mn和Ni等合金元素以满足需求。添加的合金元素主要通过晶粒细化、固溶强化和析出沉淀强化等机制强化微观组织。其中固溶强化和合金添加量密切相关,而析出沉淀强化和晶粒细化则需要通过成分和工艺的交互作用得以实现。合金元素的添加也会对相变温度产生影响(比如降低奥氏体开始相变温度 Ar3)。

结合TMCP+OCP生产工艺,最终采用的合金成分设计方案见表1。方案中合金元素Mo的含量较常规X80成分有明显降低,20 mm以下厚度规格实现无Mo元素添加,22 mm规格实现少量Mo元素添加。生产过程中通过工艺实现组织调配,得到X80钢级管线钢需要的贝氏体组织。

表1 西三线X80管线钢的化学成分 %

西三线X80管线钢微观组织是以细小贝氏体组织为主的复合M/A组织。这种组织设计能够提供大量厚度小于8 μm的小单元以及高的位错密度,保证钢板具有高强度和韧性性能[2,12]。

1.2 热机械控制轧制TMCP

钢板轧制通过合理的加热制度、强化的控轧工艺使原始奥氏体晶粒充分细化和均匀化。轧制前的钢坯加热综合考虑第二相的溶解和奥氏体晶粒度控制两方面因素[5,13-14], 钢坯加热温度控制在1 150~1 190℃。在首秦公司4 300 mm双机加可逆粗、精轧机能力条件下,通过优化铸坯尺寸,实现奥氏体再结晶区单道次变形率在15%以上,保证了钢坯心部和表层奥氏体晶粒的充分再结晶。粗轧前几道次变形主要是集中在钢板的表层,厚度心部组织没有得到很好的变形,因此粗轧的末几道次压下率必须逐渐增大,以使心部得到较好的变形,实现再结晶组织细化。当初轧阶段的总压下率≥55%时,钢板的心部可以得到较好的变形,使得原奥氏体充分再结晶,从而得到一个较为均匀的组织。粗轧阶段再结晶轧制工艺对于改善钢板低温韧性至关重要,因为晶粒细化是最为有效的物理冶金机制,能够同时提高高强度管线钢的强度和韧性。

精轧阶段的轧制需要在非再结晶温度Tnr以下开始。已充分再结晶的原奥氏体晶粒在精轧阶段通过累计70%以上的变形被充分压扁,图2为压扁晶粒的微观组织。在非结晶温度以下发生的变形对钢板强度和韧性也非常重要[15]。钢板的终轧温度一般在相变开始温度Ar3以上50~70℃。

图2 压扁晶粒的微观组织

1.3 优化的冷却工艺OCP

钢板轧后冷却通过控制钢板合适的始冷温度、终冷温度及冷却速度,以获得目标微观组织及良好的钢板板形。然而对于高强度管线钢需要的高冷速和低终冷需求来说,终冷温度的精确控制及钢板良好的平整度是很难实现的。首秦公司原有的冷却系统是西马克建造的超快冷层流冷却。这套冷却系统在常规及高等级钢板的生产中发挥着重要的作用。但是常规的加速冷却ACC也存在问题,如冷却能力不足、钢板终冷温度均匀性差及钢板冷却后板形不良等。为了弥补加速冷却ACC的不足,首秦公司在2011年投建了更强力的冷却设备超快冷UFC。图3是两套冷却设备,新增加的超快冷设备UFC位于加速冷却设备ACC之前。

图3 超快冷UFC及ACC冷却设备图

轧后微观组织的精细控制是获得良好强韧性匹配的关键,因此首秦公司在良好的控轧工艺之后充分发挥UFC超快冷及ACC层流冷却设备的特长,开发了优化水冷工艺OCP,既实现了组织的精细控制,也保证了钢板在强冷之后良好的板形。

优化冷却工艺OCP实际是两个阶段水冷工艺。当轧制完成的钢板进入水冷设备后,首先在超快冷UFC中以30~35℃/s的冷速(取决于实际钢板厚度)迅速冷却至中温相变温度区间。随后钢板由加速冷却ACC以20℃/s的较低冷速将钢板冷却至目标温度。

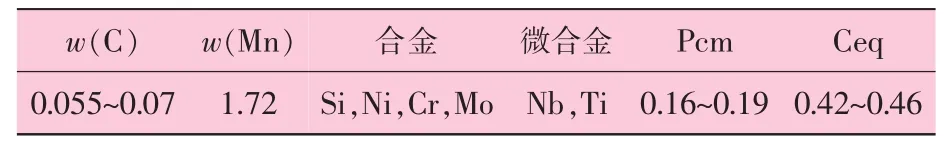

图4是优化的冷却工艺OCP和加速冷却ACC工艺示意图。对比ACC工艺,OCP工艺冷却的钢板能在更短的时间内被冷却至贝氏体相变温度。因此OCP工艺增强了钢板轧制后的晶粒细化,冷却的钢板微观组织中晶粒尺寸更为细小。另外,由于OCP工艺在第一阶段冷却中冷速更高,抑制了冷却过程中铁素体或珠光体组织的产生。但是,当采用ACC工艺冷却钢板时,在贝氏体相变开始前组织中就有可能出现铁素体或珠光体,这是由于在低冷速下,相变会进入铁素体或者珠光体相变区。如果在钢中添加适量的Mo元素,低冷速下铁素体或珠光体的出现将被抑制,但是从生产成本控制的角度来看这是不可取的。

图4 优化的OCP和ACC冷却工艺示意图

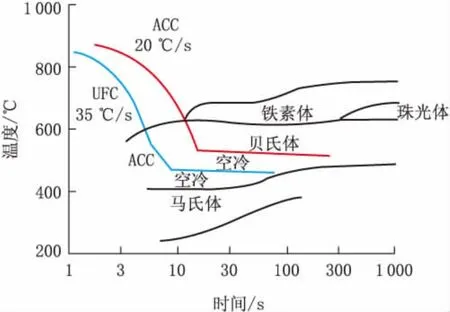

图5是钢板采用不同冷却工艺下的微观组织。ACC冷却后得到的组织主要是贝氏体及部分多边形铁素体。采用OCP工艺得到的金相组织则是细化的下贝氏体及M/A组元复合的组织。ACC工艺下平均晶粒尺寸要比OCP工艺下的晶粒尺寸略大。另外OCP工艺冷却的钢板,其厚度截面从表面到厚度1/4,再到厚度心部的金相组织要比ACC工艺冷却的微观组织更为均匀、细小。

图5 不同冷却工艺下钢板金相组织

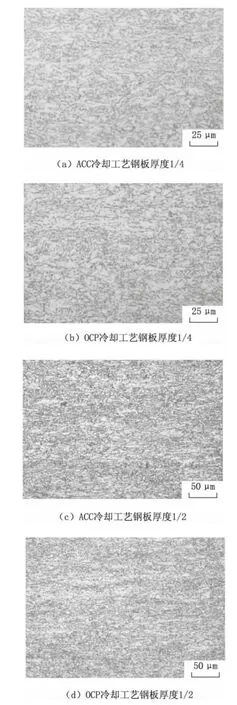

OCP冷却工艺在改善钢板微观组织之外还能够保证强冷却下钢板的平整度,如图6所示。采用OCP冷却工艺后,在冷却设备出口,钢板的平整度要明显好于采用ACC工艺冷却的钢板,钢板板面也没有采用ACC工艺冷却后出现大量的残存冷却水。OCP冷却工艺保证了钢板整板冷却的均匀,同时也进一步保证了钢板整板性能的均匀。

图6 不同冷却工艺下钢板出冷却设备后的板形

2 微观组织及板管性能

通过采用以上工艺技术,首秦公司生产了52 000 t规格为φ1 219 mm×22 mm的X80宽厚板。该钢板具有细小粒状贝氏体复合M/A组元微观组织,表现出优良的韧性。同时还具有较高的强度水平、低屈强比及良好的低温止裂性能。

2.1 微观组织分析

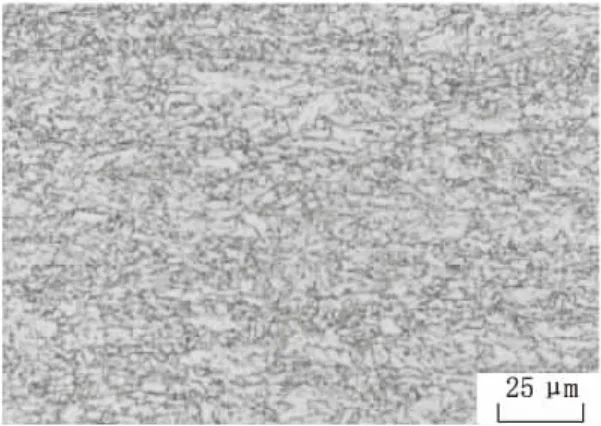

X80管线钢显微组织由细小的粒状贝氏体+少量分散分布的M/A组元构成,且无珠光体带状组织,呈典型的针状铁素体管线钢特征。图7为X80管线钢的光学显微组织。晶粒度为12.5~13.5级,带状组织1~2级,夹杂物小于2级。通常在连续冷却条件下,热轧后空冷得到的组织主要为针状铁素体以及M/A组元混合组织。M/A组元的有效直径小于1 μm时,对低温冲击韧性的影响不大,但当M/A组元的有效直径超过1 μm时,低温冲击韧性显著下降[16]。

图7 X80热轧钢板金相组织

2.2 批量生产钢板及钢管的性能

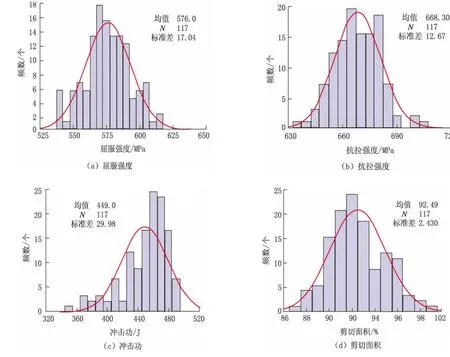

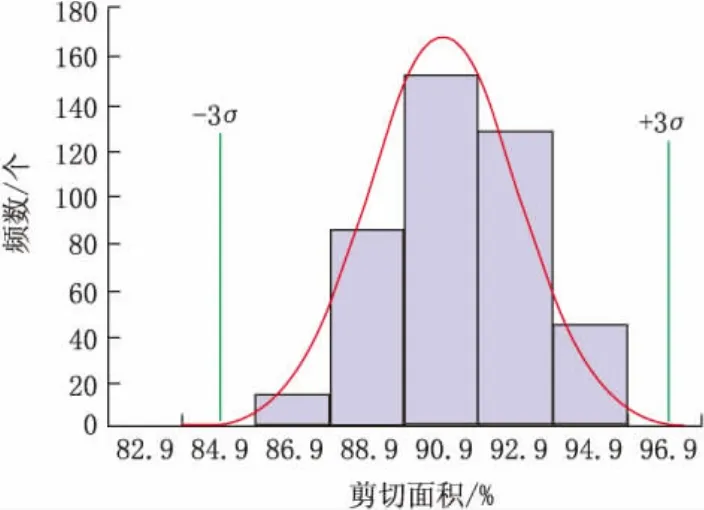

管线钢拉伸性能统计结果如图8所示。

图8 西三线X80管线钢性能统计结果

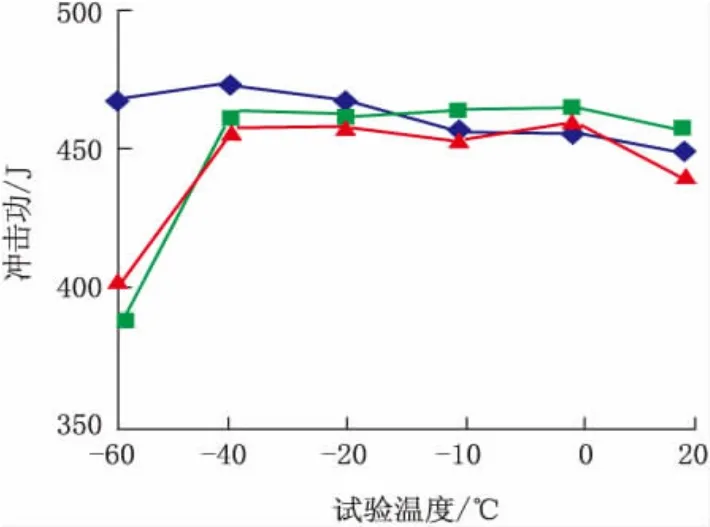

根据西气东输二线X80热轧钢板技术条件,进行了20℃,0℃,-10℃,-20℃,-40℃和-60℃的系列温度夏比冲击试验和落锤试验。从试验结果可以看出,-20℃的夏比冲击性能和-15℃的落锤性能全部满足西气东输二线X80技术条件,而且韧脆转变温度均低于-20℃,系列温度试验曲线如图9和图10所示。

图9 系列温度夏比冲击曲线

图10 系列温度落锤性能试验曲线

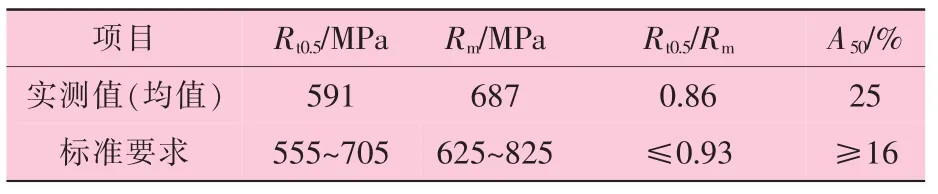

2.3 钢管检验结果

轧制钢板在中油宝世顺JCOE生产线经过成形、焊接及扩径等工序进行钢管试制。从钢管上取样后检验母材横向性能、焊缝及热影响区韧性。

钢管横向拉伸性能见表2,拉伸试样为圆棒样。钢管屈服强度相对于钢板平均上升15 MPa,抗拉强度平均上升20 MPa。制管后强度的变化符合贝氏体组织包辛格效应特点。图11是钢管-10℃夏比冲击检验结果,可见制管后钢管冲击功略有降低,但仍远高于标准要求。图12是钢管-5℃全厚度落锤撕裂试验结果,落锤剪切面积满足标准要求,与钢板-15℃检验结果基本相当,制管后落锤性能略有下降的趋势。钢管力学性能试验结果表明,钢管完全满足钢管技术标准要求。焊缝-10℃夏比冲击功为122~175 J,热影响区-10℃夏比冲击功为120~230 J,均能满足钢管标准要求。

表2 钢管拉伸性能(横向,圆棒样)

图11 钢管母材冲击性能(平均值)

图12 钢管母材落锤性能(平均值)

3 结 论

首秦公司4 300 mm宽厚板轧机成功开发出了新的钢板轧后冷却工艺。通过对西气东输三线22 mm X80宽厚板的开发及批量生产实践可以得出以下结论:

(1)开发出一种新的钢板冷却工艺并应用于厚规格X80管线钢生产。新工艺生产的所有钢板满足西气东输三线钢板采购技术规范要求。钢板具有良好的强度、韧性以及抗层状撕裂能力并具有较大的性能裕量。

(2)通过采用严格的TMCP以及OCP工艺,钢板目标微观组织实现了稳定控制,也进一步保证了钢板力学性能的稳定性和连续性。

(3)通过OCP工艺中强水冷冷却策略的采用,节省了X80钢级成分设计中贵重合金元素Mo的添加,降低了钢板制造成本。

(4)通过OCP冷却工艺的使用,钢板冷却均匀性得以改善,轧制的宽厚板具有良好的平直度。

(5)所有钢板性能均良好地转化为最终钢管的性能。生产的φ1 219 mm×22 mm X80钢管满足西气东输三线钢管采购技术规范要求,并成功应用于工程建设。

[1]STALHEIM D, MURALIDHARAN G.TheRoleof Continuous Cooling Transformation Diagrams in Material Design for High Strength Oil And Gas Transmis sion Pipeline Steels[C]∥Proceedings of 6th International Pipeline Conference 2006. Calgary, Canada:IPC2006-10251,2006.

[2]KOO J, LUTON Y, BANGARU J, et al.Metallurgical Design of Ultra-high Strength Steels for Gas Pipelines[C]∥Proceedings of The Thirteenth International Offshore and Polar Engineering Conference.Honolulu,Hawaii, USA:[s.n.], 2003.

[3]SICILIANO F, STALHEIM D, GRAY J.Modern High Strength Steels for Oil and Gas Transmission Pipelines[C]∥Proceedings of 7th International Pipeline Conference 2008.Calgary, Canada:IPC2008-64294, 2008.

[4]LI W,HUO C,MA Q,et al.The Development of Large Diameter&Thickness X80 HASW Linepipe[C]∥Proceedings of 7th International Pipeline Conference 2008.Calgary, Canada:IPC2008-64500, 2008.

[5]STALHEIM D,LI S,DING W,et al.Research and Development Into Low Temperature Toughness of Large Diameter Heavy Wall X80 Pipeline Steel at Shougang Steel[C]∥Proceedings of 9th International Pipeline Conference 2012.Calgary, Canada:IPC2012-90326, 2012.

[6]LI Y.R&D of φ1 219 mm X80 LSAW Linepipe for No.2 West-eastGasTransmissionPipelineProject[J].SteelPipe,2009(03):33-38.

[7]DO W,QI L,HUANG L,et al.Analysis on Mechanical Properties Variation of Pipeline Steel Before and After JCOE Process[J].Welded Pipe and Tube, 2010(05):27-31.

[8]YANG Y,YANG Z.Mechanical Properties of JCOE Longitudinal Submerged Arc Welding Pipe Made from Rolling Plate[J].Oil&Gas Storage and Transportation,2008(06):27-33.

[9]GRIMPE F,MEUSER H,GERDEMANN H,et al.Improvement of Mechanical Properties of Heavy Plates for High Strength Pipeline Application i.e.in Arctic Regions[C]∥Proceedings of 2nd International Conference on Super-high Strength Steels,2010.

[10]STALHEIM D.Slab and Level 2 Automation Design Guidelines for Optimum Metallurgy and Productivity for Plate and Steckel Mills[C]∥Proceedings of 6th International Conference on High Strength Low Alloy Steels(HSLA Steels 2011).Beijing:Chinese Society for Metals,2011.

[11]SCHWINN V, FLUESS P, BAUER J.Production and progress work of plates for pipes with strength level of X80 and above[C]∥International Conference on the Application and Evaluation of High-grade Linepipes in Hostile Environments,Yokohama, Japan:[s.n.], 2002.

[12]KONRAD J, STALLYBRASS C, SCHNEIDER A, et al.Characterization of the Microstructure of X80 Heavy Plate forPipeline Applicationsusing the EBSD Method [C]∥Proceedings of 3rd International Confer ence on Thermo mechanical Processing of Steels,2008.

[13]ZHANG Z, ZHANG Q.Effect of Heating Temperature on Prior Austenite Size and Solution of Nb in Pipeline Steel[J].Journal of Iron and Steel Research, 2008(10):36-39.

[14]STALHEIM D, YIN Y.Development and Capability of High Temperature Processing(HTP) Pipeline Steel at Nanjing Iron and Steel Company [C]∥Proceedings Pipeline Technology Conference 2009.Ostend Belgium:[s.n.], 2009.

[15]STALHEIM D.Metallurgical Optimization of Microalloyed Steels for Oil and Gas Transmission Pipelines[C]∥Proceedings of 6th International Conference on High Strength Low Alloy Steels (HSLA Steels 2011).Beijing:[s.n.], 2011.

[16]柴锋,杨才福,张永权,等.粒状贝氏体对超低碳含铜时效钢粗晶热影响区冲击韧性的影响[J].钢铁研究学报,2005,17(01):42-48.