钢管管端坡口面横纵波专用探头(LS型)设计与应用

汪 超,张志明,王庆雷

(1.渤海装备巨龙钢管南京公司,南京 210061;2.渤海石油装备制造有限公司 输送装备部,河北 青县062650)

0 前 言

随着我国经济的飞速发展,对钢管产品的需求越来越多,同时对其质量的要求也越来越严格。在钢管的生产过程中,为了控制钢管质量,钢管无损检验标准要求对钢管管端坡口面进行检测,同时还要求每根钢管管端端面应采用专用超声波、渗透或磁粉法检查是否存在延伸到管端面的分层和裂纹缺陷。

钢管管端坡口面是由钝边和坡口组成,在利用常规的单晶K1斜探头加上工装的检测过程中,探头在钢管内表面沿着圆周方向进行扫查,这样对钢管坡口面上的裂纹(线性缺陷)、夹渣(夹杂)都有很高的检测灵敏度,很容易发现该类缺陷,但却很难发现管端坡口面上的母材分层缺陷。因此,对钢管管端坡口面超声波检测进行了研究,根据超声波检测原理及钢管管端坡口易出现缺陷的特征,研制了一种钢管管端坡口面横纵波专用探头(下文简称LS型探头)。该探头是由一种横波和一种尖脉冲纵波组合而成,不但可以检出钢管管端坡口面上的裂纹(线性缺陷)、夹渣(夹杂)等缺陷,还可以检出钢管管端坡口面上母材分层、重皮等重要危害性缺陷,确保了钢管管端的质量。

1 LS型探头的研制背景

1.1 标准要求

在天然气管道工程中,钢管管端的质量要求比管体部位更为严格,这主要是针对管端裂纹和母材分层缺陷的问题。因此,钢管管端就要求用专用的超声波检测方法来检测。CDP-S-NGPPL-006—2011-2《天然气管道工程钢管通用技术条件》要求:①管端25 mm范围内、坡口面上及纵焊缝两侧不允许存在分层,扩展到钢管表面、坡口面上、距焊缝两侧25 mm范围内的分层均视为缺陷,有这种缺陷的钢管应切除,直到去除这种分层为止;②每根钢管管端端面应采用专用超声波、渗透或磁粉法检查是否存在延伸到管端面的分层和裂纹。

1.2 常规探头的不足及分析

超声波探头是实现电信号与声讯号相互转换的器件,是超声波探伤装置的重要组成部分。超声波在传播过程中遇到障碍时会发生反射、折射或是波形转换,且该波形信号与各种缺陷一一对应。这样就可以利用被接收到的波形来计算缺陷的位置、种类以及数量等。

根据天然气管道工程中钢管的缺陷特征和相关标准,首先选用CTS-23型超声波探伤仪和常规的超声波检测探头进行检测。结果发现,这种检测方法只能检测出管端的裂纹缺陷,且对缺陷方向性也较敏感,但是,却很难发现管端母材分层的缺陷。

因此,这就要求对该类缺陷的检出率必须达到100%。针对目前常规探头存在管端母材分层缺陷难以检出的不足,研制了管端坡口面横纵波专用探头(LS型),该探头主要由一种横波和一种尖脉冲纵波组合而成。

2 探头的工作原理与结构特点

2.1 探头的工作原理

超声波探头是利用压电效应来制作的,有些单晶和多晶陶瓷材料在应力(压力或张力等)作用下产生应变时,晶体中就产生极化或电场,这种效应称为正压电效应。相反,当晶体处于电场中时,由于极化作用,在晶体中就产生应变或应力,这种效应称为逆压电效应。正、逆压电效应统称压电效应。当一个电脉冲作用到探头上时,探头就发射超声脉冲。反之,当一个超声脉冲作用到探头上时,探头就产生一个电脉冲。

钢管管端坡口面横纵波专用探头(LS型)的检测过程如图1所示,当坡口面上不存在缺陷时,就不会有波反射回来;而当坡口面上存在缺陷时,就会有较高的反射波反射回来。管端坡口面缺陷波形如图2所示。在钢管管端检测中,只要有反射波出现,即可判定为缺陷波。如果该缺陷波被评为不可存在的缺陷,就必须切除该缺陷部位的管段。

图1 管端坡口检测示意图

图2 管端坡口面缺陷波形图

2.2 LS型探头的结构特点

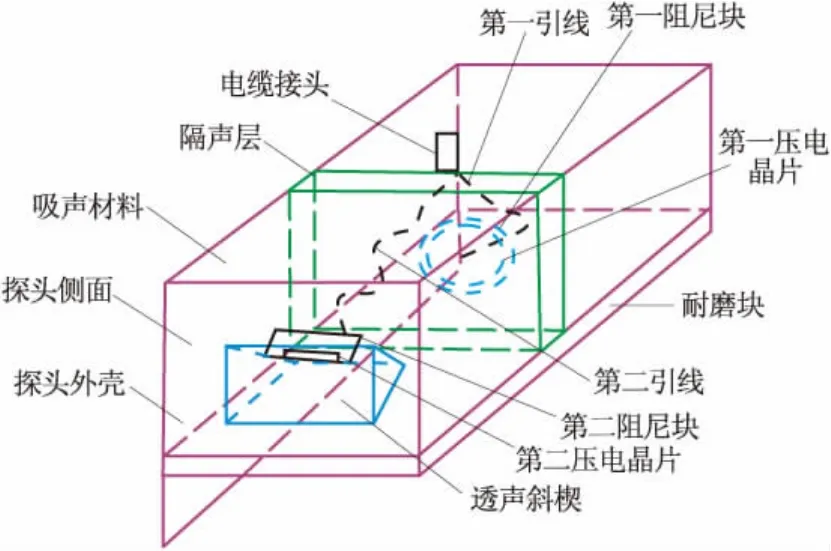

LS型探头是由一种横波和一种尖脉冲纵波组合而成的探头,包括电缆接头、探头外壳、两根引线、吸声材料、透声斜楔、两块阻尼块、隔声层、耐磨块和两块自发自收压电晶片等组成,其结构如图3所示。

图3 LS型探头结构示意图

由图3可知,LS型探头的电缆接头位于探头外壳上,透声斜楔的斜面与底面成45°夹角,固定在探头外壳前内部的下底面上,探头外壳内充满吸声材料,其中一自发自收压电晶片贴装在透声斜楔的斜面上,另一自发自收压电晶片贴装在耐磨块上,两块自发自收压电晶片通过引线与电缆接头连接,并通过隔声层隔开,互不干扰,探头侧面要超出探头耐磨块一部分以保证在检测时与管端端面紧贴。

为了保证探头的探测面积,防止其他信号对检测结果的干扰,将横波自发自收压电晶片尺寸设计成8 mm×12 mm×2 mm,尖脉冲纵波自发自收压电晶片尺寸设计成φ5 mm并紧贴探头侧面,探头外壳尺寸设计成38 mm×18 mm×26 mm。检测时通过压电晶片发射出超声波实现电声换能。探伤时,探头在管端坡口面内侧做圆周运动,声束通过耦合剂进入管端坡口面,探头的两种压电晶片各自通过自发自收的方式确保钢管管端坡口面缺陷100%探出。

3 LS型探头的主要技术要求

3.1 横波探头折射角(或入射角)的要求

横波探头的折射角(或入射角)一般都在第一临界角和第二临界角之间。为了获得一定的折射角,需要依据相应的理论,并根据采用的有机玻璃以及被检测材料的声速计算相应的纵波折射角(或入射角),横波探头的折射角为45°。

3.2 探头频率的要求

探头频率是影响检测结果是否准确的重要因素之一。探头频率高,检测时灵敏度和分辨率就高,指向性就好。随着频率的降低,探头的尺寸要相应增大,否则就不能保证有很好的指向性和提供足够尺寸的声陷阱。综合考虑,该探头由两个不一样的晶片组成,两个晶片发射的波形也不一样,其横波晶片发射频率为2.5 MHz,尖脉冲纵波晶片发射频率为5 MHz。

3.3 探头晶片尺寸的要求

探头晶片尺寸大小对声束指向性、近场区长度、近距离扫查范围和远距离缺陷检测能力有较大影响。由于检测对象为表面比较平整且曲率较大的钢管,为了减少钢管检测时的耦合损失,设计该探头横波晶片尺寸为8 mm×12 mm×2 mm,尖脉冲纵波晶片尺寸为φ5 mm。

3.4 透声楔尺寸和形状的要求

设计横波探头时,选择合适的长度、宽度和高度是必要的,阻止经过多次反射的声波返回到晶片上是设计的关键。探头入射点至探头最前端的距离为探头前沿,探头前沿应大到足以使晶片上边缘发射的声波不会经前臂与底面形成两面角反射回来。同时,也要注意使晶片下边缘发射的声波经透声楔反射后不会回到晶片的上边缘。试验证明,探头尺寸为38 mm×18 mm×26 mm,探头横波检测前沿为6 mm最为合适,其发射方向与尖脉冲纵波晶片方向相反,从而避免波形的相互干扰。

4 现场应用效果

探头制作完成后,对其性能进行测试和实际应用。以天然气管道工程钢管通用技术条件为例,要求对每根钢管管端坡口面进行专用超声波检测,检测是否存在延伸到钢管端面的分层或裂纹。根据要求,在钢管管端坡口面部位制作了对比试块,在对比试块上加工φ1.6 mm的竖通孔和φ6 mm平底孔。

用CTS-23型超声波探伤仪在对比试块上进行调试,使反射波达到80%作为检测灵敏度,在检测过程中,只要出现缺陷波就确定为不可接受的缺陷。

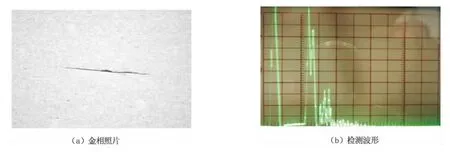

采用常规探头和LS型探头对钢管管端坡口面进行检测对比,发现坡口面上裂纹(线性缺陷)的波形基本一致。管端坡口面上母材裂纹的金相照片及其检测波形如图4所示。

图4 管端坡口面上母材裂纹的金相照片及其检测波形

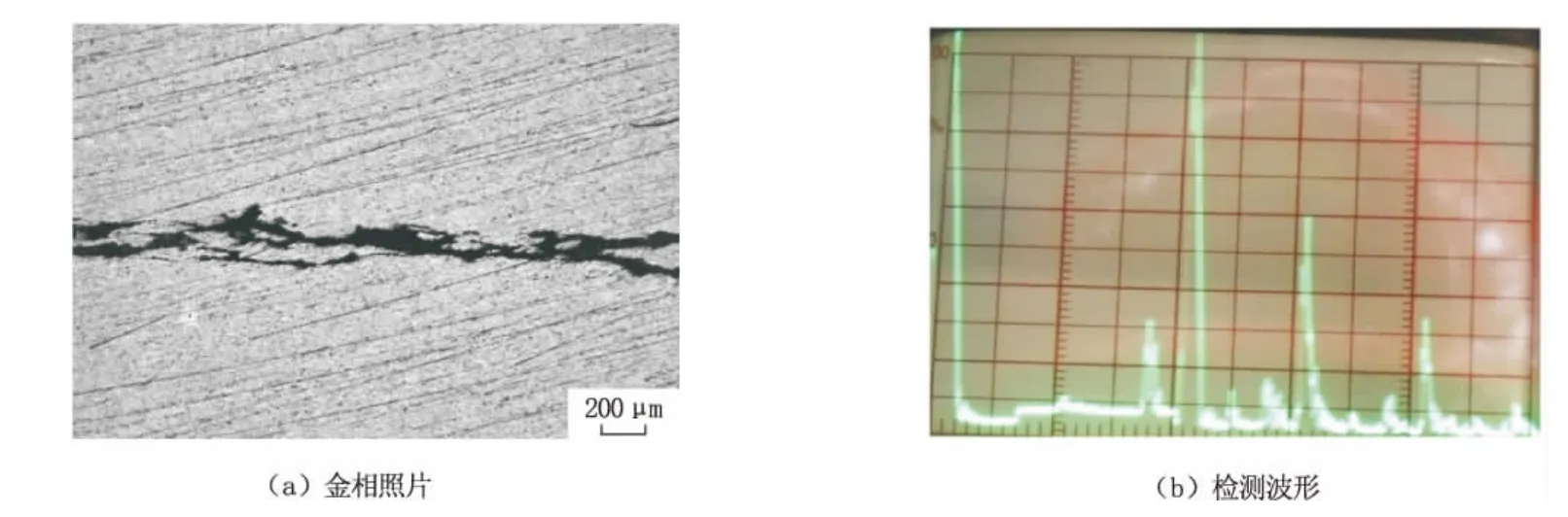

但在检测管端坡口面上母材的分层缺陷时,常规探头很难检出,而LS型探头就很容易检出该类缺陷。管端坡口面上母材分层的金相照片及其检测波形如图5所示。

采用LS型探头探伤时操作简便,效率高,能100%覆盖管端坡口面,检测灵敏度高,盲区小,分辨力强。该探头可作为管端坡口面检测的专用探头。

图5 管端坡口面上母材分层的金相照片及其检测波形

5 结 语

钢管管端坡口面横纵波专用探头(LS型)的使用,不仅加强了钢管产品的质量控制,而且还降低了钢管产品的质量风险。在检测过程中,为了保证钢管的实物质量和理顺生产过程,结合钢管制造技术标准,对缺陷回波信号有问题的钢管要进行切除处理,以保证钢管成品的质量。

[1]API SPEC 5L,管线钢管规范(第 45 版)[S].

[2]ISO 3183,石油天然气工业输送钢管交货技术条件 [S].

[3]GB/T 9711—2011,石油天然气工业输送钢管交货技术条件 第1部分:A级钢管 [S].

[4]JB/T 4730.3—2005,承压设备无损检测 第3部分:超声波检测 [S].

[5]中国特种设备检验协会.超声波探伤(无损检测Ⅱ级培训教材)[M].第2版.北京:中国劳动社会保障出版社出版,2008.

[6]胡天明.超声探伤[M].武汉:武汉测绘科技大学出版社,1994.

[7]汪超,王卫华,苏景富.超声波双晶片K1探头的设计与运用[J].焊管,2012,35(02):20-23.

[8]CDP-S-NGP-PL-006—2011-2,天然气管道工程钢管通用技术条件[S].

[9]SY/T 6423.1~6423.7,石油天然气工业承压钢管无损检测方法[S].

[10]ASTM A435,钢板直射声束超声检验规范[S].

[11]ASTM A578,特殊用途平板和复合钢板纵波超声波检验标准规范[S].