电动螺旋叶片拉伸机的设计及计算

■黄淑琴 闵杭临

(1.泰州职业技术学院机电工程学院,江苏泰州225300;2.泰州海锋机械制造有限公司,江苏泰州225300)

螺旋输送机由于占地面积小,生产效率高,能进行任何角度的输送,为饲料生产厂家广泛利用[1]。在输送物料过程中,螺旋叶片与物料摩擦,极易磨损。如从生产厂家购买螺旋叶片,往往费用较大,为便于用户自制螺旋叶片,李正峰等(2009)[2]介绍了一种手动螺旋叶片拉伸机,该机虽然结构简单,不需能源,但每次只能加工一片叶片毛坯,工作效率较低,另外手工操作,拉力小,只能加工直径300 mm以下的螺旋叶片。为克服上述缺点,我们设计了一种电动螺旋叶片拉伸机。

1 结构特点

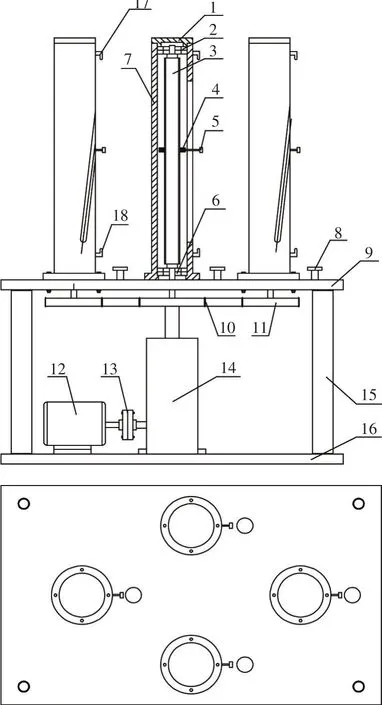

图1 电动螺旋叶片拉伸机示意

如图1所示,电动螺旋叶片拉伸机包括4个沿圆周均匀分布的螺旋叶片拉伸装置。电机与蜗轮蜗杆减速机的输入轴相连,输出轴上安装大齿轮,大齿轮与4个螺杆下端的小齿轮啮合,构成分路传动的定轴轮系。螺旋管的管壁上倾斜地开有导向槽,螺旋管内螺杆与螺母形成螺旋传动,螺母外径与螺旋管内壁之间留有5 mm间隙。螺母上有一活动牵头,活动牵头可在导向槽内移动。另外,螺旋管上下两端安装行程开关,用于控制活动牵头的极限位置[3]。

2 工作原理

图2为螺旋叶片毛坯示意。先在切割好的螺旋叶片毛坯内径两端钻出工艺孔,将螺旋叶片毛坯的一端套进螺旋管,其中一工艺孔和固定牵头相连,而另一工艺孔和活动牵头相连。电机开启后,大齿轮驱动4个小齿轮转动,与小齿轮同轴的螺杆转动,螺母做直线运动,此时活动牵头在导向槽内牵引叶片毛坯内径向外端缓缓拉开,内径边缘围绕螺旋管外壁上,达到设定位置,活动牵头与上行程开关相碰,上行程开关发出信号,控制电机停转,即完成螺旋叶片拉制过程。卸下拉制完成的螺旋叶片,然后通过开关控制电机反转,则螺母向下移动,带动活动牵头下移,与下行程开关相碰后,下行程开关发出信号,控制电机停转,即完成一个工作循环[3]。

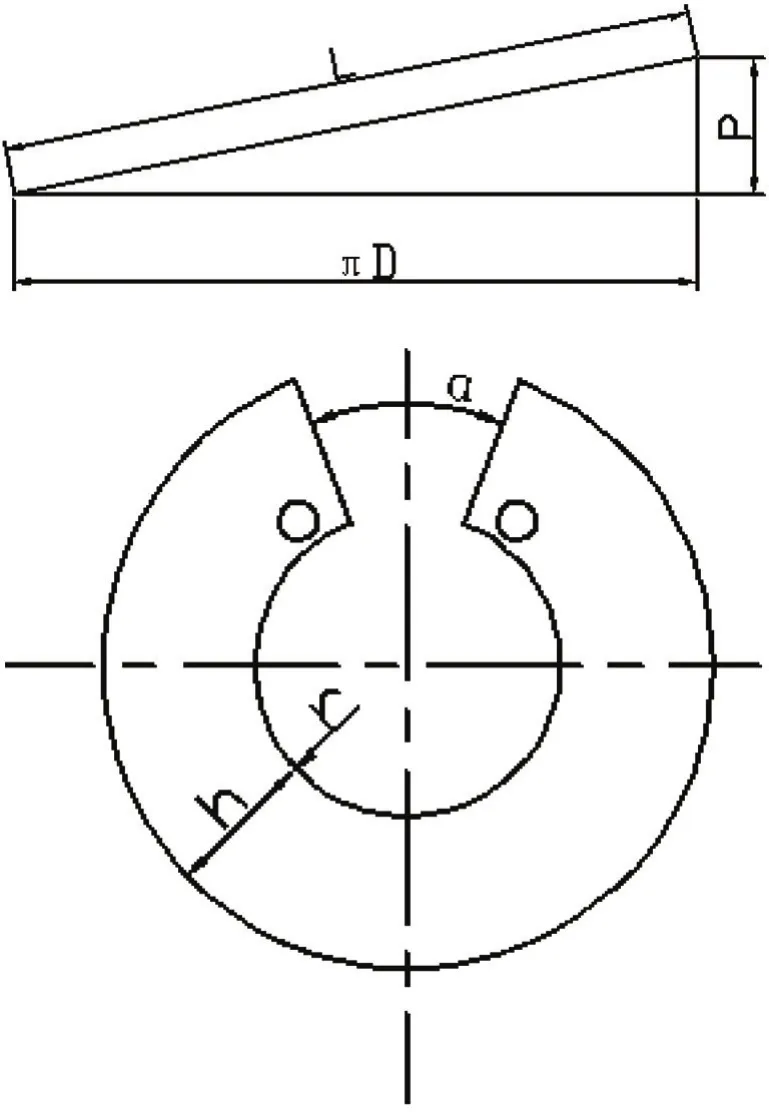

图2 螺旋叶片下料

3 实例计算

以φ200的螺旋叶片拉伸为例进行计算。

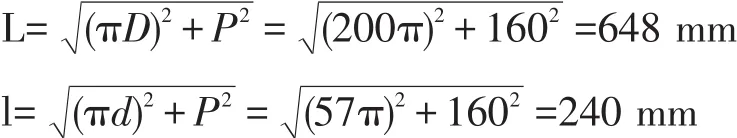

3.1 螺旋叶片下料尺寸计算

采用吴淑芳(2008)[1]介绍的方法计算螺旋叶片下料尺寸。已知螺旋直径D=200 mm,螺旋轴直径d=57 mm,螺距P=160 mm,叶片厚度δ=4 mm。

3.2 螺旋叶片工艺孔的位置确定

在螺旋叶片形成过程中,其内孔处截面受压变形,从内孔越向外沿伸,螺旋线就越长。螺旋曲面由压缩向拉伸转变过渡中,沿叶片宽度方向必然存在一中性面,实践证明,此中性面位于由内至外边缘的处。

螺旋叶片工艺孔应设在受力变形最小的位置。根据以上分析可知,工艺孔距圆心半径,计算得rn=56 mm。

3.3 螺旋传动参数确定

对于螺旋叶片拉伸机,由于传递功率较小且间歇工作,可根据参考文献[2]所提供的公式计算螺旋传动参数。根据设计要求,螺旋管外径为57 mm,内径为50 mm,据此选择梯形螺纹参数,螺杆公称直径d=28 mm,螺距P=3 mm,螺纹中径d2=26.5 mm。

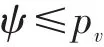

螺旋副在装配完成后,如不受外力矩作用,无论所受轴向载荷有多大,螺旋副都不会松脱,则称此螺旋副具有自锁性能。对于螺旋叶片拉伸机应验算其自锁性能。自锁条件为:

pv——当量摩擦角,pv=arctanfv。fv为当量摩擦系数,梯形螺纹fv=1.035f,摩擦系数f=0.11~0.17。

计算螺旋升角Ψ=2.06°,当量摩擦角pv=6.5°~9.98°,满足自锁条件[2]。

3.4 电动机、减速机的选择

经实验,螺杆的转速在20~40 r/min为宜,为此选择功率为1.5 kw、转速为940 r/min的Y100L-6型号的电动机和传动比为1∶50的WPO120的蜗轮蜗杆减速机。

3.5 分路传动轮系计算

通过中心轴上的一个大齿轮与周边几个小齿轮啮合分别把动力传给多个叶片拉伸装置,从而实现分路传动。

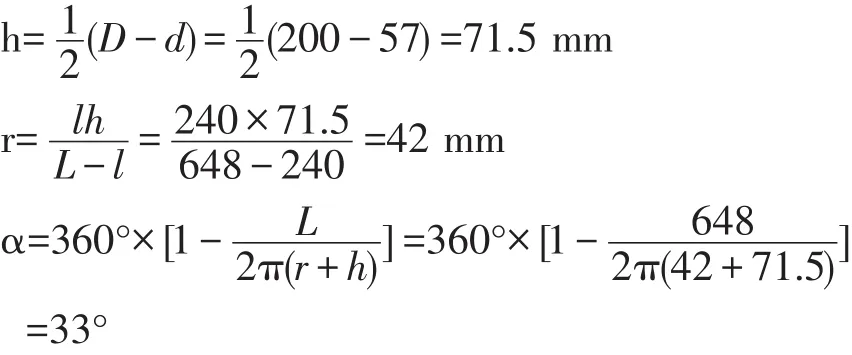

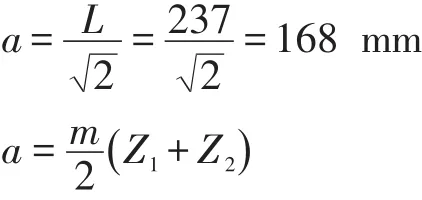

由于考虑到叶片与叶片之间的相互干涉问题以及便于叶片的安装与拆卸,且叶片的最大展开外径为227 mm。为避免叶片与叶片之间的干涉问题,应留有10~15 mm的距离。如图3所示。也就是说4个螺旋管之间的距离L要大于等于237 mm。

图3 待拉制螺旋叶片位置

如图3所示中心大齿轮与四个小齿轮中心距

为满足上述要求,初选模数m=2.5 mm,Z1=100;Z2=35;

分度圆直径:d1=mZ1=100×2.5=250 mm

经校核,满足强度要求。

4 结论

由于采用冷拉成型法,加工叶片时不需加温,节约能源。同时在拉伸过程中,叶片内径紧贴在螺旋管壁上,通过相互挤压摩擦,使切割后残留的毛刺自行脱落,内径弧线光滑,不再需要车削加工,达到了提质降耗的目的。使用该设备可拉制直径大于300 mm的螺旋叶片,自动化程度高,减轻了工人的劳动强度,特别适合用户维修螺旋输送机使用。