基于ANSYS的颗粒饲料挤压过程仿真分析

■彭 飞 王红英 杨 洁 康宏彬 李 恒

(中国农业大学工学院农业部国家农产品加工技术装备研发分中心,北京 100083)

颗粒饲料的制粒是指将粉状饲料原料或粉状饲料经过水、热调制并通过机械挤压且强制通过模孔而聚合成形的过程。制粒后的颗粒饲料具有以下优点:①可避免动物挑食;②饲料报酬率高;③贮存运输更为经济;④流动性好,便于管理;⑤避免饲料成分自动分级,减少环境污染;⑥杀灭动物饲料中的沙门氏菌等[1]。因此,颗粒饲料具有广泛的适用性[2]。挤压作为颗粒饲料的成形阶段,直接影响着颗粒的品质和制粒效率,对饲料的加工生产具有重要意义,已经越来越受到饲料企业的高度关注。

ANSYS是一种大型有限元分析软件,功能强大,可以模拟结构、热、流体、电磁、声学等领域的各种复杂物理现象。近年来,该软件在我国机械设计与制造、航空航天、交通、化工、能源、生物等行业得到了大量的应用[3-6]。就颗粒挤压成形而言,由于挤压的机理复杂,挤压时物料又是在密闭的模孔中流动,因此对挤压过程中物料的流动情况及物料和模具的应力应变情况难以掌握,近几年学者对挤压成形的研究主要侧重于配方和工艺方面。为此,本文以颗粒饲料挤压过程中的物料和模孔作为研究对象,采用ANSYS中的非线性结构分析模块对成形过程仿真技术,对饲料挤压成形过程进行计算机模拟,从而研究饲料的成形机理和成形过程中物料和模孔的应力、应变及其历史演化规律,用于指导生产实践。

1 挤压过程力学分析

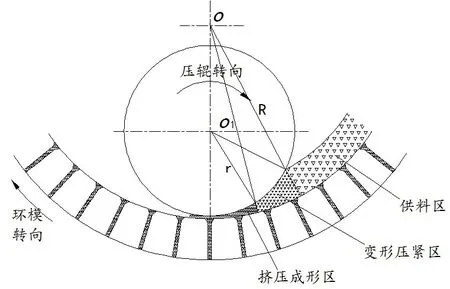

颗粒制粒机的挤压成形过程,是建立在粉粒体间存在间隙的基础上在温度、摩擦力和挤压力等综合因素的作用下,粉粒体的空隙缩小,形成具有一定密度和强度的颗粒。根据粉料在挤压过程中不同的状态,将其分为3个区,即供料区、变形压紧区和挤压成形区[7](见图1)。①供料区:物料基本不受机械外力的影响,但它受离心力的影响(环模旋转),使粉料紧贴在环模的内圈上,密度为0.4~0.7 g/cm3。②变形压紧区:随着模辊的旋转,物料进入压紧区,受到模辊的挤压作用,粉料之间产生相对位移。随着挤压力的继续增大,粉粒体间空隙逐步缩小,物料产生不可逆的变形,密度增加到0.9~1.0 g/cm3。③挤压成形区:在成形区内,模辊间隙较小,挤压力急剧变化,粉粒体之间接触表面积增大,产生较好的粘结,并被压入模孔。物料由于产生弹性形变和塑性形变等组合变形,形成的颗粒密度达到1.2~1.4 g/cm3。

图1 制粒原理

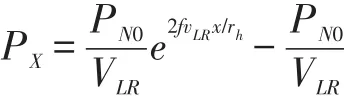

制粒机通过压辊对物料的挤压作用,将颗粒饲料由模孔挤压出来。在挤压成形区,位于模孔中的物料受到轴向的挤压力和环模内壁对其的摩擦力;物料受到的挤压力克服摩擦力,最后被挤压出模孔。模孔距出口任意位置处的挤压压强受力模型如图2所示[8]。

式中:PN0—预紧压强(N/mm2);

VLR—物料泊松比;

f—物料与模孔之间的摩擦系数;

x—计算截面距离出料孔口的距离(mm);rh—模孔半径(mm)。

2 建立有限元模型

2.1 模型类型的确立

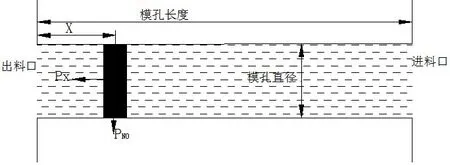

图2 模孔内物料受力示意图

由于受到压辊的挤压作用,松散的物料到达挤压成形区后挤压粘结在一起。为便于研究,可将物料视为可压缩的连续体,根据连续体弹塑性力学的理论来研究其变形情况。

2.2 几何模型的确立

该问题属于状态非线性大变形接触问题。选取物料的一部分作为研究对象,重点研究物料在环模孔内的受力情况,其作用过程模型简图如图3所示。

图3 模型简图

根据模孔和物料的轴对称性,选择挤压物料和模孔壁纵截面的1/2建立几何模型;在定义单元类型时选择Axisymmetric。根据文献[1],不同类型饲料的模孔直径在2.0~9.5 mm,取物料的某一段为研究对象,设其大小为0.006 m×0.012 m。

2.3 材料参数

在饲料挤压成形过程中,通过建立接触对来模拟物料与模孔壁的相互接触挤压。在运动中会有摩擦产生,因此,需建立物料、模孔壁、接触单元3种材料模型,相应的材料编号为1,2,3。材料的相应参数可查阅有关资料,材料参数如表1所示。

表1 材料属性

2.4 划分单元

在有限元分析过程中,考虑到计算精度和计算时间,可将模型简化为二维平面问题,拟采用ANSYS中的plane183。plane183是高阶2维8节点单元,既可以用作平面单元(平面应力、平面应变和广义平面应变),也可用作轴对称单元。本单元具有塑性、蠕变、应力刚度、大变形及大应变的能力。

在模型的网格划分过程中,为了能够对节点和单元进行有效地控制,对网格的划分要求非常细密。对环模孔进行自由划分,网格单元尺寸为0.001 m;物料采用映射划分,网格单元尺寸0.000 6 m。划分的网格如图4所示。

图4 建模与网格划分

2.5 建立接触对

本文属于典型的刚体—柔体的面—面接触问题,使用目标单元169和接触单元172,将柔性面-物料作为接触面处理,将刚性面-模孔作为目标面处理。

2.6 定义载荷和约束

对模孔施加固定约束,使其固定不能移动。在物料的顶部施加向下的载荷和位移,模拟物料受到压辊对其的挤压力和在该力作用下产生的位移。

由于本例为非线性问题,为避免计算过程中的不收敛的情况,在求解前,作些有利于收敛点的规定[9]:将Analysis option中设Large deform effect为on;将牛顿-拉普森(New-Raphon)选项设置为FULL;打开自动时间步长,启动线性搜索和设置合理的平衡迭代次数进行求解。

3 受力情况分析

进入ANSYS的后处理模块可以得到一系列分析结果。后处理模块包括通用后处理模块和时间历程相应后处理模块。通用后处理模块可以用于查看整个模型或选定的部分模型在某一子步或时间步的结果;而时间历程响应后处理模块用于查看特定点在某一时间步的结果。

图5 径向应力等直线

图6 轴向应力等直线

图7 径向应变等直线

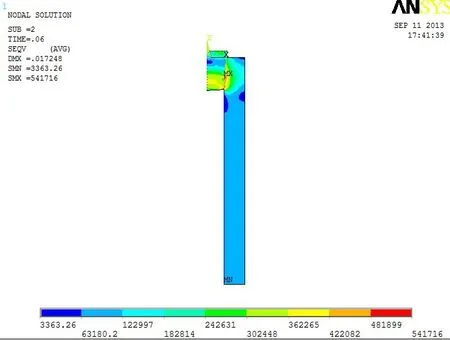

图8 等效应力等直线

从图5~图8可以看出,在挤压成形过程中,物料受到顶部挤压力和模孔内壁摩擦力的综合作用,物料应力呈现一定的规律性:随着物料的不断挤压,物料底部应力越来越大,越来越致密;物料越靠近模孔内壁,所受的挤压力和变形越大,越靠近物料中心,所受的挤压力和变形逐渐减小。

图9 摩擦应力等直线

从图9可以看出,物料进入环模孔后,同时受到顶部压辊的挤压力和模孔的摩擦力;在模孔倒角处,物料受到的摩擦力较为均匀,在模孔倒角和直孔的接触处,物料受到接触摩擦力最大;进入直孔以后,物料外侧由于受到摩擦阻力的影响,流动性会滞后于内部,挤出后的颗粒饲料沿直径方向会产生弹性膨胀和弹性滞后现象,存在一定的内应力,这是导致纤维含量高的颗粒饲料横向裂纹的部分原因。

4 结论

结合颗粒饲料挤压成形的主要特点和物料在环模孔内的受力情况,应用ANSYS对物料的挤压成形过程进行了有限元模拟。研究了挤压过程中饲料的流变特性,得到了应力、应变图和摩擦应力图,结果表明:模孔受到的最大应力是在许用应力范围内,因此物料不会对环模孔产生破坏;物料越靠近模孔壁,应力和应变越大,具有一定的层次性;物料进入倒角区开始,等效应力逐渐增大,进入通孔以后,等效应力变化平缓;物料外侧由于受到摩擦阻力的影响,流动性滞后于内部,可能会导致颗粒饲料产生横向裂纹。本实验的方法和结果,可以为模孔结构的设计、颗粒饲料品质和制粒性能的提高提供新的方法和理论依据。