表芯齿座自动连续模设计

于仁萍,宋雪梅

(烟台职业学院机械工程系,山东烟台264670)

表芯齿座自动连续模设计

于仁萍,宋雪梅

(烟台职业学院机械工程系,山东烟台264670)

对于表芯齿座零件的成形特点,要分析冲压工艺性,设计其自动连续模结构,确定拉深展开毛坯的形状和尺寸,进行工作零件、定位装置和卸料装置的结构设计。完成自动送料与取件的斜楔传动机构,分析其工作特点并进行了详细的设计计算。实践证明,表芯齿座自动连续模能满足生产率和产品质量的要求,加工和维护简单方便。

表芯齿座;自动连续模;定位装置;卸料装置;斜楔传动机构

1 冲压工艺性分析

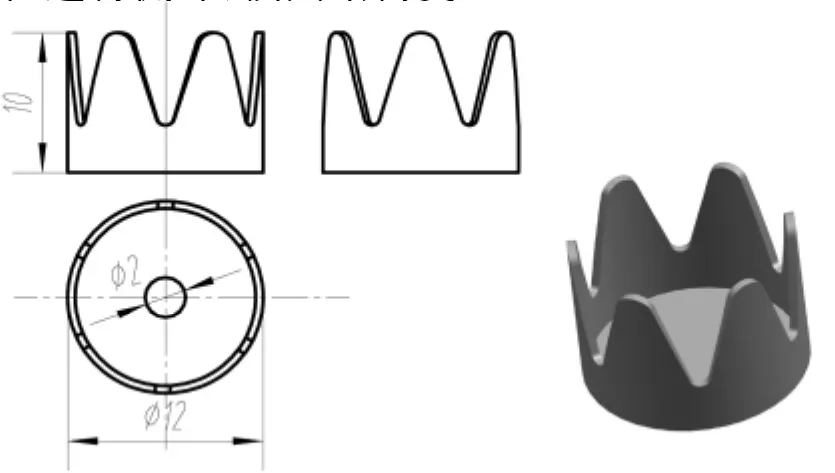

冲压加工可以制造各种形状空心立体形零件,因此广泛应用于仪表类电子产品的生产和加工。本文将以如图1所示的表芯齿座为例,介绍此类零件的工艺分析、设计计算和模具结构设计的的方法。表芯齿座材料为H62,料厚1mm,使用材料为带料,大批量生产。制件结构较简单,尺寸精度要求不高,主要有冲孔、落料和拉深三种工序。可能的工艺方案有:

方案一,先冲孔,后拉深,最后落料。

方案二,冲孔落料复合,然后拉深。

方案三,先冲孔,后落料,最后拉深。

方案一最后一个工位落料,由于制件侧壁带有一圈齿形,需在最后一个工位进行侧冲,模具结构复杂,而且冲制的废料无法从模具中排除,工艺上难以实现。方案二将冲孔和落料工序在一个工位复合完成,会导致模具结构复杂,制造困难,增加成本。方案三,先冲孔,后落料,最后拉深。由于模具工位数较少,总体结构尺寸不大,所以可按级进模组织生产。在落料工序成形制件侧壁的齿形,在最后一个工位进行拉深,冲压工艺上容易实现。但落料后的毛坯在级进模上按常规方式送料困难。

综合比较以上方案,考虑产品生产批量和产品质量的要求采用方案三。针对先落料后拉深,按常规方式送料难以实现的问题,可采用楔传动机构在级进模中实现拉深展开毛坯自动送料与出件,提高生产效率,保证制件质量。

图1 表芯齿座零件图Fig.1 Drawing of themeter core toothholder

2 工艺计算

2.1 拉深展开毛坯尺寸的计算

生产实践中,对于形状复杂的拉深件,通常是先做好拉深模,并以理论计算方法初步确定的坯料进行反复试模修正,直至得到的合格的工件,再将符合实际的坯料形状和尺寸作为制造落料模的依据[1]。对于表芯齿座零件,按经验法绘图确定毛坯形状与尺寸。

根据坯料形状与拉深件形状相似性原则,首先确定圆形毛坯直径D。

其中,d、h、r分别为拉深件的直径、高度和圆角半径。将尺寸带入计算,可得毛坯直径D=25mm,齿根部展开圆形直径D1=18mm。经常规拉深系数选择和计算,与极限拉深次数比较后确定制件只需一次拉深。

绘图确定齿形毛坯形状,如图2所示。根据绘制出的毛坯形状和尺寸制出拉深毛坯,在拉深模上试模后,最终确定落料模尺寸。

图2 拉深展开毛坯Fig.2 Expanded drawing blank

2.2 排样设计

表芯齿座零件属于异形拉深件,形状复杂,材料在拉深过程中流动不规则,变形不均匀,采用单列直排的排样方式,选取较大的搭边值,搭边a=3mm,延边b=2mm,进行有废料冲裁。排样设计如图3所示。共设三个工位,第Ⅰ工位冲φ2孔,第Ⅱ工位拉深展开毛坯落料,第Ⅲ工位拉深至要求高度。

3 模具结构设计

图3 排样设计图Fig.3 Layout of the work

根据既定的冲压工艺和设计方案,设计了如图3所示的自动连续模,使用标准距形侧刃对卷料的送进进行限位。模具采用后侧导柱模架,方便送料与取件。采用压入式模柄,加骑缝销防转。上模装有斜楔、冲孔凸模、落料凸模、拉深凸模、斜楔固定板18、凸模固定板11,在落料凸模10中装有弹顶校平器9,可对落料下来的展开毛坯弹压校平。下模装有固定卸料板28、导料板、冲裁凹模、拉深凹模7及推板和滑块等,顶件器6装于拉深凹模7孔内,可将拉深完成的制件顶出凹模。在模具面对操作位置的一面装有防护栅以保证操作者人身安全。两组双作用楔传动机构分置于模具的左侧和后侧,分别完成制件的推卸与拉深展开毛坯的推送动作,在平面上呈120°布置。

3.1 工作零件

冲孔凸模2、落料凸模10和拉深凸模8均制成台阶式,以台肩固定在固定板11上,台肩和过渡段的尺寸加大,有利于增大凸模的强度和刚度,与固定板配合部分按过渡配合H7/m6制造;凹模则由两层模板组成,一层是冲裁凹模,包括冲孔、侧刃和落料三个模孔,采用整体式结构,加工简单,强度好;还有一层则是拉深凹模7,也采用整体式结构,为便于斜楔传动机构送料与取件,拉深凹模与滑块位于同 一高度。

图4 表芯齿座自动连续模装配图1—侧刃2—冲孔凸模3—防护栅4—推板5—斜楔6—顶件器7—拉深凹模8—拉深凸模9—弹顶校平器10—落料凸模11—固定板12—上模座13—垫板14—模柄15—弹簧16—销钉17—螺钉18—斜楔固定板19—垫板20—导柱21—推板22—斜楔23—滑块24—螺钉25—下模座26—限位套27—导套28—卸料板29—销钉30—螺钉Fig.4 Assembly Drawing of the automatic progressive die of themeter core toothholder

3.2 定位装置

条料以导料板导向,以标准距形侧刃定距。这种定位方式结构简单,定位精度高。

3.3 卸料装置

条料以固定卸料板从凸模卸料,上模回程时留在下模,固定卸料板结构简单,卸料力大,卸料可靠;拉深件则靠弹顶器6从拉深凹模中顶出,由冲裁凹模32从拉深凸模上卸下,拉深时顶件器6与拉深凸模8压紧坯料,提高制件质量。

3.4 楔传动机构设计与计算

3.4.1 楔传动机构特点分析。模具中使用的两组楔传动机构均为双作用楔传动机构,利用自身的双斜面结构,在压力机滑块下行冲压时,驱动滑块单方向运动;当压力机滑块回程时,在相反方向施加推力,强制滑块复位。模具中的两组楔传动机构动作时间和方向均不相同,但结构基本相同:斜楔驱动滑块,滑块带动推板完成推卸或送料工作;推板的行程(即滑块的行程)Ws、驱动楔行程Wr、斜楔角度及结构形状都一样。斜楔22驱动滑块23,使推板21在上模下行进行冲压的开始阶段,完成推送拉深展开毛坯后,上模才开始冲压;斜楔5驱动滑块,使推板4在上模离开下模回程的初始阶段,完成推卸制件任务。因此,两个斜楔的安装位置正好相反。

3.4.2 楔传动机构设计与计算。双作用驱动楔是两个结构参数完全相同、驱动同一滑块向相反方向运动的单作用驱动楔的组合。因此,只需按单作用楔设计和计算。两组双作用楔传动机构主要是完成推卸和送料工作,为保证与各工位协调动作要求推板行程准确,而滑块给出的力很小,因此可按单作用驱动楔计算[2]。

1)斜楔角β与配对滑块角α值。楔传动机构的滑块为水平安装,考虑楔传动机构在运动中的摩擦损失,为保证滑块输出足够大的力,β取40°,则α= 50°。

2)驱动楔行程Wr。已知工艺及模具工位平面布置,要求滑块行程Ws=34.5mm。

3)驱动楔的总长度L楔应按模具结构的实际需要,在确保安全、可靠的基础上,做到经济合理。已知落料凸模10总长度为49mm,楔计算行程Wr为41mm,制件高10mm,斜楔反响滞留空行程为10~15mm,考虑模具空间余量为6~10mm,因此:

L楔=[49+41+10+(10~15)+(6~10)]mm =116~125mm

实际采用120mm。

4)斜楔与滑块材料的选择。生产中选择斜楔与滑块的材料应根据冲压力的大小和斜楔的工作条件考虑。本文中斜楔、滑块没有冲压动作,只进行送料和推卸工件的工作,因此斜楔与滑块的材料可选用T7A、T8。

4 模具工作过程

模具的工作过程是:带料首次送进至第Ⅰ工位完成冲孔作业,第二次送进至第Ⅱ工位,同时完成冲孔和落料作业。由于弹簧的作用,弹顶校平器9将落料件压在推板21上进行校平,可确保其平整性,克服微弯与拱起。上模回程时,推板21随滑块23后移,使已校平的落料件落到拉深凹模7表面。上模下行冲压的初始阶段,斜楔22利用自身的斜面驱动滑块23向拉深凹模口移动,推板21将落料件推至第Ⅲ工位即拉深凹模口进行拉深。为保证第Ⅲ工位毛坯的准确定位,在拉深凹模口设有挡料块,可对毛坯进行粗定位;在拉深凸模上装有导正销,可在拉深之前,先行导入第Ⅰ工位冲的圆形中心孔,进行准确定位。拉深好的制件由顶件器6从凹模中顶出,然后由固定卸料板将其从凸模上卸下。上模回程时,斜楔5利用自身与斜楔22相反的动作,驱动滑块上的推板4将工件从推卸出模具,经漏料口落入零件箱。当上模下行开始冲压时,斜楔5利用自身的斜面,驱动滑块带动推板21复位,开始新的一轮冲压。

将自动级进模安装在型号为J21-25的压力机上,生产率可达每小时1800件~2500件,能保证生产率和制件质量。实践证明,表芯齿座自动连续模结构紧凑合理,加工和维护简单方便,效率高。

5 结束语

设计了双作用斜楔传动机构进行自动送料与取件,减轻了劳动强度,提高了生产效率。

为提高凸模的强度和刚度,凸模均采用了台阶式结构。

设计了分层结构的模板,第一层是固定卸料板28和导料板构成的导料槽,第二层是冲裁凹模,第三层是拉深凹模和滑块。这种结构设计的优点是容易加工,保证凹模强度,便于冲压、送料和卸料等操作。绘图法确定了拉深件的展开形状和尺寸,经试验证明,这种方法简单可靠。对类似零件的展开形状和尺寸计算有重要的参考意义。

[1]张来根.多工位级进模与冲压自动化[M].北京:机械工业出版社,2012.

[2]张正修.冲模结构设计方法、要点及实例[M].北京:机械工业出版社,2007.

An Automatic Progressive Die Design for M eter Core Toothholder

YU Ren-ping,Song Xue-mei

(Department of Mechanical Engineering,Yantai Vocational College,Yantai264670,China)

The stamping process of themeter core toothholderwas analyzed,themain design processwas calculated and the automatic progressive die was designed.The expanded drawing blank was decided by a drawing method.The structure design of the working parts,locations and stripperswas detailed.The wedge drivingmechanism that preformed feeding and taking partwas designed.Itsworking characteristic was explained,and detailed design and calculation were completed.The practice has proved the automatic progressive die structure formeter core toothholder is compact and reasonable,the die can easilymanufactured and maintained,and the production efficiency is high.

meter core toothholder;automatic progressive die;location;stripper;wedge drivingmechanism

TG382

B

1673-5382(2014)01-0082-05

(责任编辑 孙胜文)

2013-11-27

于仁萍(1979-),女,山东海阳人,烟台职业学院机械工程系讲师,硕士.