湿粕脱溶系统改进优化的研究

于殿宇 关 忠 孙立斌 解桂东 马丽娜 王俊国 江连洲

(东北农业大学食品学院1,哈尔滨 150030)(吉林工商学院吉林省高校重点实验室2,长春 130062)

豆粕中溶剂残留量是成品豆粕一项重要的质量指标,湿粕脱溶效果直接影响着溶剂消耗和成品豆粕的溶剂残留,当残溶超标时 ,溶剂消耗增加 ,饲用价值降低甚至会造成动物死亡[1-2]。油脂浸出车间产生的湿粕中约有25%~35%溶剂残留,因此选择一个好的脱溶系统和装备对降低溶剂和蒸汽消耗、降低生产成本具有重要意义[3]。目前国内有对De-Smet、Crown脱溶系统的报道[4-5],有对DT蒸脱机或DTDC蒸脱机结构的改进[6-7],以及对湿粕脱溶技术的发展和湿粕机械离心脱出溶剂亦有研究[8-9];同时国外还有利用数学模型模拟蒸脱机的脱溶过程的研究[10-11]。虽然目前蒸脱机设备性能已得到逐步完善,但对于如何更有效地提高豆粕质量、 降低粕中残溶、 减少热源消耗及动力消耗等方面,仍需要进行不懈地探索和研究[12-15],湿粕脱溶过程中的烘干工艺则是控制这些方面的关键环节。

真空干燥技术在食品、化工等行业已经有大量的应用[16],但目前利用真空干燥技术对湿粕脱溶系统烘干工艺进行改变的研究在国内外则鲜见报道。本试验在原有湿粕脱溶系统基础上利用蒸汽喷射增压器将湿粕脱溶系统的传统热风烘干改变为真空烘干,同时实现了对烘干层内蒸汽的二次利用,并通过单因素试验和响应面分析对湿粕脱溶的烘干工艺参数进行优化,得到最佳烘干工艺参数。

1 试验设计

1.1 湿粕脱溶系统的改进设计

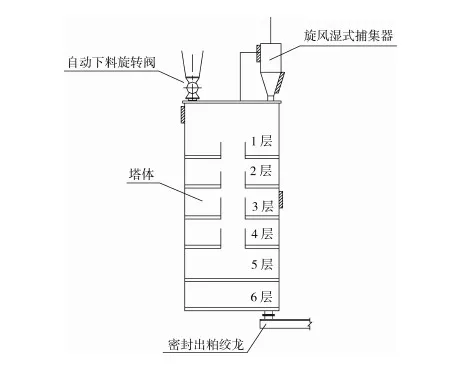

采用杭州华达喷射真空设备有限公司ZP1000-93/150-0.6型蒸汽喷射增压器对工大高新中大分公司油脂厂500 t/d的蒸脱机进行改进,将蒸脱机烘干层内的溶剂蒸汽抽出产生一定真空,同时将抽出的溶剂蒸汽打入蒸脱机内进行二次利用。工大高新中大分公司油脂厂500 t/d的蒸脱机改进前其结构如图1所示。本试验中分别在其第4层侧壁钻125 mm蒸汽入口,第5层侧壁钻125 mm蒸汽出口,然后分别与杭州华达喷射真空设备有限公司生产的ZP1000-93/150-0.6型蒸汽喷射增压器的蒸汽排出口和引射蒸汽入口连通。改进后蒸脱机结构如图2所示。

图1 改进前蒸脱机结构示意图

注:吸入压力93 kPa·A,排出压力150 kPa·A,抽气量1 000 g/h,工作蒸汽压力0.5 MPa·G,工作蒸汽温度159 ℃,工作蒸汽耗量1 100 kg/h。

图2 改进后蒸脱机结构示意图

改进后的蒸脱机第1层、第2层为预脱层,湿粕经自动下料旋转阀进入蒸脱机预脱层升温加热,第3层、第4层通过透气花盘打入直接蒸汽对湿粕进行脱溶,蒸汽喷射增压器将从第5层中抽出的混合蒸汽经增压处理变为直接蒸汽打入第4层对湿粕进行脱溶,同时在第5层产生一定负压,这样既实现了对混合汽的再次利用,又有利于降低豆粕残溶含量和加快湿粕烘干速度,第6层为烤粕层,通过间接蒸汽加热升温烤粕,保证了成品粕的颜色金黄。

1.2 单因素试验设计

通过改进后的蒸脱机烘干层内设有的料位控制器、毛细管温度计以及连接的蒸汽喷射增压器来调节烘干层内料层高度、烘干温度、真空度,同时控制烘干时间,然后以豆粕残溶含量作为考察指标,采用单因素试验研究各烘干工艺参数对考察指标的影响规律。

豆粕残溶测定按GB/T 5009.117—2003方法测定。

1.3 优化试验设计

通过单因素试验结果,采用Box-benhnken响应面设计[17],以料层高度(A)、真空度(B)和烘干温度(C)为自变量,以豆粕残溶含量(Y)为响应值设计响应面试验。自变量水平编码见表1。

表1 因素水平编码表

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 不同料层高度对豆粕残溶的影响

在真空度为7 kPa,烘干时间6 min,烘干温度95 ℃,料层高度分别为100、200、300、400、500 mm的条件下对脱溶后的豆粕进行烘干,测定成品豆粕的残溶含量,测定结果见图3。

图3 料层高度对豆粕残溶的影响

由图3可知,随着料层高度的升高,豆粕残溶含量开始上升缓慢,当料层高度达到300 mm后豆粕残溶含量明显增加。这可能是由于在料层高度低于300 mm时,料层较薄,有利于溶剂在豆粕中扩散,使其更容易脱离豆粕,当料层高度超过300 mm时,料层过厚,抑制了溶剂在豆粕中的扩散,使得豆粕残溶含量升高,但料层过低时蒸脱机处理量较低,与蒸脱机的处理能力不协调,所以选择料层高度为300 mm。

2.1.2 不同真空度对豆粕残溶的影响

在料层高度为300 mm,烘干时间6 min,烘干温度95 ℃,真空度分别为3、5、7、9 、11 kPa的条件下对脱溶后的豆粕进行烘干,测定成品豆粕的残溶含量,测定结果见图4。

图4 真空度对豆粕残溶的影响

由图4可以看出,随着真空度的升高,豆粕残溶含量开始迅速降低,当真空度达到7 kPa后豆粕残溶含量开始缓慢上升。这是由于真空度从3 kPa上升到7 kPa时,随着真空度的增大,豆粕表面溶剂气化速度增加,最终使豆粕残溶含量降低,当真空度从7 kPa上升到11 kPa时,豆粕表面溶剂气化速度过快,使表面过干而结壳,导致豆粕结团并阻碍了溶剂的继续蒸发,最终使豆粕残溶含量升高,所以选择真空度为7 kPa。

2.1.3 不同烘干温度对豆粕残溶的影响

在料层高度为300 mm,真空度为7 kPa,烘干时间100 min,烘干温度分别为75、85、95、105、115 ℃的条件下对脱溶后的豆粕进行烘干,测定成品豆粕的残溶含量,测定结果见图5。

图5 烘干温度对豆粕残溶的影响

由图5可知,随着烘干温度的升高,豆粕残溶含量迅速降低,当烘干温度达到95 ℃后豆粕残溶含量开始缓慢上升。这是由于烘干温度从75 ℃上升到95 ℃时,随着烘干温度的升高,豆粕中残留溶剂蒸发较快,进而使豆粕残溶含量降低,当烘干温度从95 ℃上升到105 ℃时,由于豆粕内部溶剂扩散速度比豆粕表面溶剂气化速度慢,产生内部扩散控制作用,使豆粕表面过干而结壳、成团并抑制溶剂的继续蒸发,最终使豆粕残溶含量上升。所以选择烘干温度为95 ℃。

2.1.4 不同烘干时间对豆粕残溶的影响

在料层高度为300 mm,真空度为7 kPa,烘干温度40 ℃,烘干时间分别为2、4、6、8、10 min的条件下对脱溶后的豆粕进行烘干,测定成品豆粕的残溶含量,测定结果见图6。

图6 烘干时间对豆粕残溶的影响

由图6可见,随着烘干时间的增加,豆粕残溶含量开始迅速降低,当烘干时间达到6 min后豆粕残溶含量较低并开始趋于平稳。这是由于烘干时间从2 min增加到6 min时,随着烘干时间的增加,豆粕中的残留溶剂不断蒸发,最终使豆粕残溶含量降低,当烘干时间在6 min以上时,由于豆粕中的残溶含量已降到较低值,此时烘干时间对豆粕中溶剂残留含量的影响已经很小,所以选择烘干时间为6 min。

2.2 优化试验结果与分析

通过单因素试验结果,采用Box-benhnken响应面设计,以料层高度(A)、真空度(B)和烘干温度(C)为自变量,以豆粕残溶含量(Y)为响应值设计响应面试验。试验设计方案及结果见表2。

表2 响应面设计方案及试验结果

利用Design Expert 7.0.6软件对试验结果进行方差分析,结果见表3(P<0.05为显著项)。通过对

表3 方差分析结果

试验数据进行多元回归拟合,得到豆粕残溶含量(Y)对料层高度(A)、真空度(B)和烘干温度(C)的回归方程为:

Y=85.60+34.38A-20.50B-6.13C-7.25AB-17.5AC-4.75BC+37.95A2+43.20B2+44.45C2

图7 料层高度和真空度对豆粕残溶含量 影响的等高线图和响应面图

由图7可见,随着料层高度增加,豆粕残溶含量先平缓增加后快速上升,随着真空度增大,豆粕残溶含量先下降后上升。由等高线图可以看出豆粕残溶含量的极值出现在试验范围内,在料层高度为250~300 mm,真空度约为时7 kPa时,豆粕残溶含量在102 mg/kg以下。

由图8可见,随着料层高度增加,豆粕残溶含量先平缓增加后快速上升,随着烘干温度升高,豆粕残溶含量先下降后上升。由等高线图可以看出豆粕残溶含量的极值出现在试验范围内,在烘干温度为90~100 ℃,料层高度约为250 mm时,豆粕残溶含量在103 mg/kg以下。

图8 料层高度和烘干温度对豆粕残溶含量 影响的等高线图和响应面图

图9 料层高度和烘干温度对豆粕残溶含量 影响的等高线图和响应面图

由图9可见,随着真空度与烘干温度的增加,豆粕残溶含量都呈现先下降后上升的趋势,由等高线图可以看出豆粕残溶含量的极值出现在试验范围内,在真空度为7~8 kPa,烘干温度约95 ℃时,豆粕残溶含量在102 mg/kg以下。

应用响应面优化分析方法对回归模型进行分析,寻找最优响应结果见表4。

表4 响应面寻优结果

为检验响应面方法所得结果的可靠性,按照上述整理值进行试验,得到的豆粕残溶含量为78 mg/kg。预测值与试验值之间的良好拟合性证实了模型的有效性。

2.3 改进优化后的效果

根据最优试验结果,改进后的湿粕脱溶系统具有以下优点:1)实际生产中每蒸脱1 kg溶剂,就需要大约1 kg的蒸汽,该厂湿粕含溶量在30%左右,以500 t/d蒸脱机处理湿粕每天需消耗150 t蒸汽。蒸汽喷射增压器将第5层烘干层内的混合蒸汽以1 000 kg/h速度抽出经增压处理变为直接蒸汽打入第4层对湿粕进行脱溶,实现了对混合蒸汽的再次利用,每天节约直接蒸汽用量24 t,占总蒸汽消耗量16%,即节约了16%的蒸汽用量;同时由于对混合蒸汽的再次利用而减少了直接蒸汽耗量,因此节约了冷凝系统中冷却水的用量,从而降低了整个湿粕脱溶系统冷凝负荷。2)蒸汽喷射增压器在第5层烘干层内产生7 kPa的真空度,将湿粕由传统的排风烘干改变为真空烘干,加快了湿粕脱溶速度,缩短了粕在蒸脱机内的停留时间,减少了豆粕中的蛋白质变性使生产出的豆粕呈金黄色;此外,真空烘干在有效降低成品粕中的溶剂残留的同时,将湿粕中的水分除去从而降低了烤粕所需的总热量,进而降低了提供烤粕所需总热量的间接蒸汽的消耗。

3 结论

本试验在原有湿粕脱溶系统基础上利用蒸汽喷射增压器将湿粕脱溶系统的传统烘干方式改变为真空烘干,同时实现了对烘干层内蒸汽的二次利用,并通过单因素试验和响应面分析对湿粕脱溶的烘干条件进行优化,得到最优烘干条件:料层高度为257 mm,真空度为7 kPa,烘干时间为6 min,烘干温度为95 ℃。改进后的湿粕脱溶系统每天可节约蒸汽用量16%,同时减少了间接蒸汽和冷却水的用量,在最优烘干工艺参数下湿粕脱溶后豆粕残溶含量为78 mg/kg,与传统脱溶方法相比较,豆粕残溶含量降低很多,为以后生产高质量低残溶豆粕提供了依据。

[1]吴道银,邵承德.豆粕闪爆试验不合格的原因与对策[J].中国油脂,2002,27(1):17-18

[2]周媛媛,周瑞宝.饼粕检测技术的研究现状[J].中国粮油学报,2006,21(3):316-319

[3]宋玉敏,汪学德.油料浸出脱溶工艺及设备的分析比较[J].中国油脂,2010,35(10):66-68

[4]左青.De-Smet浸出工艺及技术(Ⅰ):浸出及脱溶系统[J].中国油脂,2009,34(11):12-16

[5]王宏平.大型DTDC的特点与应用实践[J].中国油脂,2003,28(3):68-70

[6]冯子龙,杨振娟,杨盛华,等. DT蒸脱机改造为DTDC蒸脱机方案的探讨[J].中国油脂,2003,28(11):18-19

[7]左青.DTDC的改进设计和实践[J].中国油脂,2001,26(5):34-36

[8]李少华,李树君,李子明,等.油料浸出湿粕脱溶技术的发展[J].农业机械学报,2006,37(8):214-217

[9]李少华,李树君,李子明,等.大豆浸出湿粕离心脱除溶剂的工艺参数优化[J].农业机械学报,2007,38 (5):103-106

[10]Cardarelli D A, Crapiste G H, Mattea M A.Modeling and simulation of an oilseed meal desolventizing process[J].Journal of Food Engineering,2002,52(2):127-133

[11]Paraíso R P, Andrade C M G, Zemp R J.Modeling and simulation of the soybean oil meal desolventizing-toasting process[J].Journal of Food Engineering,2008,86(3):334-341

[12]左青,江金德.提高浸出豆粕质量的探讨[J].中国油脂,2005,30(6):5-9

[13]袁夫彩,王立柱.低温脱溶机关键技术的研究[J].中国油脂,2010,35(10):57-60

[14]高鹏.大豆粕结块的原因及对产品质量的影响[J].中国油脂,1998,23(5):5-6

[15]涂果,田华达. DT蒸脱机结构的优化设计[J].中国油脂,2002,27(1):19-21

[16]尹丽妍,于辅超,吴文福,等.谷物低温真空干燥机理的探讨[J].中国粮油学报,2006,21(5):129-132

[17]吴有炜.实验设计与数据处理[M].苏州: 苏州大学出版社,2002:115-154.