海上风电机组的在线监测与故障预警

魏书荣,何之倬,唐征歧,周 杰

(1.上海电力学院 电气工程学院,上海 200090;2.上海东海风力发电有限公司,上海 200090;3.上海电力实业有限公司,上海 200001)

随着海上风电的迅猛发展,作为与影响风电项目盈利能力的4项关键要素[1](发电量、项目投资、财务成本和运维成本)息息相关的主要因素,海上风电机组在恶劣环境下的安全稳定运行问题越发受到关注.

对于海上风电场,尤其是深海、远海地区的风电场,一方面,由于海上风电场的可进入性差以及进入成本高使得海上风电场的运行维护费用较高,正常有计划的维护受海上风浪气候条件影响较大,运行维护费用约为陆上费用的2倍.另一方面,海上风电机组单机容量越来越大,面对丰富的海上风能资源,机组长时间的故障停运将会造成严重的经济损失.

因此,建立适用于远距离的在线监测、故障辨识及预警系统,及早发现风电机组的机械与电气缺陷,通过报警并调整运行情况,防止主要零部件的损坏,并根据设备状态安排检修而不是马上停机检修,这对海上风电场具有非常重要的现实意义,对我国其他风电场的运行维护也具有指导作用.同时,相关数据对海上风机后续的设计、制造与改善具有较高的参考价值,对风电产业的长足发展具有较好的支撑作用.故障监测与辨识的瓶颈问题在于故障样本的获取,本文以风电场实际采样数据为例,从风电机组的故障诊断与状态监测技术出发,对常见故障进行了统计,给出了状态监测的主要参数,并选取温度参数进行监测与辨识,给出了故障预警方案.

1 海上风电机组状态监测与故障预警技术

1.1 状态监测与故障预警系统时序图

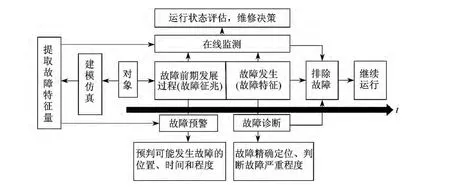

图1以时间为横坐标,以风电机组作为研究对象,从时间的角度描述了在线监测、故障预警与容错的关系.

首先,通过在线监测获得运行信号,通过状态分析与辨识对早期故障进行预警,对有明显故障特征的进行故障诊断并给出故障严重程度,然后根据诊断结果进行预防维修,排除故障.

图1 在线监测、故障诊断与容错系统时序

1.2 故障统计

根据瑞典、芬兰和德国的海上风电场的故障统计数据可知,[2]电气系统故障频率最高,其次是控制系统;造成故障停机时间长的部件主要有齿轮、控制系统及电气系统;而由于单故障造成最长停机时间的通常为发电机或齿轮箱故障.目前,很多故障监测系统都是通过分析发电机的输出信号进行故障的分析与检测.

文献[3]至文献[6]研究的主要故障包括:叶片的机械故障(包括不平衡、疲劳、磨损,叶片疲劳,叶片结冰等导致的气弹不稳定);轴、齿轮、轴承的初始裂纹,齿轮箱故障(包括齿轮磨损、轴承损伤、齿轮断齿、齿轮偏心、机械松动、润滑不良等);发电机绝缘失效;桨距或者偏航系统的错位等.图2为德国WMEP研究项目统计的风力机部件常见故障发生的概率.[7]

图2 风电机组各部件故障发生的概率

1.3 风电机组故障辨识和状态监测的主要方法及参数

为了解风力发电机组的运行状态,理想情况下,至少需要测量以下参数:风速;风向;叶片振动;桨距角;转子频率和相位;转子轴和塔架的扭矩及弯矩;偏航位置;机舱加速度;主轴承及齿轮箱的振动;发电机定转子三相电流和电功率输出及其运行噪声等.[7]

若为双馈电机,还可能运行于异步电机状态,一般还需要监测以下参数:转速;输入扭矩;振动;温度;磁密等.通过对其信号进行处理获取故障特征量,以进一步监测可能出现的各种故障并进行预警.[8]

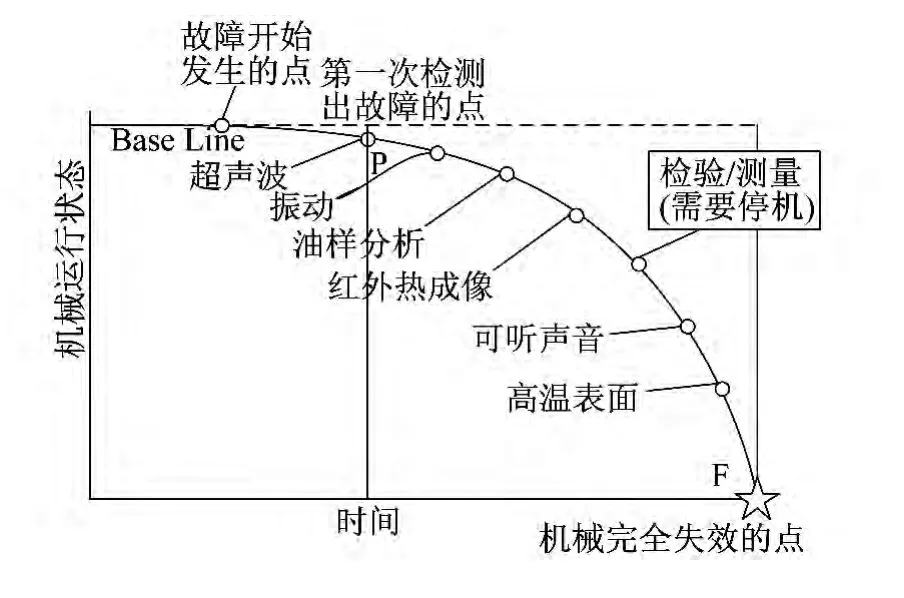

图3为机械失效的PF曲线,从机械的角度给出了在故障发生致失效的过程中,各种不同诊断方法能够识别出故障的时间.

图3 机械失效的PF曲线

此外,也可以从电气信号的角度辨识故障.从时域、频域的角度分析故障后的电流状况,从中提取合适的故障特征量,找到故障前后变化较大的分量进行判断.电流分析需要结合一定的电流传感器或录波仪,与硬件结合的也有线圈探测法、环流检测法、行波法,以及交流阻抗和功率损耗法等方法.

还可以采用人工智能诊断方法进行在线监测与故障辨识.诊断领域的人工智能主要有专家系统、模糊理论和神经网络3大分支.专家系统属于反演推理,存在着知识库较难获取的瓶颈;模糊理论推理逻辑严密,类似人类思维过程,故障与征兆的模糊关系较难确定;神经网络具有学习能力、自适应能力、非线性逼近能力等,但是故障样本获取困难.因此,在实际应用过程中可以利用各自的优缺点将多种方法结合使用.

2 海上风电机组温度状态监测与故障辨识

目前,国内已投入商业运营的海上风电场只有上海东海大桥100 MW海上风电场,其运行维护一般需经运行5年后放权给业主,故本文结合上海南汇陆上风电场的运行数据,着重介绍温度参数的状态监测与故障诊断.文献[9]通过监测电动机运行时的温度场,进一步判定电动机故障.此方法可进一步推广到风电机组.

在风力发电机组的温度监测中,上海南汇陆上风电场主要有10个点的温度被监测.这10个点包括:T_GEN_1大发电机温度;T_GEN_2小发电机温度;T_BEAR_A前主轴承温度;T_BEAR_B后主轴承温度;T_GEAR齿轮箱油温;T_AMB控制盘温度(主要是晶闸管的温度);T_NAC控制器环境温度;T_GEN_COOL发电机冷却液温度;T_GEAR_BEAR齿轮箱轴承温度;T_BEAR_SHAFT高速轴承温度.通过监测各主要部位的温度来了解风力发电机组系统的实时运行状况.

这里温度参数的采样频率为1 s,采样范围为故障前后共10 min,采样开始430 s发生故障,更换了定子断路器.图4给出了采样范围内所有测量点温度的变化情况.

图4 故障前后测量点温度随时间的变化情况

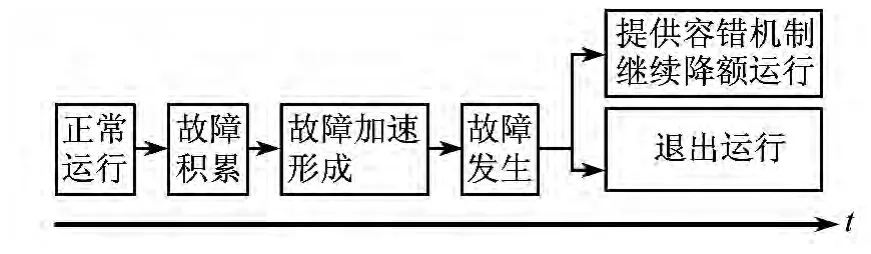

通过对温度监测图进行分析,可以将故障形成过程分成如图5所示的几个区间:0~150 s为正常运行区间;150~300 s为故障积累区间;300~400 s为故障加速形成区间;400~430 s为故障发生区间;430 s发生故障,风机停机或退出运行.其中,温度变化较大的分别为T_BEAR_B后主轴承温度,T_GEAR齿轮箱油温,T_GEN_2小发电机温度,T_GEN_1大发电机温度,T_GEN_COOL发电机冷却液温度,由此可以基本确定故障位置在后主轴承附近.

图5 故障形成过程时序示意

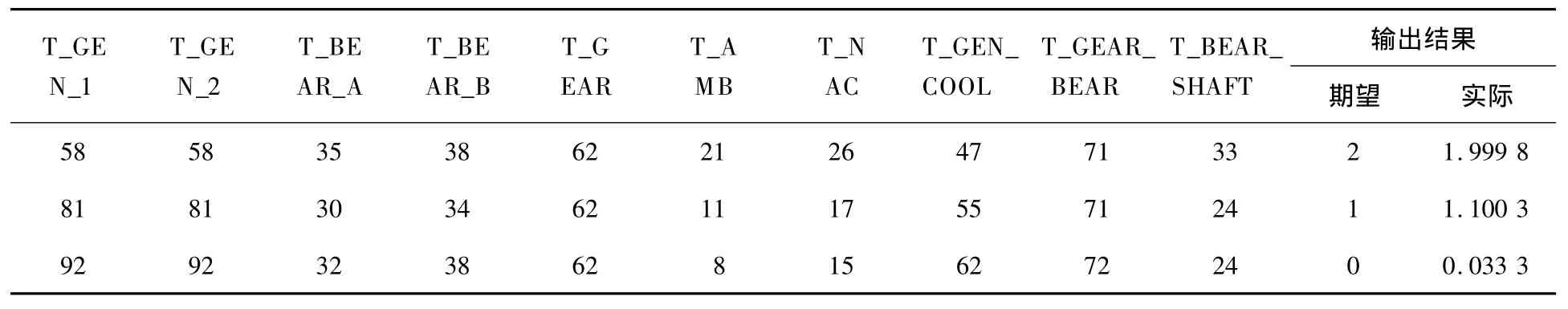

因此,在对温度进行监测的过程中可分3种状态,即:正常运行状态;故障形成状态;即将发生故障状态.根据风电场的运行数据,取训练样本如表1所示.

其中:输出为“0”的表示正常状态;输出为“1”的为故障初始发生阶段,表示几分钟后会有故障发生;输出为“2”的为故障加速阶段,表示故障将在几秒钟后发生.

采用神经网络与遗传算法相结合的方法进行故障诊断.遗传算法用于调节神经网络诊断对输入权值的修正,以免陷入局部最优.首先对采集到的温度样本进行训练,然后采用表2中的测试样本进行测试.

表1 训练样本

表2 测试样本

由表2可知,实际输出结果基本与期望输出一致,误差分别为 -0.000 2,0.100 3,0.033 3,在误差许可的范围内.对温度的实时监测表明,在故障发生前就能很好地预知风电机组即将因故障而退出运行,并可以结合其他监测数据,联合判断风电机组可能出现的故障,及时做好预防措施.若是电气类故障,则判断能否进一步提供容错机制,通过主动控制使得风机在故障后仍能降额运行.

3 结语

本文以时间为横坐标,以海上风电机组作为研究对象,从时域的角度描述了在线监测与故障辨识技术的关系,给出了风力发电机组状态监测的主要参数,并以实际风电场的采样数据为例,对风电机组温度的在线监测数据进行了分析.结合神经网络与遗传算法进行了故障诊断,诊断结果表明,实时监测温度参数并根据监测结果可以有效估计潜在故障的发生,及时进行故障预警与预防,为海上风电机组的长期持久运行提供保证.

[1] 时铁,崔新维,李春兰,等.在线监测系统在风力发电机上的应用[J].风机技术,2007(4):74-76.

[2] HAMEED Z,HONG Y S,CHO Y M,et al.Condition monitoring and fault detection of wind turbines and related algorithms:a review[J/OL].Renewable and Sustain Energy Rev,2007:1-39.

[3] MECROW B C,JACK A G,HAYLOCK J A,et al.Fault tolerantp rmanen magnetmachine drives [J].IEE Proceedings of Electrical Machines and Drives,1995(6):433-437.

[4] VERBRUGGEN T W.Wind turbine operation& maintenance based on condition monitoring WT-O [R].Final Report,ECN-C-03-047,2003.

[5] CASELIZE P,GIEBHARDT J.Rotor condition monitoring for improved operational safety of offshore wind energy converters[J].Journal of Solar Energy Engineering,2005,127(2):253-261.

[6] CASELITZ P,GIEBHARDT J,MEVENKAMP M.On-line fault detection and prediction in wind energy converters[C]∥EWEC’94.Thessaloniki,1994:623-627.

[7] RIBRANT J.Reliability performance and maintenance-a survey of failures in wind power systems[D].Sweden:KTH School of Electrical Engineering,2006.

[8] AMIRAT Y,BENBOUZID MH,BENSAKER B,et al.Condition monitoring and fault diagnosis in wind energy conversion systems:a review[C]∥ Electric Machines&Drives Conference, IEMDC ’ 07, IEEE International,2007:1 434-1 439.

[9] NICOLA BIANCHI,EMANUELE Fornasiero,SILVERIO Bolognani.Thermal analysis of a five-phase motor under faulty operations[J].IEEE,2011(5-8):431-436.