砂型铸造的环境特征及铸造粘结剂的发展趋势

樊自田,龙 威,刘富初

(1华中科技大学材料科学与工程学院,湖北 武汉430074;2湖北工业大学机械工程学院,湖北 武汉430068)

2013年我国的铸件产量已超4 000万t。据不完全统计,我国铸造每年要产生废旧砂(废渣)等固体废弃物3 000万~4 000万t、废气300亿~600亿m3,铸造行业引起的环境问题十分惊人[1-2],高质量、少污染、低成本地实现清洁生产和绿色铸造,一直是铸造工作者的奋斗目标。

表1为早期报导的来自不同铸型中的污染物含量测试结果[3-4]。表2和表3为近期王玉珏等总结的国外有关铸造型砂原材料铸造热时产生的挥发性有机物 VOC(Volatile Organic Compound)和危险性空气污染物 HAP(Hazardous Air Pollutant)的测试报导[5-9]。由于检测方法不尽相同,得出的检测数据相差较大。

表1 来自铸型中的微粒、含苯环化合物和ɑ-苯并芘的污染物总重量[3-4]

表2 煤粉、酚醛树脂粘结剂、呋喃粘结剂热解HAP产物构成%[8-9]

表3 砂型铸造中浇注、冷却与落砂过程的VOC 与 HAP 排 放因子[8-9]

本文介绍了笔者对典型砂型铸造方法的环境测评(主要是污染气体及旧砂再生)研究结果,由此阐述了笔者对铸造粘结剂的发展趋势的看法。

1 典型砂型铸造方法气体排放物的环境特征研究

为了对比不同型砂种类浇注时排放的气体种类及数量,笔者以铸钢件为例,对生产铸钢件的5种典型砂型铸造方法的气体污染物成分及相对含量进行了实验测定。

1.1 实验测定方法

为了防止浇注后气体被污染,影响气体成分和相对含量检测的准确性,笔者设计了一种砂型铸造尾气采集方法[10]。将砂箱放置于密封罩内抽真空,采用反重力浇注,浇注完成后抽取密封罩内的气体,获得纯净的铸造尾气用于气体成分及其相对含量检测,气体成分和相对含量采用GC-MS气质联用仪检测,测试结果利用CAS化学编号检索。

1.2 实验条件及材料

采用铸钢ZG35为实验对象,浇注温度为1 570~1 600℃,浇注试样重量为2 000g。为了防止旧砂中的各种掺杂物的影响,型砂采用新砂进行混砂,型砂配比如下。

1)粘土湿型砂(无型芯),2 000g大林砂(40/70目),160g钠基膨润土,4gα淀粉添加剂。

2)碱性酚醛树脂自硬砂:1 000g大林砂(40/70目),30g碱酚醛树脂,6g六亚甲基四胺固化剂。

3)呋喃树脂自硬砂:1 000g大林砂(40/70目),10g呋喃树脂,4g苯磺酸固化剂。

4)CO2吹气硬化水玻璃砂:1 000g大林砂(40/70目),70g水玻璃。

5)酯硬化水玻璃砂:1 000g大林砂(40/70目),30g水玻璃,3g酯。

1.3 测定结果及分析

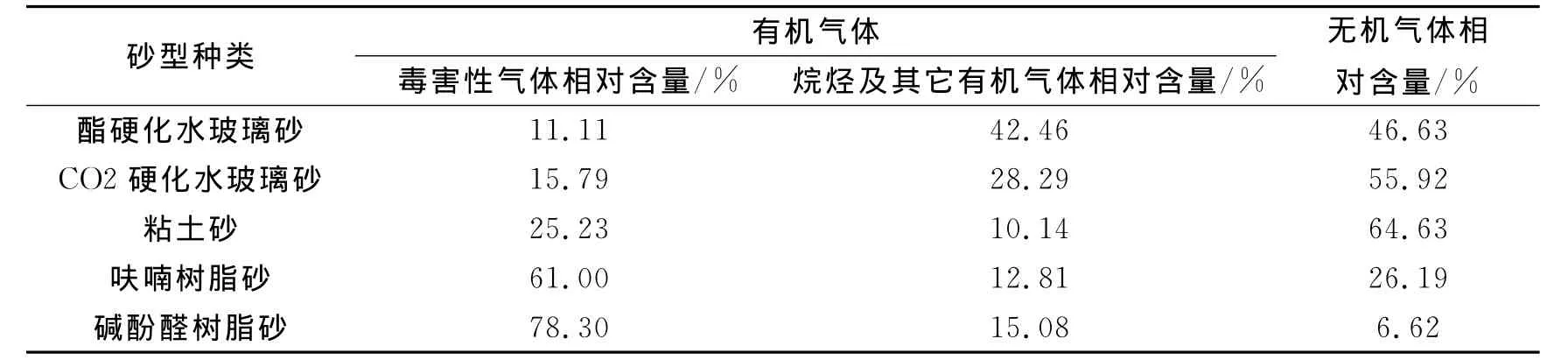

对浇注中采集到的气体进行成分检测和CAS检索,测试结果见表4。

表4 五种型砂的实际浇注气体相对含量表

表4中,通过成分检测,5种典型砂型铸造的尾气中,无机气体主要包括CO、CO2、H2O等,其中CO的含量较低,在5%以下。有机气体中,水玻璃砂浇注后产生的毒害性有机气体含量相对较少,尾气成分检测中没有检测到苯,甲苯以及苯环类化合物;粘土砂中的毒害性有机气体相对含量为25.23%,其尾气中检测到了约12%相对气体含量的苯,粘土砂尾气中苯的产生主要可能是由于型砂添加了工业α淀粉、膨润土粘结剂在钠化改性时的添加剂及一些膨润土矿中杂质物所造成的;两种树脂砂的毒害性有机气体相对含量较高,尾气中均检测到了苯、甲苯、二甲苯和带苯环类有机物,这些毒害性有机气体主要是因为砂型和型芯中的有机粘结剂热解而产生的。

2 典型旧砂再生回用性分析

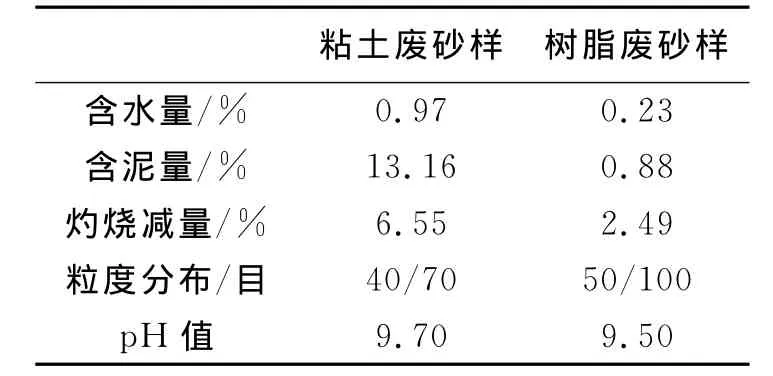

不同的铸造旧砂呈现出不同的物理和化学特性,其再生回用方法也各有差异,通常应采用不同的再生方法才能获得符合使用要求的高质量的再生砂。以国内某大型铸造厂混合废砂为例,针对工厂送来的多种粘土废砂和树脂废砂,选取两种造型线上使用最广的型砂的废砂进行试验研究。对2种废砂样过6目筛去芯砂和铁渣等杂物后,分别测试粘土废砂和树脂废砂的含水量、粒度分布、灼烧减量、含泥量和酸碱度(pH值),测试结果见表5。

表5 粘土废砂和树脂废砂的性能测试结果

当前,旧砂再生方法及装备技术通常是针对单一旧砂进行的,而采用单一的再生方法所处理的“粘土-树脂”混合废砂达不到型砂的性能要求。因此,针对“粘土-树脂”混合废砂的不同型砂的再生特征,开发基于“湿法-热法”的复合再生方法,对粘土废砂采用湿法再生,对树脂废砂采用热法再生,利用热法再生砂的热量烘干湿法再生砂,达到混合废砂的高质量低成本再生回用之目的[11]。

试验中,树脂废砂再生处理温度600℃、700℃和800℃,再生时间30min。不同温度下的树脂废砂再生性能见表6,其中酸碱度pH值为砂样热法再生后,在自来水(pH值7.40)中浸泡后测试得到。

表6 不同温度下的树脂废砂再生性能测试结果

将干法预处理后的粘土废砂样进行湿法再生,湿法再生次数为4次,分别测试砂水比例分别为1∶1、1∶1.5和1∶2的砂样再生效果,测试性能为含泥量、灼烧减量、粒度分布和酸碱度,测试结果见表7。

表7 不同砂水比例湿法再生砂样性能变化

将热法再生温度为800℃,热/湿再生砂混合比例为1∶2.5的热法与湿法再生砂混合,混合后的再生砂含水量可以达到企业的标准,混合再生砂的性能和造型后的抗拉强度性能(造型配比:1 000g再生砂+0.6%固化酯+3%碱酚醛树脂)见表8。

表8 复合再生混合再生砂性能

从上述的“粘土-树脂”混合废旧砂的再生回用可以看出,采用新的复合再生回用方法,混合废旧砂再生回用后的再生砂完全可以达到企业的生产标准。

3 铸造粘结剂的发展趋势

3.1 少污染无机粘结剂大量采用

目前,有机粘结剂在铸造工业中应用较大,具有生产产量大、能耗小、铸件表面质量和尺寸精度高、换模速度快、便于柔性化生产等诸多优点,但是,有机粘结剂存在着环境污染重、生产成本高等突出缺点,少污染、高质量、低成本的无机粘结剂的大量使用是铸造生产的一个趋势。

水玻璃粘结剂具有不燃烧、耐高温、资源丰富、成本低廉、不析出各种有毒气体和冷凝物、不污染作业环境和铸造工装等许多优点。水玻璃砂不仅作业环境好,而且改善铸件质量和降低生产成本,备受铸造工作者的重视和青睐,被认为是21世纪最有可能实现绿色铸造的型砂。德国HA化学公司和ASK化学公司分别开发了Cordis系列和Inootec系列的新型改性水玻璃砂工艺、国内华中科技大学樊自田等人开发了新型改性水玻璃成功,应用于批量化的铸造生产,在环境、质量和经济等方面都取得了令人满意的效果,为水玻璃无机粘结剂在高效、复杂、高质量的铸造生产中的应用开辟了一条新路。因此,水玻璃无机粘结剂的大量铸造应用,对于减少铸造行业的污染,实现绿色铸造具有重大的社会效益和经济价值,水玻璃无机粘结剂在铸造生产中的应用发展前景十分广阔[12]。

近年来,国内外研究人员对水溶性的动物蛋白质粘结剂应用于铸造生产开展了研究,国外已有动物胶粘结剂应用的报导[9-10]。水溶性动物蛋白质具有无毒害、强度高、原料丰富、成本低廉等优点,开发水溶性动物蛋白质粘结剂在铸造生产中的应用,将有利于降低铸件生产成本,提高企业经济效益。目前,国内水溶性动物蛋白质做铸造粘结剂还没有产品投入市场,主要在实验室研究[13-14]。

总之,在我国铸件产量逐年增加的情况下,少污染无机粘结剂的大量使用将有效降低铸造业带来的环境污染,具有重大的社会效益和经济价值,对于实现绿色铸造具有重大理论与实际意义。

3.2 低成本无排放的旧砂再生回用技术

我国每年产生的铸造旧砂超过3000万t,一些大型铸造企业年排放铸造废旧砂都在10万t以上,废旧砂的丢弃造成了硅砂资源的大量浪费,同时给企业带来巨大的经济负担,也给我国的资源和环境带来巨大压力。因此,铸造废旧砂的处理和回收再利用已成为我国迫切需要解决的问题,对于我国铸造产业的绿色可持续发展具有重大意义。

目前,低成本无排放的旧砂再生回用技术研究主要包括旧砂再生新技术和高效再生设备的开发。旧砂再生新技术主要是针对目前现有的干法、湿法、热法再生技术多只针对单一旧砂的现状,开发基于混合废旧砂的复合再生方法,如“干法-湿法”、“干法-热法”、“干法-湿法-热法”等复合再生新技术,利用复合再生技术低成本、高质量、无二次排放的再生回用废旧砂[15]。

旧砂再生回用技术中,湿法再生和热法再生后的再生砂质量高,可代替新砂使用,因此,废旧砂再生的高效再生设备的开发主要针对湿法再生设备、热法再生设备和基于旧砂复合再生原理的“湿法-热法”复合再生设备。如开发高效湿法再生设备(包括高效湿法再生机(含连续式、间隔式再生机))、湿砂脱水设备、水砂分离、污水处理等关键设备;开发高温热法再生炉(110~150℃低温烘干炉、300~350℃中温加热炉、700~800℃高温焙烧炉)等,高温炉余热利用技术及方法,构建高效、低成本的旧砂热法再生回用成套技术与设备系统;构建高效混合废旧砂复合再生设备生产线及各式湿法、热法再生设备的连接方式,实现大量混合铸造废旧砂的低成本再生回用。

3.3 存在的问题及发展方向

随着科技的进步,绿色铸造技术获得了长足的发展,但不论是少污染铸造用无机粘结剂还是低成本无排放的旧砂再生回用技术都存在着一些问题[14-15]。

水玻璃粘结剂在铸造上的应用越来越多,但是水玻璃砂也存在着旧砂溃散性差、再生回用困难,湿法再生水玻璃砂的碱性污水回用等问题制约着水玻璃砂的发展。酯硬化水玻璃砂技术的发展,使得水玻璃旧砂的溃散性和再生回用问题得到了一些解决,但距离完全解决水玻璃旧砂再生问题还有一段距离。近年来,将微波硬化技术应用于水玻璃砂铸造上,使得水玻璃砂中的水玻璃加入量进一步降低,提高了水玻璃砂的溃散性和再生回用性,微波硬化水玻璃砂技术的发展使得水玻璃砂实现绿色铸造又迈进一大步。

铸造单一旧砂的再生回技术成熟度较高,但是针对目前企业普遍存在的混合废旧砂的再生回用技术尚不成熟,低成本、高质量、无二次排放的旧砂再生回用技术仍是未来铸造废旧砂资源化再生利用的重要发展方向。

4 结束语

目前,砂型铸造仍然是我国铸造生产的主要方式。砂型铸造中的废旧砂的低成本再生回用、铸造尾气的少排量无害化排放都对铸造粘结剂提出了更高的要求。国家提出的铸造业可持续发展及21世纪的绿色清洁生产方式促使铸造工作者设计和开发使用安全无公害的绿色铸造用粘结剂。新型绿色铸造粘结剂的开发和生产应用,对于加速我国铸造生产清洁化的进程和传统产品的更新换代,从源头上根除铸造生产中的环境污染,降低生产成本和提高铸件产量,都具有重要的现实意义。

[1] 黄天佑,范 琦,张立波,等.中国铸造行业节能减排政策研究[J].铸造技术,2009,30(03):399-406.

[2] 李元元,陈维平,黄 丹,等.铸造行业的节能减排现状及对策分析[J].铸造,2010,59(11):1 141-1 150.

[3] Southern Research Institute.Binder decomposition during pouring and solidification of foundry castings,part ii:particulate emissions from foundry molds[J].AFS International Metals Journal,1979(06):14-15.

[4] 朱纯熙,何芝梅.铸造工作者应该重视二恶英和呋喃的环境保护问题[J].铸造,2002(8):502-504.

[5] Technikon Environmental Development Center.Baseline:pcs from coreless greensand with seacoal,iron[R].Technikon,LLC:McClellan,CA,2005.

[6] Technikon Environmental Development Center.Baseline test:pouring,cooling,shakeout of coated phenolic urethane core (greensand without seacoal),iron[R].Technikon,LLC:McClellan,CA,2004.

[7] Technikon Environmental Development Center.Baseline:pcs of furan cores,greensand with seacoal,iron[R].Technikon,LLC:McClellan,CA,2005.

[8] 王玉珏,赵 琪,陈 颖,等.分析裂解技术在砂型铸造空气污染控制中的应用研究[J].环境科学,2010(02):547-553.

[9] 王玉珏,黄天佑,金亮君.铸造业挥发性有机物与危害性空气污染物控制技术研究[J].铸造,2010(02):128-133.

[10]龙 威,夏 露,黄 晋,等. 一种砂型铸造尾气的采集装置和方法:中国,201410070425.X[P].2014-10-07.

[11]樊自田,龙 威,申恩强.一种铸造混合废旧砂的再生回用方法:中国,CN102133616A,ZL 201110056006.7[P].

[12]周静一.国内外水玻璃无机粘结剂在铸造生产中的应用及最新[J].铸造,2012(03):237-245.

[13]石晶玉,何镇明,石红玉.绿色铸造粘结剂—动物蛋白质粘结剂[J].汽车工艺与材料,2000(04):22-25.

[14]樊自田,王继娜,龙 威.国内外造型材料的技术应用现状与发展趋势[J].金属加工(热加工),2009(07):21-23.

[15]龙 威,樊自田,刘富初,等.基于“湿法-热法”复合再生的铸造混合废砂低成本再生回用新方法[J].世界铸造报,2013(05):21-25.