某危桥拆卸阶段的钢桁梁应力分析

孙 博,余天庆,周 洋

(湖北工业大学土木工程与建筑学院,湖北 武汉430068)

1 工程概况

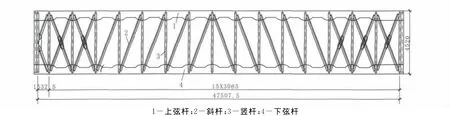

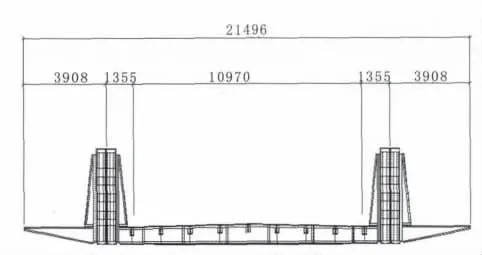

某钢桥为三跨连续索桁混合结构[1],跨径为67.79m+49.10m+67.79m=184.68m。总体布置见图1。中跨钢桁梁下放是该桥危桥加固维修的一个重点和难点。中跨钢桁梁总重500t,总长为48.4m。下放前需沿纵向将钢梁分为4.5m+37.9 m+6.0m三段。其结构形式及详细尺寸见图2、图3。

下放的中段钢桁梁重约400t,整体重量由固定在两个边跨钢梁上的四个吊架承担。下放过程中如果四个吊点不能保持协调同步,就可能造成其中的一个或几个吊架上的应力过大甚至失稳。为保证中跨下放过程的安全性,有必要对下放吊架和边跨钢梁的应力和变形实施监控,并对全过程的构件状态跟踪预警[2-3],以确保结构在施工阶段受力状态符合设计要求。

图1 主桥总体布置图

图2 主桥中跨钢梁立面布置图 mm

图3 主桥中跨钢梁横断面布置图 mm

2 施工方案

中跨钢桁梁整体下放施工方案[4]主要包括

1)拆除中跨与边跨之间的悬吊体系。

2)安装下放吊架 吊架纵梁安装,北侧单个吊架纵梁由8排×6片=48片加强弦杆贝雷梁片组成。南侧单个吊架纵梁由8排×5片=40片加强弦杆贝雷梁片组成。

3)下放吊架静载试验 下放吊架静载试验阶段采用千斤顶进行加载,工况按加载的大小分为:0~0.2P(20t)~0.5P(50t)~0.8P(80t)~1.0P(100t)~1.25P(125t),共五级加载,

4)解除中跨钢桁梁中间部分与墩顶节间钢梁的连接。中跨钢桁梁分割后,墩顶节段将成为悬臂构件。为防止中跨钢梁下放后该墩顶节段下坠,需要把墩顶节段钢梁下弦部分与钢塔连接,使之成为一个稳定结构。

5)用下放吊架将中跨钢桁梁下放至桥下铁驳,运至指定地点进行加固维修。由于危桥抢修整个施工期间中跨必须保持通航(中跨下放安装过程中封闭航道),故中跨钢桁梁需从桥位处整体运到工厂进行维修加固。

3 仿真分析

3.1 模型建立

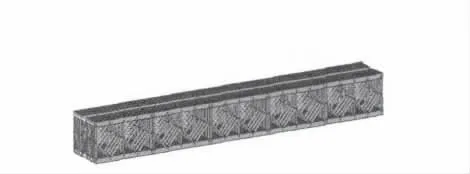

采用有限元软件 MIDAS Civil 2006建立下放吊架模型,其中北侧吊架长度6×3=18m,南侧吊架长5×3=15m,所有杆件均采用考虑剪切变形功能的空间梁单元模拟,北侧吊架离散为820个节点,1 598个单元。同时建立了中跨钢桁梁模型,桁架及纵梁采用梁单元,横梁采用考虑面内受拉压及面外受弯的板单元模拟共488个节点,324个梁单元,204个板单元。施工模型见图4、5、6。

图4 北侧下放吊架

图5 南侧下放吊架

图6 中跨钢桁梁

3.2 计算结果

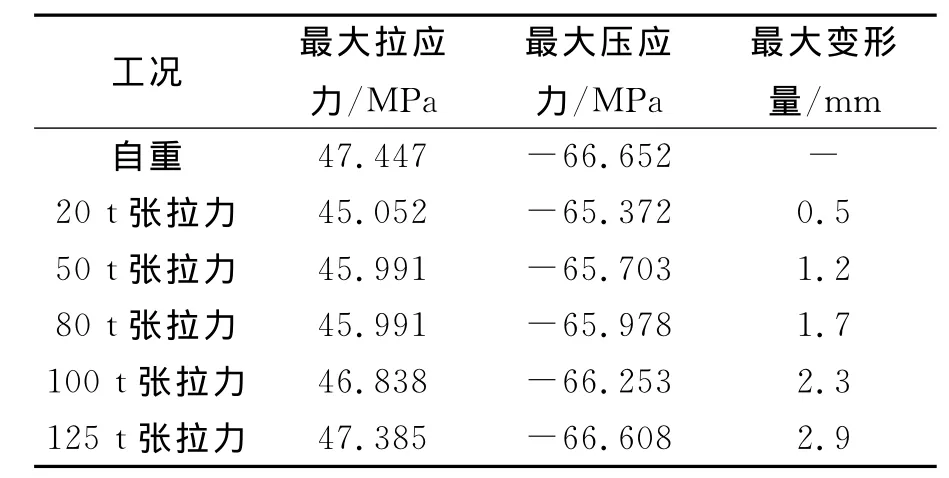

3.2.1 静载试验 静载试验计算结果主要包括中跨及下放吊架的应力及变形两项指标。

1)中跨钢桁梁的应力及变形分析 利用中跨有限元模型施加边界条件及荷载进行分析,得到六种工况下的应力及变形值如表1所示。从表中直观得到,千斤顶的张拉力对中跨钢桁梁产生了有利影响,起到了卸荷的作用。整个加载试验阶段,中跨钢桁梁最大拉应力仅为47.447MPa,最大压应力仅为66.652MPa,最不利状态为钢梁加载试验前的自重状态,故本次加载试验对钢桁梁结构应力不作监控。

125t时,中跨向上变形量仅2.9mm。分级加载时每级荷载的位移增量仅0.6mm,值太小不便控,故试验仅对加载结束后的变形进行校核。

表1 中跨钢桁梁理论计算表

2)下放吊架的应力及变形分析 由于南北两侧的锚固形式相同即边界条件相同,而北侧的悬挑长度为3×3=9m大于南侧6m,因此取北侧的吊架为最不利情况。

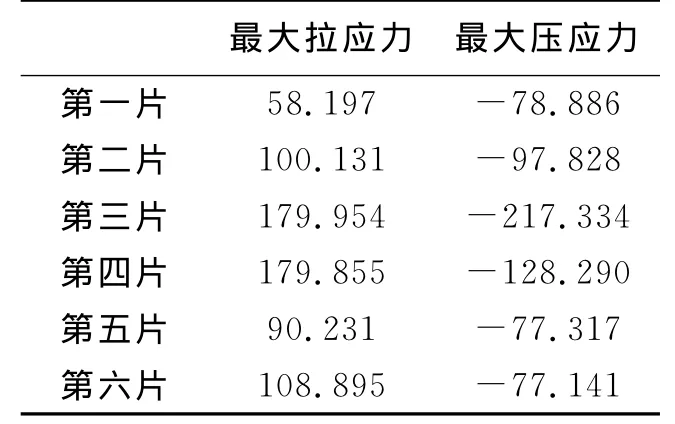

以表2的结果可见:由于下放吊架的前端锚固在第三、四片贝雷梁片的支撑柱上,因此第三、四片的刚度增大,其分配到的力也较大。其中最大拉应力179.954MPa,最大压应力217.334MPa,小于16Mn构件的容许应力,因此,施工过程中结构是安全的。但是静载试验进行时,当千斤顶施加125t张拉力时,每个吊架承受的荷载超过100t,考虑到温度影响以及四个吊架的不同步等因素的影响,个别杆件上将产生较大的应力及变形。因此吊架的应力监控是必要的。根据计算结果,综合各工况确定受力最不利杆件,这些是需现场监测的控制截面,测点布置如图7所示。

表2 125t张拉力下边孔各片贝雷梁片应力MPa

图7 吊架测点位置布置

3.2.2 下放过程 中跨钢桁梁下放前将其切割分为三段。中段钢桁梁重约400t,采用四点起吊,每吊点承担100t竖向荷载。因此吊架受力同静载试验受到千斤顶100t张拉力基本相同。

4 应力监控数据分析

4.1 监控方案

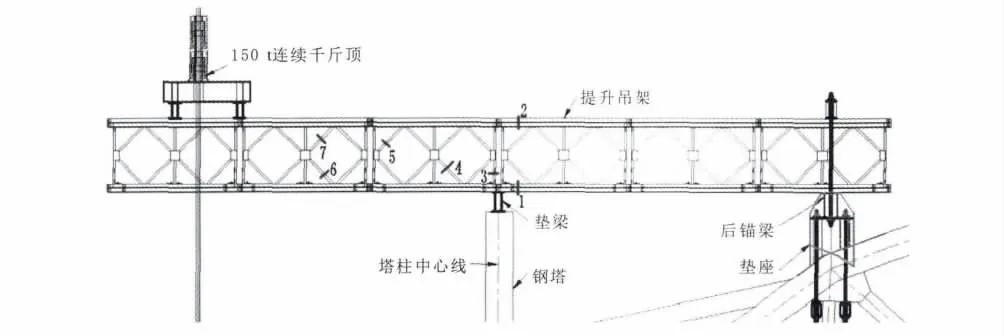

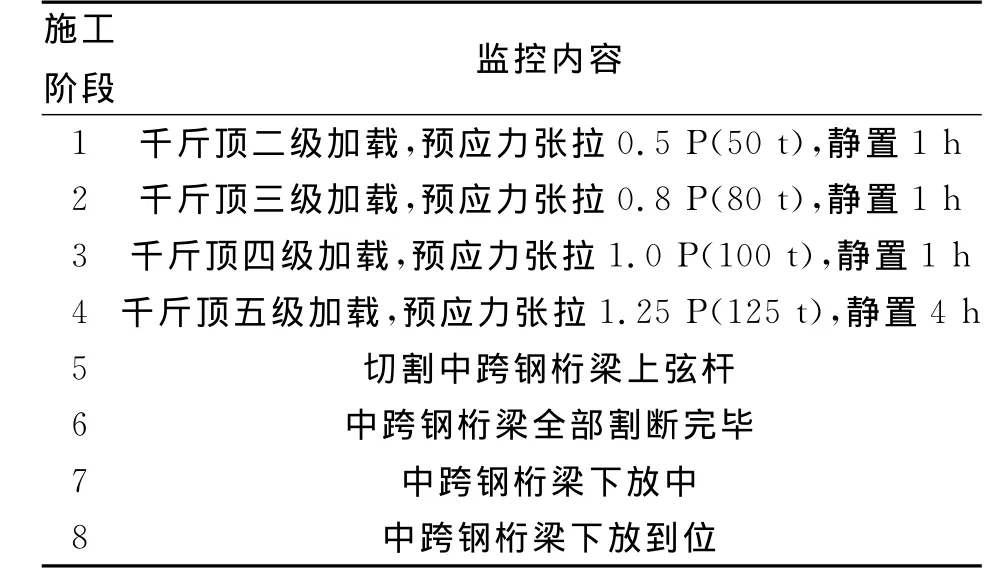

根据现场施工情况,该桥中跨的主要监控方案见表3。

表3 监控方案

图8 提升吊架控制点的应力变化趋势

表4 切割过程应力监测结果

4.2 监测结果与分析

中跨钢桁梁的拆卸从早上1∶30时开始,至中午11∶45结束。拆卸过程中,应力监控仪器进行了全程监测,得出了各测点的应力变化情况。

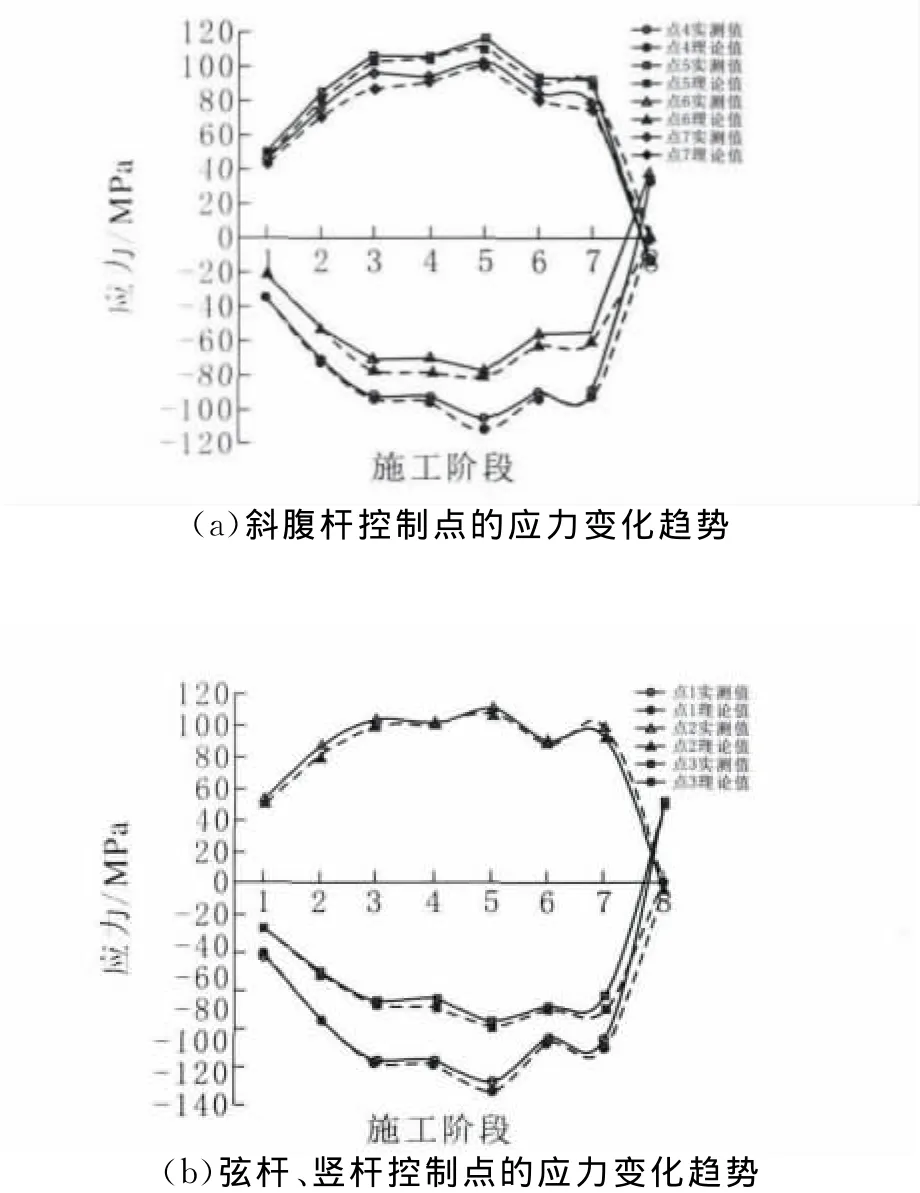

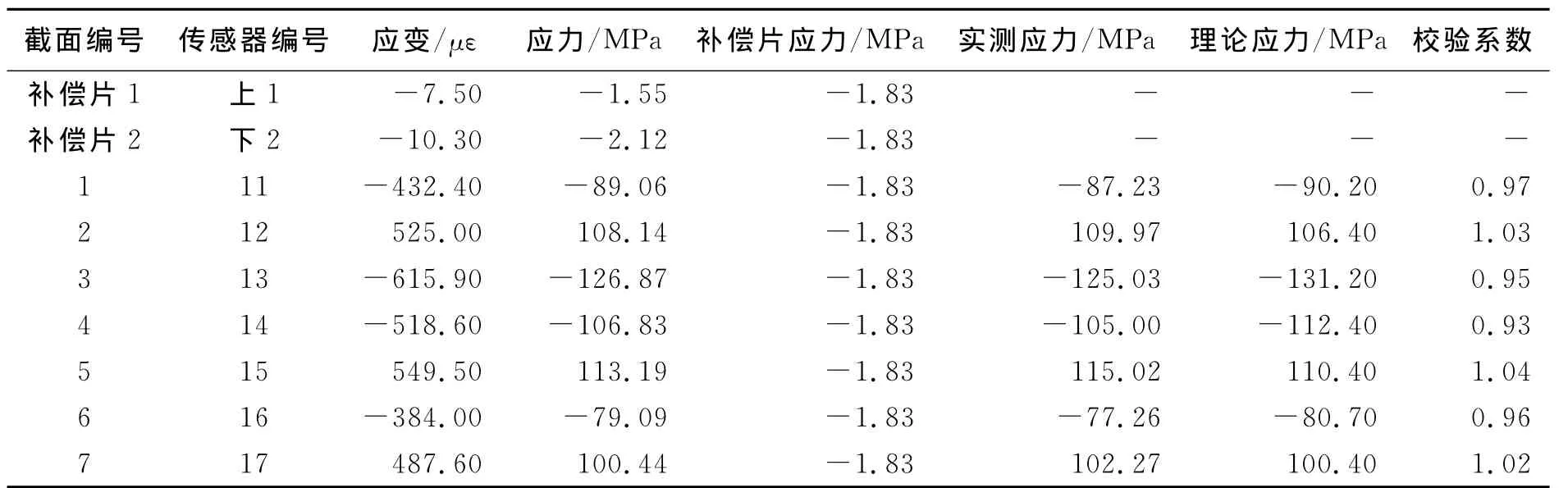

提升吊架各斜腹杆控制点的应力变化见图8,由图8a可知,斜腹杆5、7的应力变化趋势大体一致,均为拉弯构件;斜腹杆4、6的应力变化趋势大体一致,且受压。在静载试验阶段1、2、3、4,各测点的应力逐渐增加,且变化平稳。施工阶段5、7有动力荷载及施工扰动的因素,应力值有所提高。图8b看出弦杆和竖杆的受力也较平稳,图8中大部分测点的实测值小于理论值,两者的应力趋势线吻合较好。下面分析各杆件应力取极值的施工阶段5,即切割中跨钢桁梁上弦杆阶段,各杆件的应力值列于表4。其中截面编号为补1和补2是考虑贝雷梁本身由于日照温差等影响有初始变形,为了尽可能减少其影响[5],用施工过程中不受力的补偿片做对照,应力减去补偿片应力得到实测值。

表4中实测值和理论计算值的校验系数[6-7]约在0.7~1.3之间,两者吻合良好,说明采用MIDAS Civil进行仿真计算取得的结果具有合理性和准确性。同时各杆件最大应力在120MPa左右,远小于16Mn构件的容许应力,说明该桥施工过程安全。

随后从切割完成到下放过程中应力变化不大,而下放到位后所有杆件应力出现反转,说明桁架已顺利放至桥下铁驳上,应力监控结束。

5 结束语

1)结合中跨钢桁梁的静载试验过程,对其进行仿真计算,得出各工况下中跨及边跨钢桁梁的应力和位移极值,结果表明千斤顶的张拉力对中跨钢桁梁有卸荷的作用,同时边跨应力及变形较小,故本次加载试验对中跨及边跨钢桁梁的应力及变形不作监控。

2)仿真分析了静载试验中提升吊架的受力情况,综合各工况得到了应力最不利位置的7个杆件作为应力监控的实测点。加载试验各工况的应力值发展平缓稳定,说明静载试验方案是安全、合理的。该结果对现场监控有指导意义,实测值若出现突变,应立即终止加载,分析并查明原因后继续加载。

3)通过现场应力监测,得出施工过程中下放吊架各个重要构件的应力,应力的大小和发展规律符合设计要求,且有一定安全储备。因此该桥在施工过程中应力状态是安全合理的,符合规范要求。同时,将应力的现场实测值和理论计算值进行对比,发现二者吻合良好,说明采用MIDAS Civil计算所得的理论值具有一定的准确性和合理性

[1] 邱式中.桥梁钢结构体系及施工技术(一)[J].OVM通讯,2002(03):27-31.

[2] 向中富.桥梁施工控制技术[M],北京:人民交通出版社,2001.

[3] 徐君兰.大跨度桥梁施工控制[M].北京:人民交通出版社,2000.

[4] 中铁大桥勘察设计院有限公司.危桥抢修工程中跨钢桁梁下放、浮运、提升专项施工方案[Z].中铁大桥勘察设计院有限公司,2011.

[5] 秦顺全.桥梁施工控制—无应力状态法理论与实践[M].北京:人民交通出版社,2007.

[6] 顾安邦.桥梁施工监测与控制[M].北京:机械工业出版社,2005.

[7] 曾德荣.桥梁施工监测应力真值分析方法[J].重庆交通学院学报,2005(06):18-23.