防焊退洗返工浅述

叶进才

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

1 前言

在线路板生产制造过程中,有个别缺陷不时发生及困扰着正常的生产运作,如防焊后的退洗重工不可避免的出现。但是如果退洗不当将直接导致如基材白纹、线路剥落、油墨塞孔不良、刮伤等问题的报废产生,如何控制退洗的品质是每家PCB厂商较为困扰的问题。

2 退洗重工缺陷原因分析及改善对策

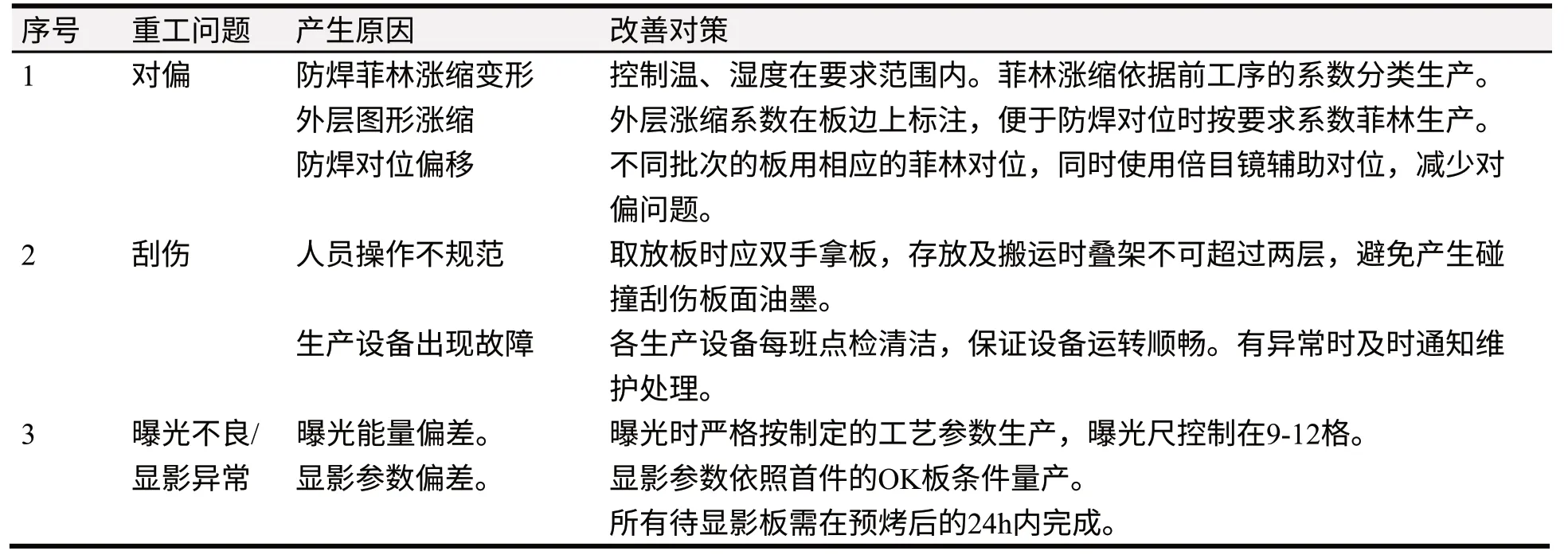

防焊制程产生的退洗问题主要体现为:板面油墨刮伤、对位偏移、烤板过度、曝光不良、显影过度、错用物料/过期物料、工具版本错误、显影不足等等,再加上防焊后制程造成的擦花、掉油等缺陷构成退洗的主要问题。对于形成退洗的主要原因,各工段在生产时需采取行之有效的改善对策,具体的产生原因及相应预防对策归纳分析如表1。

3 退洗返工造成的品质问题

在防焊退洗返工过程中,主要产生的品质问题有线路刮伤、基材白纹、线路分离(线路与基板结合力差)、铜面异常(氧化、粗糙、发黑)、导通孔塞油墨等。而造成这些缺陷的原因很多,例如退洗物料的选择、参数的控制范围、辅助设备(超声波应用)配置、操作技能的提升等,会直接影响到退洗重工的品质。影响的因素分析如表2。

4 退洗物料选用及参数要求

4.1 防焊退洗药水的选择

通用的防焊退洗药水主要成份为含10%~15%(10 g/L ~ 15 g/L)强碱,并根据实际需要添加铜面基材保护剂、抗氧化剂等物质组成。专用的油墨剥除剂同样是碱性溶液的配方,碱浓度控制在6%-15%之间,再加上各公司自行开发研究的添加剂、辅助剂,用于保护基材、铜面不受侵害。专用的油墨剥除剂相对来说退洗效果要好于纯氢氧化钠溶液配方,但成本也会高出50%~100%。PCB厂商可以根据自身PCB产品的结构特性或附加值的高低,合理的选择退洗药水配方,保证产品质量的同时获取最大的利润。

表1 防焊不良产生原因及相应对策

表2 防焊退洗返工中产生的问题和对策

4.2 超声波设备的使用

因为现在的PCB板90%以上均要求导通孔塞油墨,特别是孔径小于0.3 mm的油墨塞孔,要100%洗通油墨塞孔更加困难。为了减小油墨退洗通孔的难度,业界普通采用增加超声波设备进行辅助退洗。超声波清洗主要是利用超声波空化冲击效应,由超声波发生器发生高频高压振荡频率,通过超声波振头变换为机械振动,传入到清洗介质中,以连续不断的方式产生幅射状直线传播的超声波束,不断冲击被清洗物体表面、盲孔位、狭缝等位置,将清洗物表面附着的污垢、油墨,达到良好的清洗效果。超声波的功率大小直接影响到退洗的效果,通过实验证明超声波功率控制在振动频率(28~56)kHz之间,辅助退洗效果较为明显。

4.3 合理的参数与设备配置

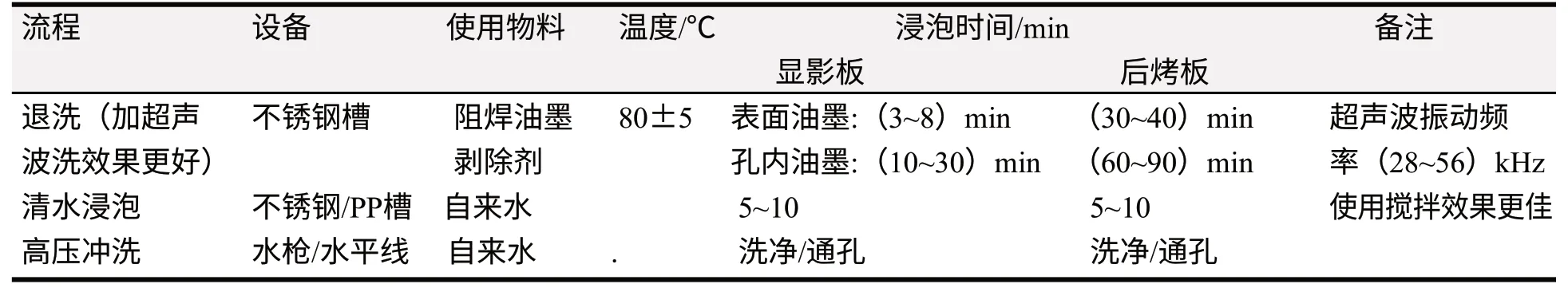

为了能够快速去除防焊及文字油墨,同时保证基材、铜面不受损害,应通过现有设备配置及使用的退洗药水性能,经过不断的测试寻找出最佳生产条件。通常使用的退洗溶液碱浓度控制在6%~15%之间,温度控制在(60~90)℃等。生产过程中可以通过调整温度、浓度、浸泡时间的对应关系进行合理的选取,确保退洗干净且基材、铜面没受影响。表3为本公司的主要退洗条件。

5 结论及建议

防焊退洗的品质问题是可以控制的,只要将退洗岗位的主要参数控制在范围内。各生产厂商可以根据实际的退洗返工效果,选择合适的物料、参数进行生产,就可以确保退洗返工板的品质符合客户要求。但控制防焊生产过程,减少返工板的数量才是最终想要的结果。

表3 主要退洗条件