PCB成型产能技术分析

么世界

(天津普林电路股份有限公司,天津 300250)

1 前言

产能(Capacity)指生产能力,也就是指在计划期内,企业参与生产的全部固定资产,在既有的条件下,所能生产的产品数量。每个企业领导者都十分关心产能,是因为他随时需要知道企业的生产能力能否与市场需求相适应。当需求旺盛时,他需要考虑如何增加生产能力,以满足需求的增长;当需求不足时,他需要考虑如何缩小规模,避免能力过剩,尽可能减少损失。

产能可分为理论产能、标准产能、实际产能,理论产能指在人、机、物、法、环均处于理想状态时所能达到的最大产能;标准产能指在理论产能的基础上排除时间、空间、不良等损失后所能达到的产能、实际产能指在实际生产中所能达到的产能。

影响PCB成型这一制程的因素主要分为两类:一是理论产能影响因素,二是标准产能影响因素。

文章主要结合PCB成型这一制程从影响理论产能、标准产能的主要因素进行技术分析和改善。

2 理论产能影响因素分析及改善措施

2.1 理论产能影响因素

理论产能主要受坯板尺寸、坯板利用率、铣加工时间及叠板数影响,如图1所示。

图1 理论产能影响因素

2.2 坯板尺寸及利用率

提高坯板尺寸及利用率无疑是提升效率,降低材料成本的首选方法,这是对PCB全制程是十分有利的,对此不再进行论述。

2.3 铣加工时间

铣加工时间是理论产能的直接影响因素,加工时间是由三方面决定的:即程序因素、设备因素、加工参数。

2.3.1 程序设计

程序设计的水平直接影响着加工时间及产品质量。我司某时间段内投产产品的程序分析,共145种产品,其中可以通过程序优化而降低加工时间的有35种,比例为24%,可改善的空间是非常大的。

进而对可优化的产品进行了优化,对比了优化前后的加工时间,如表1所示,可以看出程序优化带来的效率提升是非常明显的。

表1 优化前后的加工时间

对于程序的优化设计应着重以下几点:

(1)走刀路线最简。

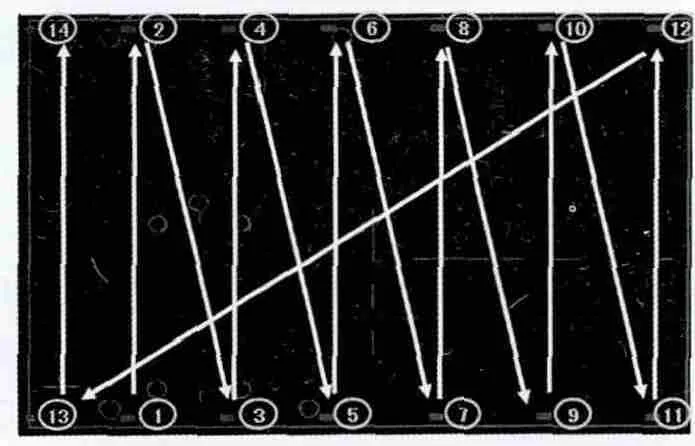

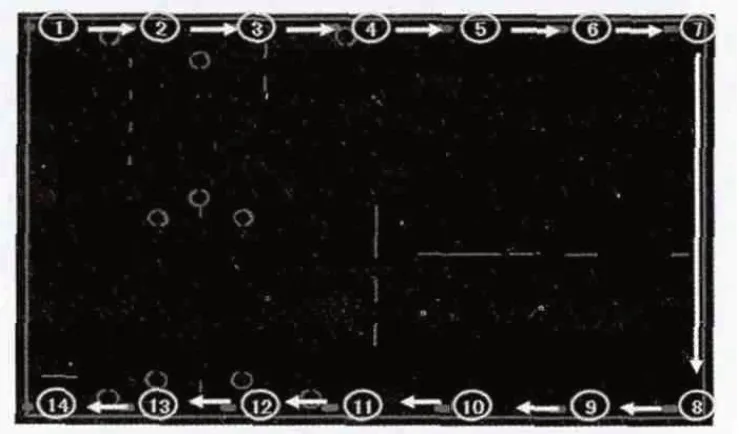

走刀路线是刀具相对工件的运动轨迹和方向,即刀具从下刀位置起至加工结束所经过的全部路线。对于走刀路线的设计要求要有顺序,即按照从左往右、从内向外的这一基本原则,将走刀路线设计到最短,减少机床空运行时间,从而降低加工时间。如图2所示为某产品铣槽的原路线(箭头标识),图3所示为优化后的路线,较原程序设计路线明显减少。

图2 不合理走刀路线

图3 合理走刀路线

(2)刀径最大化、刀具种类最少

①随着刀径的增加,铣刀的有效刃长增长,这样加工的有效板厚增加,可以提升叠板数,从而提升效率。

②大刀径铣刀寿命较小刀径铣刀寿命要长。对于普通FR4板材,Φ2.0铣刀的有效寿命约为30 m,而Φ1.2铣刀的有效寿命仅为10 m左右。

③大刀径铣刀较小刀径铣刀钢度要强,小刀径铣刀在加工过程中易出现折刀现象,而大刀径铣刀可以减少此问题的发生。

④内角,内角的大小直接决定了铣刀刀径的选择。对于客户要求的最小内角一定要进行确认,避免内角过小而采用小刀径铣刀加工。如图4所示,对某产品的最小内角进行修改后,取消了Φ0.8铣刀的使用,从而提升了叠板数。

图4 内角因素

(3)冲+铣的应用。

对于需要切削面积较大的产品可以采用冲+铣工艺。首先进行粗冲,将大部分废板冲掉,然后再使用铣床修边,如图5所示,空白部分为废板,且面积较大,按照此种工艺生产可以明显提升效率,降低成本,但是此种工艺的选用还是要按照实际外形情况而定。

(4)下刀位置。

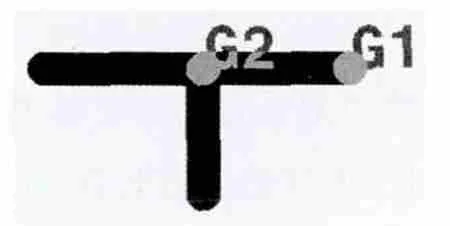

下刀点应尽量在钻孔中完成,因为无论从加工速度和品质上来讲,钻机加工都要比铣床好的多,对于一些特殊板材如在铣外形中钻下刀点还会产生劈孔现象。对下刀点的选择也应该尽量从程序设计上尽量减少。如图6所示,铣“T”字槽,顺序为先铣横槽再铣竖槽,则当在G1位置设计下刀点时G2不需再设计下刀点。

图5 冲板选择

图6 下刀点

2.3.2 设备因素

设备是影响加工时间及产品质量的重要因素。设备的日常维护是极其重要的,如主轴跳动值及夹头扭力是加工精度、断刀的重要影响因素。机床X、Y的精度也应该定期检测、校正。此外,吸尘压力会影响刀具的磨损,吸尘压力过小会加剧刀具的磨损、提升换刀的频率,这样会增加材料及工时成本。

2.3.3 切削要素(加工参数)

(1)切削速度V,指在单位时间内,刀具和工件在主运动方向上的相对位移。 V=πdn/1000×60,其中d为刀径,n为转速。所以为了保证切削速度,随着刀径的减小其转速会提升。

(2)进给量f,指在主运动每转一转或单位时间内,刀具和工件之间在进给运动方向上的相对位移。走刀速是铣外形的参数之一,适当降低走刀速可以提升尺寸精度,降低主轴的负荷,但是会降低产能。所以走刀速需要综合考虑,结合板材类型、精度要求、产能而定。

(3)背吃刀量,指待加工表面与已加工表面之间的距离。吃刀量大小直接影响到加工质量、生产率,刀具磨损等。

2.4 叠板数

叠板数直接影响产能高低。叠板数主要受刀具刃长、板厚、铜厚、板材类型、吸尘压力决定。一般以刀径设定叠板数,可根据排屑槽长度及垫板吃刀量计算可加工的总板厚。此外,叠板数还应考虑精度的要求,对于同一主轴加工出的工件,其精度水平由面板到底板是呈下降水平的。

3 标准产能影响因素分析及改善措施

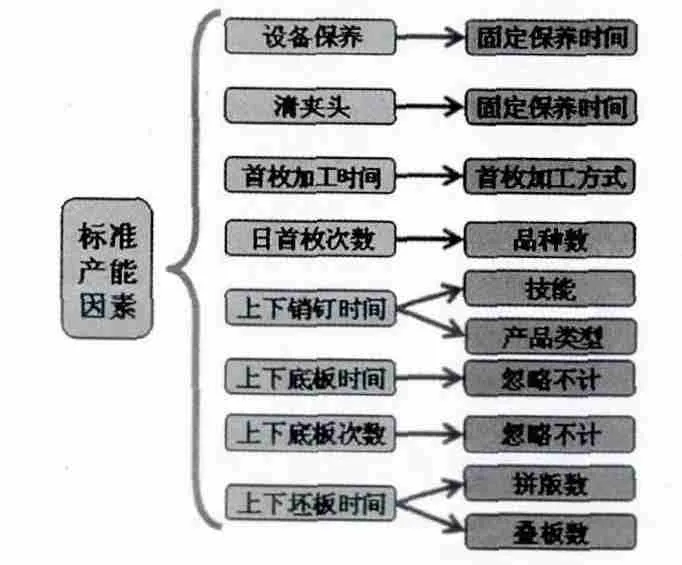

标准产能主要受设备保养、首枚加工时间及次数、上下板时间等影响,如图7所示。

图7 标准产能影响因素

对于标准产能的影响因素可以使用帕累托图找出主要因素。

对于首枚的加工方式一般为两种,即全板加工和拼版加工,两者各有优略。可根据本厂产品类型特点而定。

上下板时间是固定的,待上板的产品应事先将板摆放规则,方向一致以便于上板。

4 总结

以上为改善PCB成型产能的一些要点和方法,对于PCB成型产能的改善要全面考虑,结合实际,找出重点。从产品特点、质量要求、产能、设备水平综合定义加工参数及条件。在此与行业同仁分享,由于水平有限,不足之处请批评、指正。

[1] (美)R.S.Khandpuy 印制电路板-设计、制造、装配与测试[M],机械工业出版社,2008.

[2] 卢秉恒 机械制造技术基础[M],机械工业出版社,2013.

[3] 陈明.机械制造工艺学,机械工业出版社,2005.

[4] 何贡.互换性与测量技术,中国计量出版社,2000.

[5] 焦云峰 提升外形加工精度的技术因素分析,2010秋季国际PCB技术/论坛.