含硫气田采气污泥无害化处理技术研究

文_ 王海洋 中石化天然气工程项目管理部

川东北某气田是国内发现的最大的整装海相气田,具有储量丰度高、硫化氢及二氧化碳含量高、地层压力高和气藏埋藏深“三高一深”的特点。气田主体的集输工艺采用全湿气加热保温混输工艺。井口天然气先进入集气站,经加热、节流、计量后外输,采用“加热保温+注缓蚀剂”工艺经集气支线进入集气干线,然后输送至集气总站分水,生产污水输送至污水站处理后回注地层,含硫天然气则管输至天然气净化厂进行净化。

气田投产以来产生了大量的采气污泥,不及时处理会对工艺装置运行安全造成危害,也会对污水处理指标造成影响。清理淤泥会占用大量的场地,同时也会对环境造成污染。目前国内外处理采气污泥的一般方法有∶焚烧法、生物处理法、溶剂萃取法、化学破乳法、固液分离法等,需要从中筛选出一种技术成熟、处置工艺简单、既环保经济又可资源利用的无害化处理方式,来消除污泥的危害。

1 采气污泥现状调查

1.1 污泥的来源与危害

采气污泥主要指高压气流携带的少量井底岩屑、粉尘、单质硫颗粒物;压力变化导致单质硫颗粒析出,在集气站容器、设备、管线中沉积物以及工艺要求添加溶硫剂后的反应产物;集输管道在清管批处理过程中,清管球将管线内壁硫化铁粉末、缓蚀剂涂膜带入管线末端的堆积物;在污水站污水处理时添加的复合碱、除硫剂、杀菌剂、缓蚀阻垢剂、混凝剂、絮凝剂等药剂的反应产物。这些固体物质混合后成分复杂,伴有恶臭等刺激性气味,主要来源于天然气开采、天然气集输、采气污水处理过程。

污泥的局部堆积会造成在管线节流处、变径处、排污管线、阀门和计量仪表处堵塞,造成设备损坏,影响工艺生产安全和准确计量;在分离器内沉积,降低了设备分离效果;在集输管道内留存,加速管道腐蚀;在污水处理流程中沉积,增加了水质处理成本,影响回注水水质达标,罐体清污频率高,安全环保风险大。

1.2 污泥产生量

自主体区块2009年10月投产以来,从天然气开采、集输、污水处理过程共清理出污泥514t,年均产生量129t,折算平均1口井年产污泥3.65t,到周边区块全部投产后,预计今后每年将产生污泥183t。

1.3 污泥处理现状

污水处理站原设计有专门的污泥处理设施,用板框压滤机压滤后,装车集中处理。但是由于缓蚀剂涂膜批处理工艺的特殊要求,造成污泥含油量较高,板框压滤机的滤布非常容易堵塞,泥饼中水分含量高,泥饼压滤效果差,污泥处理设施已停止使用。为了减缓污泥对水处理装置的影响,对污水处理系统进行了改造,增加了3个污水预处理沉降池和一个污油回收装置,将大部分污泥和油污通过沉降留在污水池中,以减少对后续处理装置运行的影响。同时,定期组织对污水处理系统进行清淤,提升水处理装置的运行效率,提高水处理指标。

从污水处理系统中清出的采气污泥,采用临时存放在预制的钢制敞口罐内用防渗布密封的措施,防止溶解的硫化氢气体逸出,但是占用了较大的场地空间,又对安全环保生产造成影响。

2 采气污泥无害化处理方案研究

2.1 方案设计

2.1.1 基本思路

符合国家环境保护法律法规的相关要求,消除或减小采气污泥对环境的影响;研究采用目前国内成熟、实用的处理工艺,稳定可靠地达到治理目标要求;探索废物利用,避免二次污染;技术路线简单可靠,操作管理方便,投资少、运行费用低。

2.1.2 方案选择

通过调研和成熟经验借鉴,确定先将污泥进行预处理,然后送水泥厂窑炉焚烧,再作为水泥的添加辅料制成水泥。这一技术较为成熟,且已经过地方环保部门的环评审批。按照这一思路,开展了技术研究试验。

2.2 实验室分析

2.2.1 现场取样分析

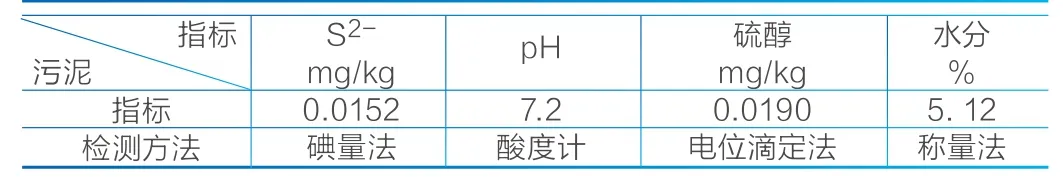

从污泥存储罐中采集了污泥样品进行化验分析。分析结果如下(见表1)。

表1 污泥成分指标

从分析结果来看,采气污泥成分复杂,主要含有硫化氢、硫醇、二硫化碳、硫化钠等多种物质,气味刺激伴有恶臭,人短暂接触有不适感。

2.2.2 预处理试验

(1)碱液抽提

用2%NaOH溶液至少两次洗涤、沉降,分离上清液,该步骤主要分离污泥中硫化氢、硫化钠及其他亚硫酸盐等。洗涤液采用絮凝、沉降和氧化进行无害化处理。

(2)溶剂萃取

用95%乙醇对污泥搅拌分离,溶剂回收利用,残留物另作他用。该步骤主要处理污泥中硫醇,硫醇和硫酚都有强烈的臭味,硫醇在空气中的浓度达到500亿分之一时,即可闻到臭味。所以必须采用有机溶剂对其抽提,尽量减少其含量。

(3)催化氧化

经上述处理后的污泥中仍含有少量S2-、R-SH等物质,必须对污泥进行氧化,使低价硫氧化成单质硫或SO42-,从而降低其气味和危害性。氧化过程是一个较慢的反应,需要添加催化剂进行催化反应。

(4)吸附吸收

催化氧化后的污泥仍会残留S2-、R-SH,尽管浓度可能在百万分之几,仍然会产生刺激难闻的气味,需要加入吸附剂对残留气味进行吸附。经此处理后的污泥在较近距离(20cm左右)已感觉不到令人恶心刺激的气味,可以进入固化处理阶段。

2.2.3 深度处理试验

(1)固化处理

将固化材料加入预处理后的污泥中,机械固化后待转运处理。

(2)高温焚烧

污泥经固化处理后,进入粉碎系统破碎成粉末,再与一定比例的原煤(优质高热值、低含硫煤)混合后进入成球系统形成颗粒物,然后进入高温箱式电炉在1100~1300℃焚烧,出渣达到了水泥辅料要求。

(3)建筑材料

经上述工艺处理后的污泥焚烧渣可作为制作水泥的辅料使用。处理后样品指标检测(见表2)。

表2 处理后污泥成分指标

(4)污泥处理效果比对

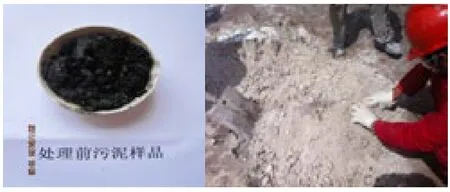

图1 污泥处理前后对比照片

图1为实验室处理前后污泥对比图,从试验的结果看,此方法技术上可行,处置措施合理、数据指标符合规范要求,经济投入上也较少,废物能够循环利用,并且安全环保无害。

(5)废液处理

处理1kg污泥样品同时产生新的废液450ml,对废液采用深度氧化,使其中有机成分氧化降解,有机胺转化为氨或无机铵盐。涉及到的化学反应如下∶

S2-+2H2O2=SO2+2H2O

R-SH+2H2O2=RH+SO2+2H2O

R-NH2+KMnO4→NH3+CO2+H2O+MnO2

处理后的水样COD(Cr)低于100mg/L,无色无臭,透明,pH值为中性。

2.3 污泥无害化处置工艺流程及参数确定

通过试验分析,确定了处理工艺和处理剂最佳用量。

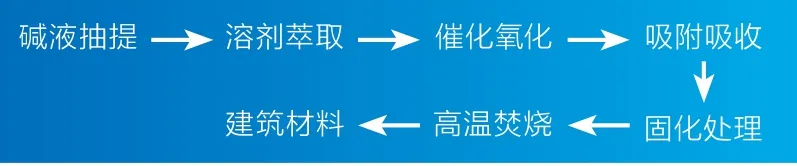

2.3.1 无害化处置工艺流程

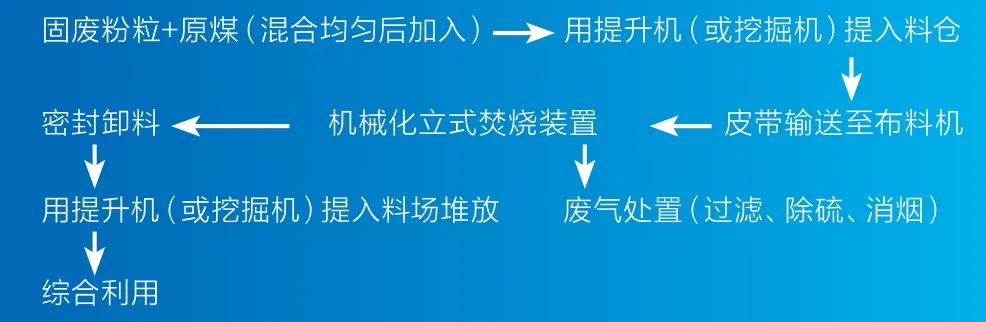

通过实验室小试和中试,确定采气污泥无害化治理流程如图2。

图2 无害化处置工艺流程图

2.3.2 无害化处置步骤

(1)碱液抽提

在搅拌罐中,加入污泥,充分混匀,使碱液与泥浆充分接触,保证污泥中的S2-充分溶解于水中,然后静置沉降,分离上清液,分离液另外存放处理,此步骤至少重复2~3次。

(2)溶剂萃取

第一次加入质量比10∶2的95%工业乙醇,在搅拌罐中,充分搅拌,沉降分离溶剂加入反应釜中蒸馏回收溶剂,残留物作他用。第二次按质量比10∶1.5加入乙醇。第三次加入质量比10:1的乙醇,乙醇中加入助溶剂。

(3)催化氧化

在处理后的污泥中加入0.56‰的催化剂,在搅拌情况下再缓慢加入过硫酸钾,由于氧化过程是一个较剧烈的放热过程,此时应监控反应温度t≤60℃。

(4)吸附吸收

当温度降至室温后,加入活性碳及0.5%锌盐,充分混匀,放置1h后继续搅拌混合,至无明显恶臭气味止。

(5)固化处理

其中污泥与固化材料按比例(1:0.3)充分搅拌,使其松散不结块。

2.3.3 烧结工艺流程

经前期处理得到的固废粉粒进入粉碎系统粉碎,再与一定比例的原煤(优质高热值、低含硫煤)混合后进入成球系统形成颗粒物,最后进入水泥厂窑炉进行焚烧,出渣作为水泥厂生产水泥的辅料使用。烧结制水泥工艺路线图(图3)。

图3 固化物烧结工艺路线图

2.4 技术经济分析评价

2.4.1 经济效益分析

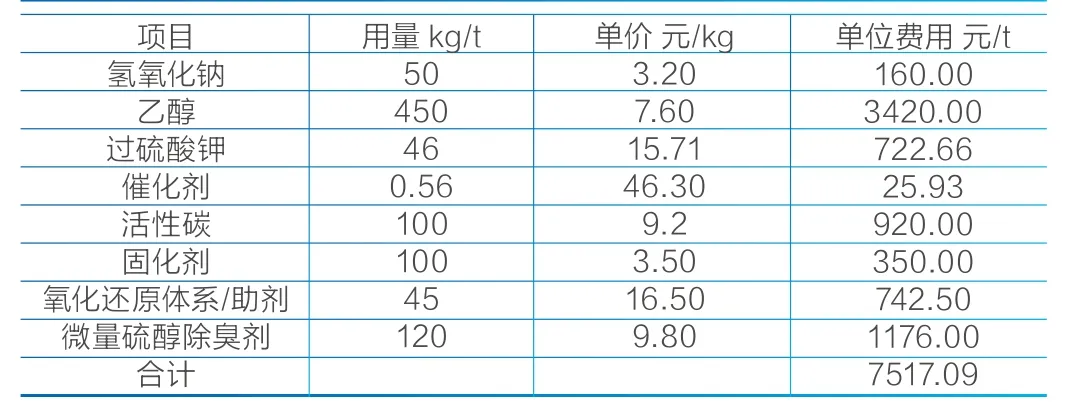

表3 药剂费用清单

从表3可以看出处理1方污泥需要的药剂费用约7520元,与委托危废处理单位相比,费用有了较大幅度降低,同时污泥还可废物利用,具有一定的经济效益。

2.4.2 综合效益分析

根治污染,变废为宝,达标治理,资源化利用,符合国家产业政策和建设生态气田的开发战略。

3 结论

将污泥先进行除臭、固化等预处理,降低了污染性和危害性,然后送水泥厂窑炉焚烧,出渣作为水泥的添加辅料制成水泥,工艺技术、经济上可行,能从根本上解决固废污染问题,并能使废物得到综合利用,为解决气田采气污泥处理提供了一条资源化利用途径,长远来看具有较好的经济效益、社会效益、环境效益。