CIPP翻转法在川沙路下水管道修复中的应用技术探讨

张维文

(上海浦东城市建设实业发展有限公司,上海市 200136)

1 工程概况

川沙路(龙东大道-华夏东路)位于上海浦东川沙镇,原道路布置为城市式。道路两侧各布一根混凝土管雨水管,管位位于机动车道近机非分隔带处,管道全长2.7 km,埋深约1.3~4.5 m。根据对现状雨水管道进行CCTV检测,发现管道有多处明显损坏。经综合考虑,拟对损坏的雨水管道主要采用非开挖方法修复。根据损坏程度分别采用局部树脂固化修复技术、翻转法修复技术及开槽翻排等方法进行修复或改建。其中,对单段损坏超过5处的Ф450~Ф600采用CIPP翻转法整体内衬修复技术,辅以土体注浆技术联合使用,CIPP修复长度2 083 m,占比77%。

2 CIPP翻转法工艺特点

CIPP是Cured In Place Pipe的英文缩写,中文翻译为:翻转内衬法,也称原位固化法,是由英国1971年研制成功的。CIPP可以在100~3 000 mm的管径内安装使用,适用于任何管材的管道修复(更新),一次性可修复管道的最大长度为500 m,并可通过90°的弯头。使用这样修复技术的管道寿命可达30~60 a。

修复原理是采用树脂加热或遇光固化的原理,将浸满热固性树脂的未成型树脂软管利用水压或气压翻转至已清理干净的待修复管道内,并使其紧贴于管道内部,然后对管道内部加循环热水或蒸汽加热,使树脂在管道内部固化,短短几小时后就能在原有破损的管道内部,形成新的高强度内衬管,即“管中管”。

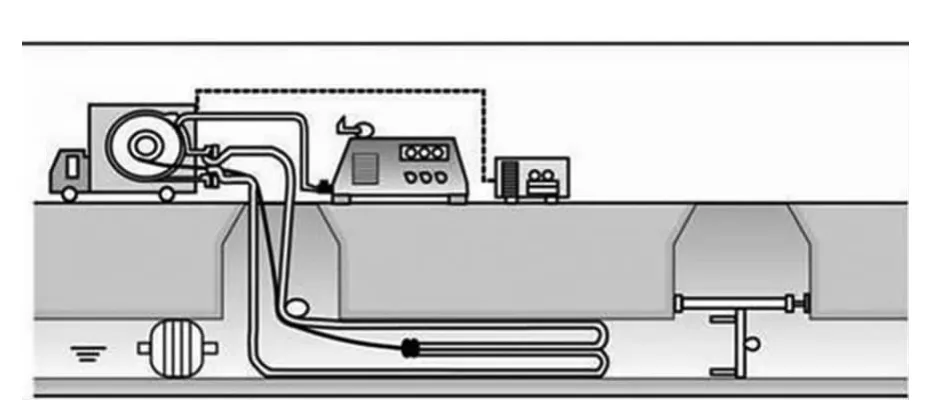

内衬管一般由三层组成:聚乙烯涂层表面、聚酯纺织毛毡增加层以及外层黏合剂。目前多选择进口原材料。其工艺原理如图1所示。

图1 翻转法(CIPP)修复技术工艺原理图

3 内衬壁厚的设计

由于CIPP管道修复技术引进的时间不长,目前国内还没有具体统一的标准。内衬壁厚的设计主要应根据埋设管道的管径、埋深、残余强度、土质、地下水位、道路情况和施工条件等因素综合考虑。该项修复的管道是局部损坏的重力管道,周围土体和多余的负载可由原有的管道和新修内衬管共同来承载。CIPP壁厚的设计可参照下列方法:

3.1 方法(一)

该工程设计情况:

根据管道的埋设情况、使用年限及检测结果,综合考虑采用原管道内径的1.5%取整,即Φ450、Φ600分别取7 mm、9 mm。

3.2 方法(二)

采用国外标准:

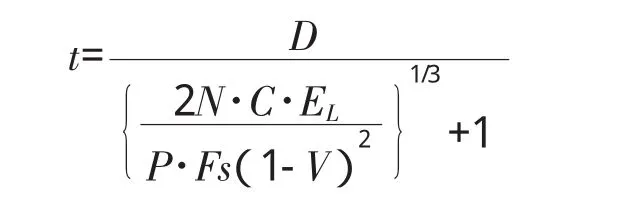

实际设计施工中大多数仍采用国外比较成熟的计算方法,如美国材料和试验协会(ASTM)标准所规定的计算方法。其计算公式如下:

式中:t——内衬塑料管厚度,mm;

D——旧管内径,mm;

N——圆周支持率(采用环氧树脂时为7.0);

C——旧管变形比,当没有变形时为1.0;

EL——长期抗弯曲弹性模量,MPa;

P——外水压力,MPa,如果有真空压力时需要一起考虑并进行计算;

Fs——安全系数(有注浆衬垫时为1.5,没有时为 2.0);

ν——泊松比,0.3。

该工程利用方法(一)与方法(二)对比验算,数值接近。但后者考虑的因素较为全面,适用范围也更广、更切合实际。

4 管道修复施工

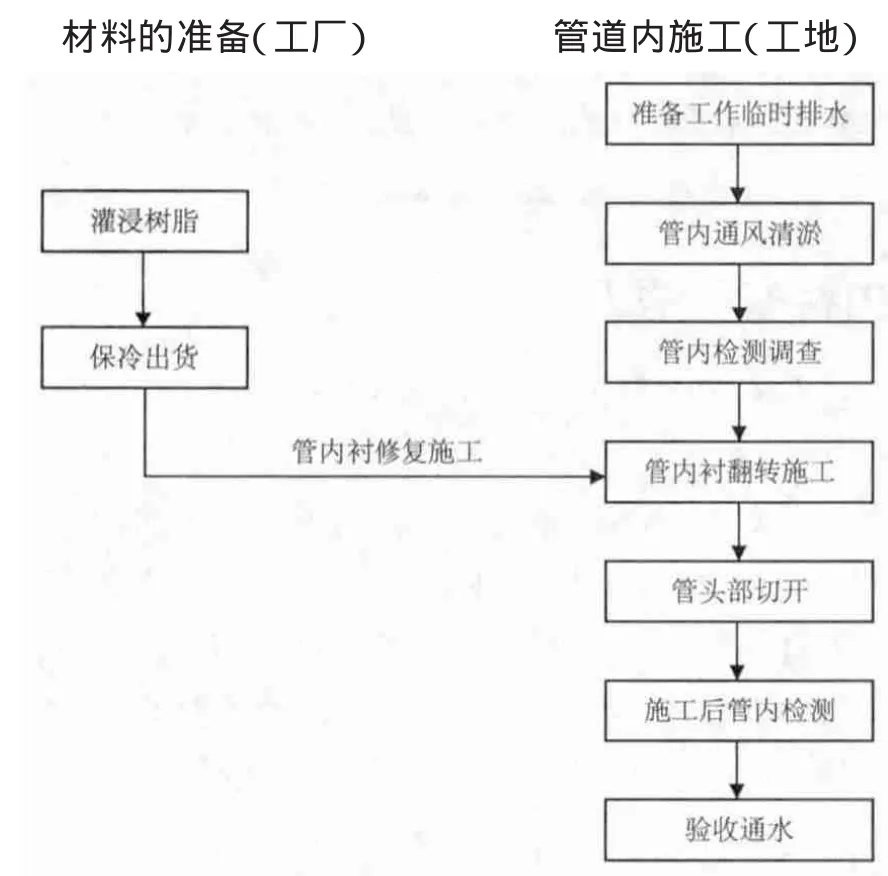

施工程序:

管道清洗→CCTV检测→制定施工方案→进口原料→仓库加工→现场前期准备→现场翻转→加热固化→冷却割头→CCTV检测、验收→恢复通水。

图2为施工工艺流程图。

图2 施工工艺流程图

4.1 施工前准备

(1)安全确认——在进入待修复管道的检查井前,对管道内的气体(有毒气体、可燃气体、氧气含量)进行通风排气、检查和评估,确保井内安全。

(2)临时排水——为了便于施工,在管内有雨、污水排放并影响内衬施工时,将管道上游封堵,设置旁通管或其他排水设施进行临时排水,不让其流经待修复管道。

(3)管道清洗——待修复管道内的污泥、垃圾应清除干净,清淤后吸出干湿分离外运。该工程采用疏通车作业和高压水清洗相结合的方法,配以内窥镜检测,以管道内壁无尘、无颗粒、无油垢、无尖锐突出物为合格。碎屑物的清除操作是采用柱塞器通过混凝土管内壁,以清除管内壁的残留水及碎屑物。

(4)管道检查——由经过专门培训的人员对待修复管道进行检查,以便准确测绘并记录管内状况,也可由CCTV检测车执行,通过闭路电视装置和电脑记忆,对需要变直径、转折的管道内衬作全面检测,核实管内损坏及设计情况,适时调整设计方案。

(5)管道障碍物——待修复管道内的阻塞情况应清楚掌握,如固态的凹凸接头或装置、坍塌、压碎破裂,过流面积小于2/3以上的区域,这些阻塞都将影响软管的翻转置入。检查中若发现不能用传统的管道清洗设备清除这些障碍物,则应使用专用设备切割或局部开挖清除障碍物并修复。

4.2 软管加工、运输

(1)软管外径设计——根据软管材料横向伸长率,确定软管的外径与被修复管内径之间的修正关系。

(2)软管制造——软管的设计制作长度必须同时满足修复管段两检查井的中心距离、井深、两端部所需长度及施工静水压力所需高度。软管必须具有与热固性树脂有良好的相溶性,同时需具有良好的耐久性、耐腐蚀、抗拉伸、抗裂性。

(3)预浸树脂——软管在小于等于18℃真空条件下预浸树脂,树脂的体积应足够填充纤维软管名义厚度和按直径计算的全部空间,考虑到树脂的聚合作用及渗入待修复管道缝隙和连接部位的可能性,还需增加5%~10%的余量。树脂浸渍碾压设备,需确保碾压材料厚度均匀、无褶皱。

(4)软管运输——软管应在低温下运输,并且避免长时间受到直射及反射日光的照射,确保在树脂固化前运抵现场并安装完毕。

4.3 翻转置入

将充满树脂的内衬管通过翻转平台及悬吊于平台下的翻转固定环翻转进入管道内。整条内衬管最后将拉成一卷。内衬管的另一端被固定在一个翻转头上。内衬管在水压或气压力的作用下,将从里面向外翻。由于翻转,原本处于外表面的涂层将成为内表面,也就是翻转以后新的管道内壁,而涂满树脂的织物支撑结构则与原管道内壁相贴。

(1)采用静水头压力——预浸树脂纤维软管从检查井的位置翻转置入管内,在足够静水头压力的作用下,软管充分翻转至设计的下一个检查井或间断点。翻转工作的开始点应有足够的高度,以确保软管从置入点可以一直到达终点。为了使软管与被修复(防腐)管内壁贴合,防止产生皱褶,应特别保护纤维软管,其压力不得超过材料的破坏应力。

(2)翻衬压力——翻衬压力根据软管的直径、材料的厚度等条件由软管材料制造方提供,翻转施工时应在软管承受压力允许范围内,软管一旦开始翻转置入,其翻衬施工压力应维持在该范围内,直到翻转置入工作结束。

(3)润滑剂——为了降低软管翻转置入时的摩擦力,可以加入润滑剂。加入的方法有两种,一种是直接将润滑剂施涂在软管上;另一种是将润滑剂倒入翻转用的水中,润滑剂应是石油提炼物,不损坏纤维软管、锅炉、水泵等。也不能滋生细菌影响流体的流动性。

4.4 加热固化

待内衬管到达工作井末端后并露出约1 m的长度时,将其末端固定,接着在多出部分的内衬管上插入一些用来释放空气的管子,这些管子同时连接在一个放散筒上。然后一端通过翻转车上的蒸汽锅炉将蒸汽注入衬管内,另一端通过放散筒释放蒸汽。这样衬管内的温度就开始不断升高,达到某一恒温直到环氧树脂固化。内衬固化采用常温带压固化。

固化时间——初步固化发生在温度开始升高时,当软管的表面开始固化,初步固化即结束。初步固化结束后,温度升高至树脂的后固化温度,在该温度下需要维持一段时间,供热设施应持续工作,以确保整个软管的固化。

环氧树脂的固化时间取决于以下因素:工作段长度,母管直径,地下情况,使用的蒸汽锅炉功率,以及空气压缩机的流动速率。该工程采用常规参数,固化压力为0.08 MPa,固化温度为80℃,固化时间约10 h以内。

4.5 冷却

在环氧树脂固化后、静水头压力或空气压力释放前,停止输入蒸汽改用冷水降温,直到衬管内的温度冷却至38℃以下。冷却过程即将冷水引至内衬管内,通过置换原用于固化的循环热水来实现。要使管内逐渐降温,以免使内衬管发生裂缝。在压力释放过程中,应特别小心,以免增大管子的真空度,破坏刚修复的管道。

4.6 管道末端处理

管线内衬固化工序完成后,切除管端多余内衬,管口端部采用专业密封胶和不锈钢压环使封口加强处理,保证端口不渗水。

4.7 竣工检查

4.7.1 外观检测

(1)外观检测——施工结束后,用CCTV电视检测设备对内衬管道进行外观检测。对φ800 mm以上的管道,也可以拍照片或者由人进入管内检查。

(2)内衬管表面——已修复的内衬管应在整个被修复区域连续、无剥落、无凹凸和流通堵塞。

4.7.2 厚度检测

(1)检测的位置——固化后内衬管道的厚度检测位置应该尽量避免在软管纤维的接缝处,检测点为内衬管的45°、135°、225°和315°的4点,然后取其平均值进行判断。

(2)允许误差——内衬管的设计厚度为t≤9 mm时,厚度误差允许在0%~+20%,内衬管的设计厚度为t≥10.5 mm时,厚度误差允许在0%~+25%。

4.7.3 试件制作

(1)采样数量——以每500 m施工长度为一个单位采样进行试件制作,或按业主的要求决定采样数量。

(2)采样位置——试件须在施工现场直接从内衬管的端点采取。

(3)试件尺寸——试件应有足够大,可作3~5个试块为宜,供试验用。

4.7.4 性能试验

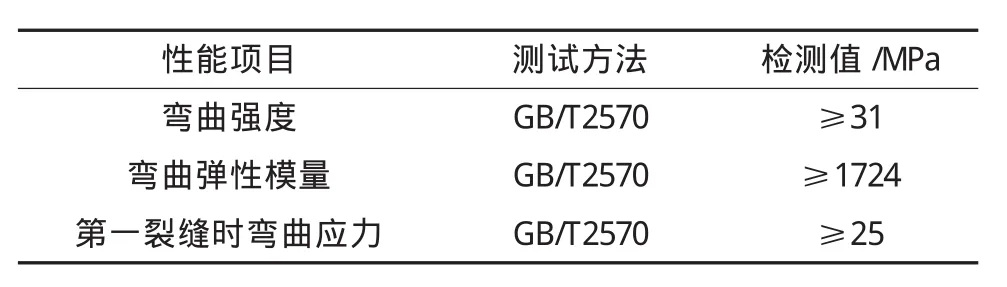

(1)试验方法——根据GB/T2570,委托具有工程质量检测资质的第三方进行。

(2)强度要求——物理性能检测结果需要符合表1所列的强度要求。

表1 管道内衬材料的强度要求一览表

4.7.5 闭水试验

除非应业主的要求,否则一般不做。

4.7.6 资料验收

完工后,提交完善的技术资料,包括软管材料和树脂材料的质量保证书,材料厚度计算书,内衬施工前后的管内CCTV录相资料,检测数据及施工作业照片集,用于存档备查。

5 CIPP施工常见的质量问题及原因分析

原位固化法施工常见的质量缺陷表现为起皱、气泡、软弱带、隆起、开裂等方面。

5.1 起皱

在CIPP修复工程中可能出现轴向和环向两类皱褶。轴向皱褶产生的原因可能是老管内径测量值不准确,内衬管直径偏大引起;环向皱褶产生的原因可能翻转压力不够、旧管道接口错位严重所致。

5.2 起泡

在施工中,固化温度过高或防渗膜与纺织毛毡粘连不牢,就可能出现气泡现象,降低管道使用寿命。

5.3 软弱带

在施工中,如果未严格按工艺要求实施,可能会由于内衬固化不彻底,从而出现软弱带。如加热温度不够、固化时间不足,都可能导致软弱带的发生。局部的可以切除后采用局部修复,严重的应重新返工。

5.4 隆起

管道内垃圾清除不干净或老管道接口错位,都可能引起内衬管的隆起。

5.5 开裂

主要原因是内衬管固化后冷却过快引起收缩所致。

因此,在施工中应针对可能出现的质量隐患,及早采取预防措施,严格按施工工艺和材料性能参数的要求组织施工,确保施工质量。

6 结语

随着城市建设的飞速发展,城市地下管网的规模不断扩大,新建排水管道的敷设难度越来越高,相应出现管道的结构性和功能性损坏现象显著增加。从经济效益和社会效益角度考虑,CIPP修复技术以其施工时间短、对交通影响小、环保节能、耐久强度高及适用范围广等优点逐步显现出优越性,市场占比逐年提高,逐渐成为排水管道养护维修的一个新手段。因此,对排水管道的非开挖修复技术的归纳总结和推广应用,对保障城市排水系统的安全运行具有十分重要的意义。

非开挖技术修复管道的应用难题在于修复费用高,主要原因是有些修复材料和设备主要依赖进口,以及修复规模小,使得修复成本大幅上升。随着修复材料和设备的逐步国产化,修复费用就会大幅降低。届时,管道非开挖修复方法将成为排水和市政行业建设的重要组成部分,不久的将来,必将广泛应用于城市管网的非开挖修复工作。