E42废热锅炉的设计及制造

(中航黎明锦西化工机械(集团)有限责任公司,辽宁 葫芦岛 125001)

废热锅炉是我公司为锦西天然气公司设计制造的高压换热器。此设备为首次国产化设备,原设备为进口设备。由于原设备近两年来管头部分泄漏严重,接近一半换热管被堵死,严重影响整套设备正常生产,该公司从设备制造周期及运输便利等方面考虑,委托我公司进行设计制造。

废热锅炉按ASME Ⅷ div2进行设计制造,设备直径φ1300,设备总长7082 mm,换热管最短直段长为2960 mm,最长直段长为3270 mm。

1 废热锅炉结构特点及主要技术参数

1.1 废热锅炉结构及主要参数

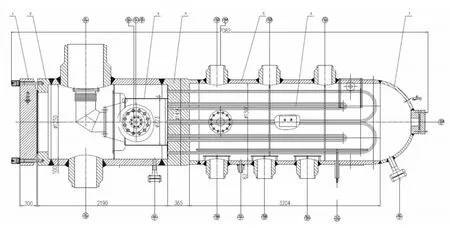

废热锅炉结构见图1,技术参数见表1。

图1 废热锅炉结构图

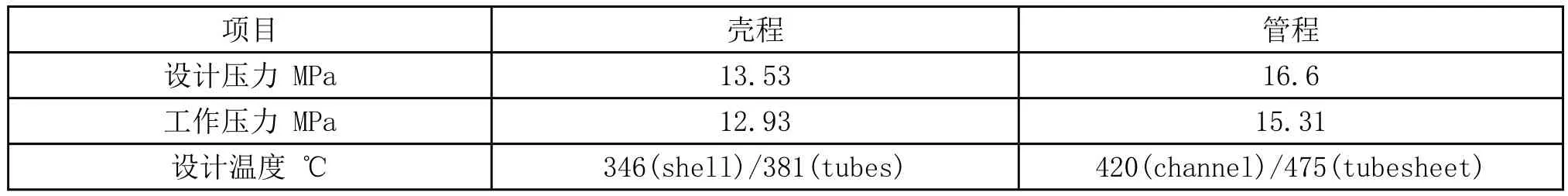

表1 废热锅炉主要技术参数

工作温度 ℃ 331 487(in)/380(out)物料名称 水和蒸汽 工艺气体腐蚀裕量 mm 3 3换热面积 m2 84.5液压试验压力 MPa 17.66 22.93

1.2 结构特点

(1)平盖与管箱法兰密封采用金属垫密封结构,金属垫材料为304+inconel600(堆焊),法兰材料为SA336F22CL3,密封面处采用inconel600堆焊,设备安装就位后将金属垫与法兰进行密封焊,既能保证金属垫的耐高温性能,又能保证设备正常运行时的密封性能。

(2)管箱双管程结构由内筒(inconel600材料)分为内外两个管程,内筒规格为φ773×6。

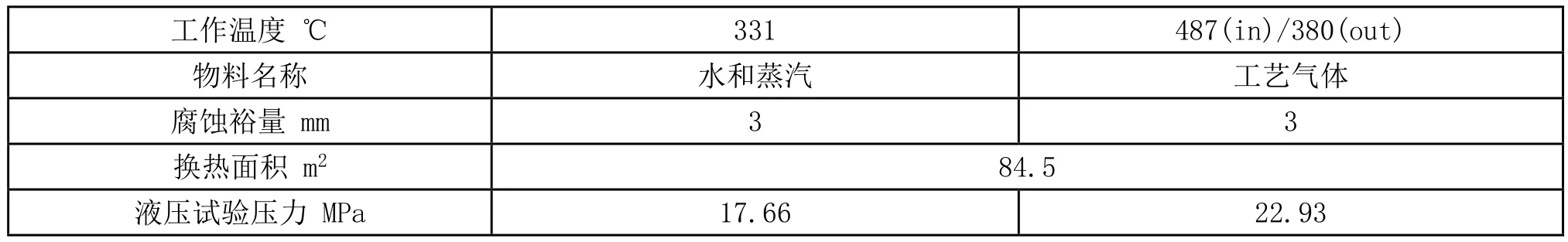

(3)U型管的布置如图2。

图2 U型管布管图

每1/4区域为一组U型管布管区,内外U制,并按所标注的数字对应关系及顺序进行穿管,节点放大图详见图3。

图3 节点放大图

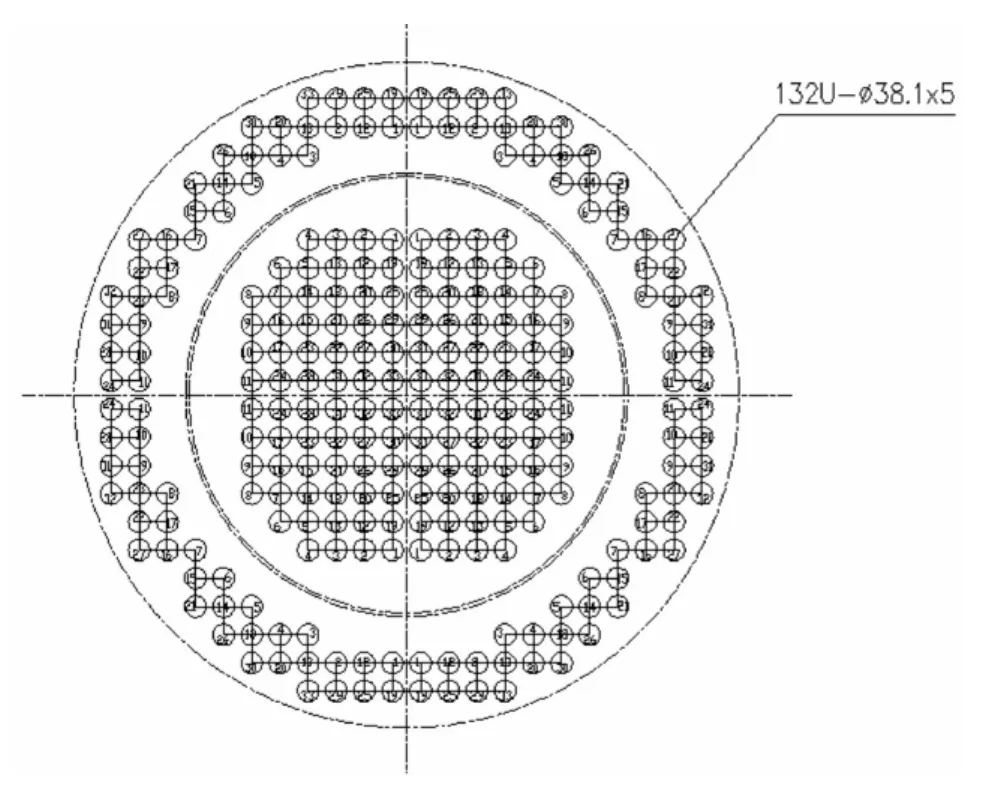

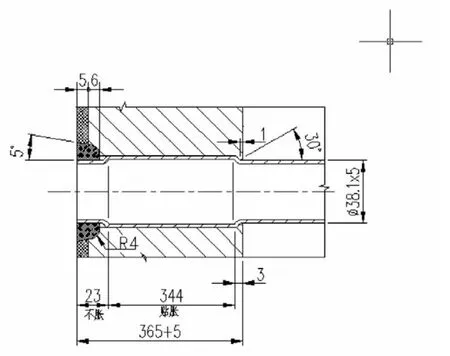

换热管与管板的连接形式分别见图4、图5。图4为外部区域132个管头,换热管内不带有内套管,图5为内部区域132个管头,换热管内带有内套管,且内部换热管直段长度比外部换热管直段长短8 mm,管端与管板堆焊层平齐。

图4 外部换热管与管板焊接

图5 内部换热管与管板焊接

2 结构设计

(1)高温高压下管板与换热管的连接通常采用胀接与焊接并用的方法,因胀接虽然可以承受较高压力,但当温度升到300℃- 400℃时,蠕变造成的残余应力很快使换热管胀接处失效。仅采用强度焊结构,虽然可承受更高温度和较高压力,但在高温下由于循环应力的作用,焊口极易发生疲劳裂纹,且间隙腐蚀可加速接口被破坏。因此本设备换热管与管板的连接采用强度焊加贴胀结构,避免了高温高压下换热管与管板连接处发生应力破坏。

(2)由于管箱侧温度较高,管箱侧管板部分采用堆焊结构,主要起热防护作用,管板与换热管的连接处,由于可能出现应力集中,在高温、高速气流的冲蚀下,为最薄弱环节,所以在管箱侧的管板上堆焊一层inconel600耐高温材料,并在高温气体进口处的换热管端增加一段长度为395mm的内套管,材料为inconel600,使管程进气口处的高温气体通过内套管进入换热管中,从而降低了管板与换热管连接处的温度,起到了很好的热防护作用。

(3)由于本设备生产工艺具有特殊性:气体从A2口进入管箱内,并由A1口进入尿塔,由尿塔返回的气体由A1口中间带膨胀节的通道进入φ773内筒中,并进入与内筒相通的换热管内,由被内筒隔开的外部换热管返回到管箱内,并由A3口排出进入下一系统,这就造成内部132个管孔的位置无法与外部132个管孔的位置形成对称等距结构,且每根换热管的直段长度及弯曲半径通过计算很难确定,所以通过三维立体图形的布置解决了此问题,既保证了换热面积和最小弯曲半径,又保证了换热管之间的空间间隙。

(4)由于该设备属高温高压设备,故管板与管壳程筒体均采用焊接结构,一是为了减少不必要的重量及成本的增加,二是为了减少泄漏点。管箱采用平盖加金属垫密封结构,在现场安装后金属垫与法兰之间进行密封焊,避免设备正常使用时介质的泄漏。

(5)为了减少应力集中,管板结构槽处采用R型过渡,所有的接管与壳体的焊缝均为R圆滑过渡,接管内伸处也为R圆滑过渡,R值按应力分析计算结构确定。

3 设备制造

由于管板与管壳程筒体为焊接结构,且管箱材料与壳程筒体材料不同,不能同时进行热处理,所以将设备分为四大部分:(1)平盖部分;(2)管箱部分;(3)管板与壳程筒体部分;(4)球形封头组件。并按上述四大部分进行部件组焊及热处理,合拢口为球形封头与壳程筒体间环焊缝和管箱筒体与管板间环焊缝,解决了穿管后管板与壳程筒体环焊缝无法进行射线检测的难题。

3.1 主要零部件的加工

3.1.1 管箱筒体的制造

管箱筒体规格:内径φ1250 mm,δ=100 mm,L=1820 mm;材料为SA336F22CL22,筒体上开孔直径分别为φ856 mm及φ570 mm。φ489 mm,φ40 mm,由于筒体直径小,壁厚较厚,开孔直径较大且数量多,很容造成筒体变形。因此开孔时基本步骤如下:

(1)先在筒体两端增加合适的工装支撑圈。

(2)由于管箱筒体材料为耐热钢材料,预开孔前需预热至220℃,然后按划线位置进行预开孔。

(3)转金工车间加工开孔及其坡口。

(4)对坡口表面进行100%磁粉检测。

(5)在大开孔处加工装支撑圈。

3.1.2 管板的制造

管板规格:φ1450×625mm,材料为SA336F22CL22,管箱端的管板需堆焊5mm inconel600材料。管板管孔规格:管孔数264个,钻孔处管板厚度365 mm。

加工工艺安排:

(1)管板锻后粗加工并进行100%超声波检测,并进行一次加工,对被堆焊表面进行100% 磁粉检测。

(2)对管板整体入炉预热220℃,进行过渡层堆焊,堆焊过程保持层间温度不得低于180℃,焊后立即进行消除应力热处理,然后再进行面层堆焊。

(3)对堆焊面进行机加工,加工后的堆焊层表面进行100%渗透检测。

(4)管板孔采用多孔数控钻床加工,加工后管孔位置准确,管孔直径全部在公差范围之内。

3.2 各部件工艺安排

3.2.1 管箱部分

管箱部分包括管箱筒体、管箱法兰及各接管锻件,材料全部为SA336F22CL3,属耐热材料,为保证焊接质量,避免产生热裂纹,因此在焊接前进行了220℃的预热处理,焊接过程中保持层间温度不低于180℃。

由于管箱筒体较厚,组对管箱法兰与管箱筒体,并采用自动焊,焊后的环焊缝先进行一次中间热处理,避免待全部接管组对后整体热处理前产生热裂纹,所有件组焊后如不能立即进行消除应力热处理,必须进行消氢处理。24 h后对环焊缝进行100%射线检测和100%超声波检测,对角焊缝进行100%超声波检测和100%磁粉检测。实践证明此工艺安排科学合理,所有焊缝一次检测合格。

3.2.2 管板与壳程筒体部分

管板及接管材料为SA336F22CL3,壳程筒体材料为SA302B,为保证焊接质量,避免产生热裂纹,在焊接前进行了220℃预热处理,焊接过程中保持层间温度不低于180℃,所有的A、B类焊缝均采用自动焊接,焊后进行整体热处理。所有件组焊后如不能立即进行消除应力热处理,必须进行消氢处理。为防止热处理变形,组对前在筒体内部增加工装支撑圈。24 h后对环焊缝进行100%射线检测和100%超声波检测,对角焊缝进行100%超声波检测和100%磁粉检测。检测合格后穿换热管。

3.3 总组装

合拢封头与壳程筒体环焊缝及管箱与管板的环焊缝,并按要求进行预热、消氢处理、消除应力热处理,24 h后对环焊缝进行100%射线检测和100%超声波检测。

4 结语

通过合理的结构设计及编制详细的加工制造工艺,设备制造顺利,没有返修。该设备已投入使用,运行状况良好。

[1]方子风. 废热锅炉设计[M].上海:上海科学技术出版社,1987.

[2]ASME VIII div2[S].美国机械工程学会,2004.

[3]ASME II A 材料篇[S].美国机械工程学会,2004.

[4]ASME II D 性能篇[S].美国机械工程学会,2004.