反渗透海水淡化系统的改良与国产化研究应用

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

反渗透膜系统从无到有已高速发展了60多年,海水淡化领域对此需求越来越大,同时也对反渗透膜系统提出了越来越高的要求。由于历史原因,我国膜技术的起步较晚,与发达国家存在一定的技术差距。因此,对反渗透膜技术的改良及国外成熟技术的国产化,就尤为重要。

1 反渗透造淡系统介绍

1.1 反渗透造淡系统工作原理

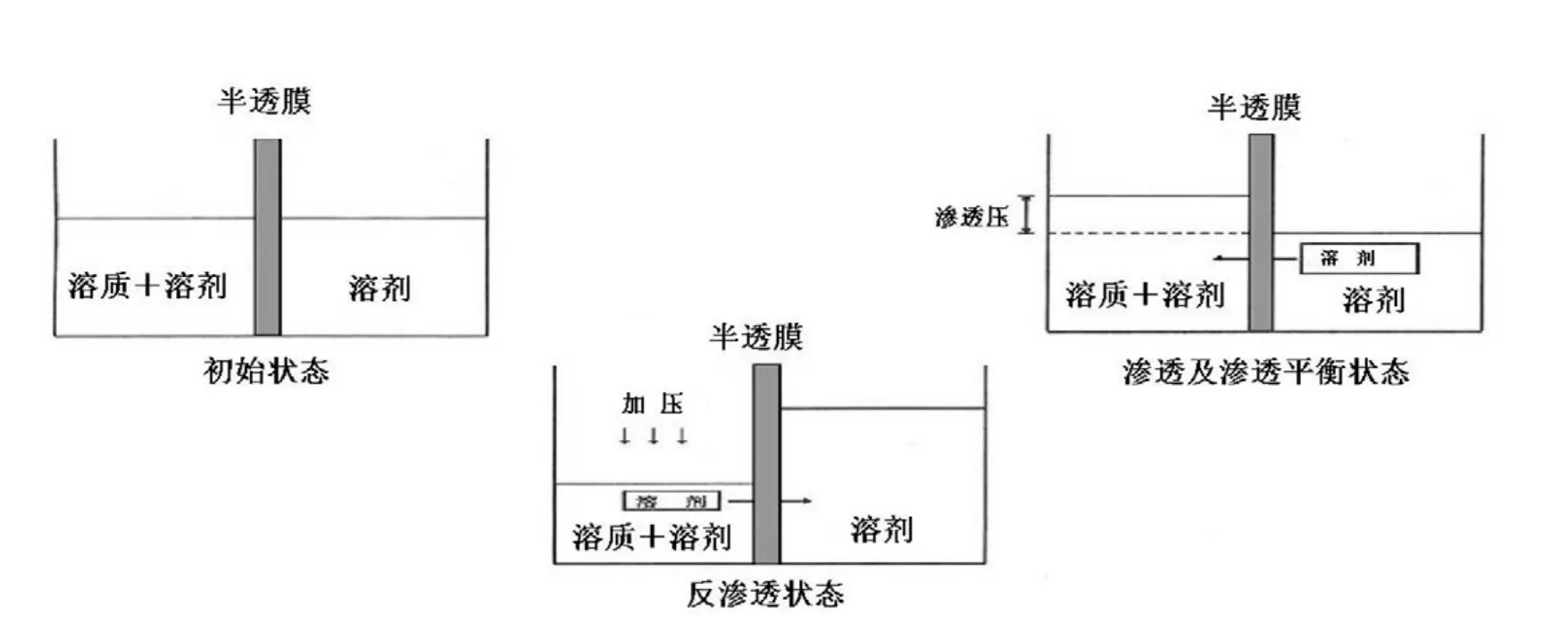

反渗透技术又称逆渗透技术,是一种以压力差为推动力,从溶液中分离出溶剂的膜分离技术。对膜一侧的料液施加压力,当压力超过它的渗透压时,溶剂会逆着自然渗透的方向作反向渗透,从而在膜的低压侧得到透过的溶剂,即渗透液,高压侧得到浓缩的溶液,即浓缩液。若用反渗透处理海水,在膜的低压侧得到淡水,在高压侧得到浓水,见图1。

图1

1.2 反渗透造淡系统工艺流程

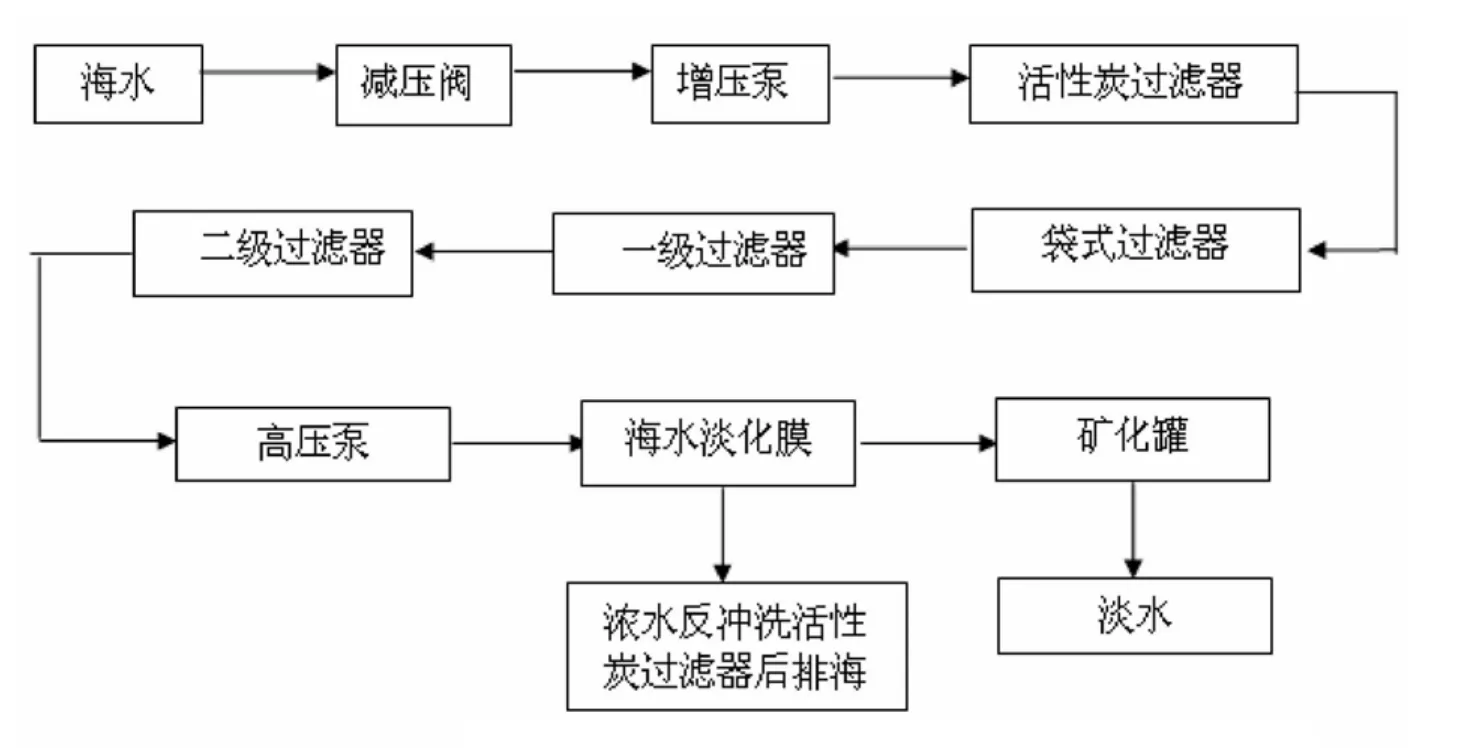

造淡系统共分四步,进行不同分工的过滤,最后进入矿化罐得到直饮纯水。系统运行原理如下:

第一步:原水(海水)经减压阀调整压力后,由增压泵提高到系统运行所需的压力,调压后的原水首先进入活性炭过滤器,进行第一步过滤。此步主要过滤原水中可能存在的较大颗粒物质,如泥沙,有机物等。

第二步:经过活性炭过滤后的海水,进入袋式过滤器。经过袋式过滤器过滤的海水,会流入一级过滤器(即缠绕式过滤器),在这个过滤器中,海水中大于1μ的杂质均被拦截。通过的海水进入(即折叠式过滤器)。二级过滤器会拦截海水中大于0.5μ的杂质。

第三步:经过两次过滤的海水,由高压泵再次增压,进入反渗透膜装置。在对反渗透装置进行加压的情况下,可以使其中海水中的水分子部分透过半透膜,形成淡水。剩下的海水浓度增高,形成浓水。

第四步:淡水通过淡水管道进入矿化罐处理。经过矿化罐矿化的淡水,通过在线仪表的连续检测,在确保水质的情况下,源源不断地流向用水终端,最终形成的成品淡水,其清洁度,符合饮用水国家标准,还具有多种对人体有益的矿物质。

反渗透系统工艺流程图见图2。

图2 反渗透系统工艺流程图

2 成熟技术国产化研究与实践

2.1 多级过滤技术国产化

目前的国产反渗透海水淡化系统,均在反渗透膜罐前采用二级过滤模式,即活性炭过滤加精密过滤,或袋式过滤加精密过滤,为反渗透膜提供相对洁净的工作环境。经实际运行发现这种过滤模式存在严重问题。

从表面上看,这种过滤模式,工艺简单,过程短,效果也不错。但在相同工况下,传统的二级过滤,使得每一级过滤装置的负担更重。这种重负会产生三种不良效果。

(1)总纳污量低。导致整个系统须频繁更换滤芯,维护费用增高。同时导致系统整体运行时间减少,连续运行能力低。

(2)过滤效果变差。在滤芯中迅速积累的杂质会导致滤芯局部纳污达到饱和,滤芯的压差增大,进而导致颗粒物的穿透动能增大,造成过滤效果变差。

(3)系统安全性低。传统二级过滤容错率低,一旦某一级过滤过程出现问题,另一级将无法承受过滤所有杂质的重担,发生迅速堵塞或达到纳污量上限。严重时,透过滤器的杂质会破坏反渗透膜,甚至导致整个系统崩溃。

为解决这些问题,技术人员研究了美国过滤技术,美国过滤技术将系统改为多级过滤,即原水按顺序送入活性炭过滤器、袋式过滤器、一级过滤器(缠绕式过滤器)、二级过滤器(折叠式过滤器)进行多级过滤,方可通入反渗透膜装置(见图2)。这样的多级过滤模式克服了传统二级过滤模式的许多弊端。

(1)增加了系统的纳污量,从而大大减少了更换滤芯的频率,减少了备品备件的数量,提高了设备连续运行的时间。

(2)过滤效果提高。多级过滤对于每一级的过滤器所进行过滤内容分工明确,使每一级过滤器的负荷均匀,使得原水得到传统二级过滤不可比拟的过滤效果,以保证反渗透膜的优良运行环境。

(3)系统安全性提高。多级过滤系统极少出现某一过滤器承受过多过滤压力的情况。即使某一过滤器出现故障,其余过滤器依然分担了过滤任务,使整体系统可以正常运行。同时,故障部位也会由压力差值等形式清晰地表现出来,从而得到及时的检修。

综上所述,多级过滤系统的优良表现决定了它将是反渗透造淡机系统的主流过滤模式。

2.2 软管减压技术代替传统阀门减压方式

传统反渗透系统在膜装置的浓水出水口设置一个减压阀,以调节反渗透膜的原水侧的高压。在系统正常工作时,阀门开度需固定,以保证反渗透膜原水侧的压力的恒定。在实际工况下,海上工作环境恶劣,海风海雾以及海水都会对阀产生腐蚀,不但可能缓慢改变阀门开度,使压力失准,更有可能使阀门锈蚀,造成阀门卡死,失去调节压力的效果。

改用调节耐腐蚀的高压软管的长度进行压力调节,可以减少一个阀门,降低开支,同时省去人工调节阀门的步骤,永久固定浓水出水口的压力值,减少产生错误动作的可能,提高了系统安全性。

2.3 活性炭过滤器反冲洗流程的改良

以往国内对活性炭过滤器的反洗,一般采用一个固定泵进行加压,用原水对活性炭过滤器进行反洗作业。这样的流程需要有一个独立的反洗泵对活性炭过滤器进行反洗,随之带来的问题是,必须考虑此泵的运行与维护情况,必然占用整体系统的部分运行功耗。如果此泵发生故障,将造成无法反洗,同样会使整个过滤程序无法正常运行。用原水反洗活性炭过滤器的另一个问题是;反洗时,原水中的杂质,可能停留在活性炭过滤器中,导致反洗效果不佳。

研究人员在对比国外反渗透技术时,对国内传统反洗技术进行了改良,即:用反渗透产出的浓水用于反洗作业。这样的改动具有三个明显的优势:

(1)减少了一个反洗泵,使系统能耗显著减少,提高了系统的可靠性性。

(2)被用来反洗的浓水,是经过多级过滤的洁净的水。在反洗过程中,不必担心任何原水可能带来的杂质二次污染活性炭过滤器。

(3)利用反渗透浓水端的压力,为反洗活性炭过滤器驱动力,对能量进行了回收利用,进一步降低了系统的能耗。

3 自主技术对反渗透系统的改良

3.1 降低系统运行能耗

通过实际观测与实验,研究人员对降低系统能耗进行了改良。占反渗透造淡机系统能耗比重最大的,是反渗透膜装置入口的高压泵。对高压泵的改型,可以对节约能耗起到最直接的效果。改型后的泵与某平台同类型原用泵相比,耗能大大降低,有关数据见表1。

表1 泵改型前后对比

对比表1可知,高压泵改型后,在保证流量与扬程的情况下,能耗大大降低,仅为原来的1/3。泵的体积更小,噪声低,温升低,维护周期长,更符合平台使用要求,安全系数得到提高。经初步计算,每台泵按全年工作350天,每年可节约218400 kW/h电力,按每千瓦电0.8元计,每年可节约人民币17.47万元。

3.2 改善系统入口原水压力波动

平台反渗透造淡系统所用的海水,一般都来源于平台海水泵,而海水泵不仅对反渗透造淡机系统提供海水。当多个系统用海水高峰或低谷时,反渗透造淡机系统入口海水压力会发生波动。这种波动,会造成膜工作环境的频繁变化,可能导致过滤装置和反渗透膜的物理性形变与损坏,致使系统工作失衡。考虑到这一问题,在系统原水入口处增设一个控压阀。控压阀对入口水压进行统一调节。原水流经控压阀后,都维持在一个恒定的压力不再变化,以保证膜工作环境稳定,延长膜的使用寿命,最终产出的淡水质量更为稳定。

4 反渗透造淡机系统应用

反渗透造淡机系统在中海油西部海域曾经有过应用。自2007年开始,中海油西部某气田选用进口的反渗透造淡机系统,但投用不久就出现高压泵损坏无法继续运行等故障,乃至使用一段时间后因设备运行和维护成本太高而停用。

2012年8月,中海油西部某油田群平台采用国产的反渗透造淡机系统并投入使用,至今已连续运行一年,系统的产水品质和产量正常,运行状况安全可靠。该系统日造淡水量20 m3,所造淡水完全满足公用站系统、洗澡、洗衣和应急情况的人员生活饮用等要求,大大减少了船舶往来运输淡水的成本,节约了可观的生产运营费用。相对于进口设备,国产反渗透造淡机系统运行更加平稳,运行维护成本更低,而且国产反渗透造淡机系统采购价格和交货周期都远优于进口反渗透造淡机系统。

综上所述,国产反渗透造淡机系统完全可以满足远离陆地的海上平台的使用要求,其综合性能更优,适合在海上采油、采气、钻井、勘探作业平台中推广应用。

5 结论

经对国外反渗透系统的研究,通过将海水造淡机装置设计为多级过滤、改减压阀限压为高压软管固定压力、使用浓水反洗活性炭过滤器等多种措施,大大提升了反渗透系统的整体稳定性,人工操作更为便捷,系统能量得以回收再利用。通过对反渗透系统的不断研究与探索,研究人员用自主技术进行了反渗透系统的改良,对高压泵进行了改型,克服了系统入水的压力波动,有效地降低了系统的运行成本,节约了电力消耗,改善了膜的工作环境。反渗透造淡机系统在设计制造完善中,拥有了更强的运行效率,也拥有了更强的竞争力。

鉴于国产造淡机系统的稳定性及可观的经济效益,随后在建的新项目中也采用了国产反渗透造淡机系统。展望未来,此项技术必将在海上平台建设中得到广泛推广。

[1]刘茉娥. 膜分离技术[M].北京:化学工业出版社,2000.

[2]东丽集团膜产品事业部. 东丽膜产品技术手册[M]. 2010版.

[3]王越,王世昌,徐世昌等.反渗透海水淡化系统能量回收装置研究[A].第一届全国化学工程与生物化工年会论文摘要集(下)[C].2004.