利用水环流装置解决木塑挤出机分段温度耦合

曹 键,徐凯宏,谷志新

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

在全球资源的日益短缺的大环境下,节能环保的材料越来越被人们所关注。而木塑复合材料(Wood-plastics composites)恰恰符合节能环保的要求[1]。它是将塑料与木质材料通过各种复合方式所制成的一种绿色环保型复合材料。既能减少农作物、塑料等产生的环境污染,又能对废弃物再利用,实现节能环保[2-3]。木塑复合材料具有易成型性和易加工性的特点。不但可以任意粘接、切割、涂饰,还具有使用寿命长、抗虫蛀强、吸水少等优点,故被广泛应用于家具、建材、物流包装等各个领域[4]。

挤出机起源于18世纪,由英格兰的Joseph Bramah于1795年制造的手动活塞式压出机被认为是世界上第一台挤出机[5]。随着技术的创新和发展,根据螺杆、工艺的不同已经研制出了各种类型的挤出机。虽然单螺杆挤出机应用最早,但其凭借经济性强、易操作、易改良、使用范围广等特点仍然被广泛应用。目前我国木塑挤出机行业其中80%~85%使用的是单螺杆挤出机[6-7]。文章的水环流装置就是基于单螺杆木塑挤出机装备设计和使用的。

1 木塑材料挤出机的工作原理

木塑复合材料的挤出成型原理简单来说,就是通过挤出机中螺杆的旋转、挤压、加热等一系列方式将塑料和木质纤维两种物料充分熔融、混合。然后通过螺杆对机头口模的挤压成型[8]。

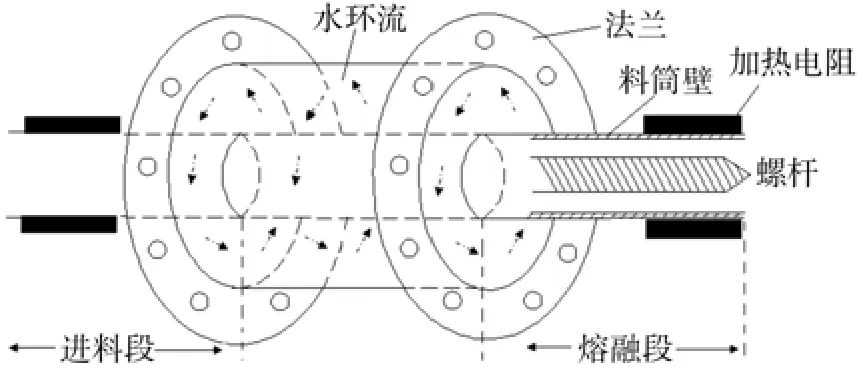

木塑挤出机生产线主要包括主机和辅机两部分。主机部分由传动系统、挤压系统、控制系统和加热冷却系统组成[9]。而水环流装置就是作为隔热冷却系统的一部分。辅机部分由冷却定型箱、牵引机、切割装置等组成。木塑挤出机的主要成型设备由图1所示:

图1 木塑挤出成型设备的组成Fig 1 Diagram of WPC extrusion molding equipment

木塑挤出机整个工作过程大致如下:首先,将配制好的混合物料通过加料料斗送入挤出机中,物料在螺杆的旋转下被向前输送,在料筒内熔融塑化为均匀熔体。然后在螺杆的推动下进入机头口模,从口模中挤出成型。最后在牵引机的作用下,材料不断向前运送。同时经过冷却定型箱冷却。最后被切割成标准型材制品[10]。在整个过程中挤出机是整个木塑成型设备中的最主要的部分。

2 木塑挤出成型工艺的关键因素

影响木塑挤出制品质量的可变因素有很多,包括机头压力、挤出速度、温度、口模间隙、真空定型等[11]。其中温度、机头压力和挤出速度较为关键的因素[12]。

2.1 机头压力

机头压力的大小直接影响木塑复合材料的加工性能和外观质量。在木塑材料挤出成型的过程中,物料在机筒内部同时受到螺杆的挤压和机头的反作用力,使木塑材料达到熔体混合、密实、塑化。当机头压力不足吋,会造成木塑制品的内在密实性差,导致生产不连续, 制品表面粗糙,外观质量欠佳从而影响挤出质量。要得到适合的机头压力,可以通过调节螺杆转速和机头温度来实现。

2.2 挤出速度

挤出速度也是影响木塑制品质量和产量的关键因素。挤出速度主要受螺杆转速,螺杆、料筒和机头的结构等因素的影响。在外界条件一定的情况下,螺杆转速直接影响挤出速度。转速过低时,木塑材料塑化和混合不充分。同时会在流道内停留时间长,导致物料冷却固化过早。对产品质量造成影响;转速过高时,机筒内物料受到的摩擦力、挤压力增大,导致机筒内热量过大。会使木塑材料发生焦化降解。

2.3 温度

温度是木塑复合材料挤出成型过程中极其重要的因素,温度的控制对挤出制品的质量影响非常大,贯穿于整个木塑挤出过程中。挤出成型过程中,物料的热量来源于料筒外加热器传导的热和物料被压实沿螺槽移动过程中与料筒、螺杆及物料之间相互作用所产生的热。

挤出温度过高会使物料易降解,熔体的粘度降低,挤出压力不足,造成制品表面粗糙,强度差,影响挤出质量;挤出温度过低会使塑料塑化不良,包裹木粉不充分,也会影响制品的强度[13]。同时,整个过程对于口模温度的控制精度要求很高,温度过低或过高都会使熔体破裂。温度的控制包括对料筒和机头的温度控制。目前经过专家研究木塑挤出机实际加工过程中各段温度标准如表1所示:

表1 挤出机各段温度参数Table 1 The temperature parameters of extruder

料筒温度(Ⅰ~Ⅱ):料筒温度直接影响木塑材料的混炼塑化效果。在木塑复合材挤出成型过程中,为使松散的冷料在加料口附近不黏在一起,保证其在固体输送段顺利输送,加料段的温度不宜过高[14]。当物料在进料段时,料筒进料段的温度不宜过高,应控制在165 ℃左右。温度过高会使木塑纤维直接碳化。当物料进入熔融段时,料筒的温度可以升高一些,保持在180 ℃左右。这样可以使木质纤维材料和热塑性塑料在熔融段充分混合、塑化,从而便于木塑材料在机头段的挤出成型。

机头温度(III):机头温度的高低直接影响木塑材料的成型质量。如果机头温度过高,会降低木塑材料的熔体黏度。导致机头压力降低,增加定型难度、甚至无法成型。挤出的制品不仅表面粗糙,而且强度差、不耐用。如果机头温度过低,会增大木塑材料的熔体黏度。使熔体流动困难,导致物料在料筒内过早冷却固化,在流道内填充不足,使机头压力增加,挤出机的负荷加大,成型困难。为了保证熔体的挤出质量,机头温度应控制在190 ℃左右[15]。

2.4 温度耦合

在木塑复合材料挤出过程中,需要对温度进行精确的控制,以便合理的设置温度参数,利于挤出成型。而且为了保证挤出产品的质量,工艺要求物料在挤出机机筒中不同部位有不同的温度,因此机筒各个温度控制区域的温度设定值不同。但是,由于各区域在物理空间上相距较近,相互之间的热量传递剧烈,所以区域之间有强烈的温度干扰。例如,在系统温度保持稳定的状况下,提高单一区域加热量会造成其余相近区域温度的升高,从而引起多个区域的温度波动[16]。这种作用使得各区域之间的相互依赖性加强,形成紧耦合。

对于解决温度耦合问题,国内外大多研究控制算法,解决温度耦合问题。但是对于解决温度耦合的冷却装置研究,尚无涉及。只在算法中优化,没有实际装置工艺的支持,还是无法真正的实现木塑制备过程中温度耦合问题的解决。

3 水环流装置

3.1 水环流装置工艺的总体设计

国内外对于解决木塑挤出机分段温度耦合问题的装置研究尚少。设计一套隔温解耦合装置是十分必要的。

本文设计的是利用水流循环,来阻隔挤出机各段的温区。通过冷水在装置内的循环流动,使高温区的温度下降,从而阻止高温区的温度向低温区传递,影响低温区的温度控制。水环流只是整个温控系统中的一个创新的隔热冷却装置,需要与温度传感器、控制器等共同作用,才能实现各段温区的温度解耦合。

3.2 水环流装置结构

整个水环流装置通过法兰连接在各段料筒之间。法兰(f l ange)连接就是把两个管道、管件或器材,先各自固定在一个法兰盘上。在两个法兰盘之间,加上法兰垫,用螺栓紧固在一起,完成了连接。法兰连接使用方便,能够承受较大的压力。

以进料段与熔融段之间的水环流装置为例,结构如图2、3所示。在两个法兰之间焊接成一个套在挤出机料筒的封闭圆环柱形套箱。整个圆柱套箱高五公分、长两公分,在箱壁上下分别有进水孔和排水孔,分别连接到进水管与排水管。

图2 水环流装置等轴图像Fig. 2 Water circulation device shaft

图3 水环流装置侧视图像Fig. 3 Water circulation device side view

进水管道焊接在环流套的中央,保持斜向上的角度,使水流冲入在环流套中,防止直接冲在料筒内壁,造成环流失效。每个水环流装置的进水管都分别连接到一个主管道,运行时控制每个管道阀门的开关。这种设计方便控制、节约成本,还可以根据水环流装置数量的改变增减管道数量。进水过程如图4所示:

图4 进水系统示意图像Fig. 4 Schematic diagram of water system

排水管道焊接在进水孔的下方,冷水环流一圈后从排水孔排出。每个排水管道连接到集中存水池中,待热水冷却到适宜温度后,可连接到进水主管道继续使用。实现装置水源的循环使用,节能环保。

3.3 水环流装置的位置选取与运行

在本文中,需要两个水环流装置,分别安放在整个挤出机的进料段与熔融段之间、熔融段与机头段之间。可以根据挤出机的类型、大小、工作段的不同选取不同数量的水环流装置。

以进料段与熔融段之间为例,水环流整个运行过程如图5所示。当温度传感器检测到熔融段温度到175 ℃时,控制器通过运算立即发出控制信号,打开水环流的进水阀,冷水从进水孔冲入,在水环流箱内与料筒外壁之间环绕,从排水孔流出。从而实现阻隔熔融段的高温传递到进料段。当熔融段温度减低到设定温度后,控制器发出控制信号,关闭水环流阀门。

图5 水环流运行过程示意图像Fig. 5 Schematic diagram of water circulation process

4 结 论

该装置在木塑挤出机分段温度控制系统试验中,能够较好地为分段精度温度控制的实现提供帮助。但是,水环流装置只是温控系统中一种创新的阻隔冷却装置,要想达到整个分段温度的精确控制还需要有智能的温度控制算法、精确的温度传感器和运算能力强大的控制器。整个温度控制系统经过试验证明,已经达到预期要求。可以实现各段温度的精确控制,控制精确度可以达到±0.8 ℃。

此装置不仅可以用在木塑复合挤出机中。还可以根据设备的不同和对象不同,稍加更进推广到其他类型挤出机和受到分段耦合影响的机械设备当中。装置未来具有很强的推广性和可行性。

[1] 沈凡成,贾润礼.木塑复合材料的研究进展与发展前景[J].塑料助剂,2010,(1):5-10.

[2] 刘 柳,夏 英,马 春,等.木塑复合材料的研究进展[J].塑料科技,2006,(6):90-93.

[3] 王成云,佟常飞,肖吕芳.一种新型塑木材料的制备及其应用前景[J].人造板通讯,2002,(7):17-20.

[4] 林 翔,李建章,毛 安,等.木塑复合材料应用与研究进展[J].木材加工机械,2008,19(1):46-50.

[5] Nan Jiang, Changwei Zhu. Study on Extrusion Characteristics of the Tri-Screw Extruder.Polymer-Plastics Technology and Engineering, 2008,47(6):590-594.

[6] 王加龙.塑料挤出成型[M].北京:印刷工业出版社,2009:1-15.

[7] 江 波.我国塑料挤出成型机及辅机的发展现状与技术水平分析[J].橡塑技术与装备,2002,(10):1-5.

[8] 熊 伟,李大纲,周道宏.影响木塑复合材料挤出成型质量因素分析[J].林业机械与木工设备, 2008,(7):15-18.

[9] 陶思扬.基于PLC的挤出机控制系统的设计与研发[D].武汉:华中科技大学,2006.

[10] 翟雁君.模糊PID控制算法在木塑复合材料挤出温度控制中的仿真研究[D].哈尔滨:东北林业大学,2009.

[11] 夏 田,张晓朋.基于PLC的挤出机控制系统设计[J].机械设计与制造,2008, (12): 45-46.

[12] 胡 娜,吴志平,王国栋,等. 木粉/聚乙烯阻燃复合材料的阻燃特性和力学性能研究[J]. 中南林业科技大学学报,2012,32(1): 28-31.

[13] 黄淑芹,闫承琳,李光哲.浅谈木塑复合材料及其生产工艺[J].木材加工机械 2011,22(3):38-42.

[14] 李雪婧.基于PLC的单螺杆木塑挤出机控制系统的研究[D].武汉:武汉理工大学,2012.

[15] 谢力生,牛 义. 刨花板常规热压传热研究[J]. 中南林业科技大学学报, 2005,25(5):66-70.

[16] 张海燕.塑料挤出机温度控制系统设计[D].武汉:武汉理工大学, 2011.