轨道板式车辆减速器的研制

李秀杰

车辆减速器是驼峰编组站中设置在线束或股道的车辆调速设备,与驼峰控制系统配合,用来对溜放中的车辆进行速度控制,使车辆保持适当间隔或者溜入调车线的速度满足安全连挂要求。车辆减速器对提高驼峰车辆编解效率、保证驼峰作业安全非常重要。

减速器在制动过程中,车辆重量对减速器的垂向负载以及纵向冲击都非常大;缓解时车辆与浮起的基本轨瞬间落到减速器基础上,对减速器的垂向拍击也非常大,负载最终会通过减速器机体传到混凝土基础上。对混凝土制品来说,冲击和震动的工作载荷是非常恶劣的工况。尤其是近年来,随着车辆轴重增加,对基础的冲击力也大大增加。例如,2006年以来,C70等23t轴重货车逐步使用,到2012年,已占全部车辆的35%以上,有些编组站可达50%~70%,对减速器使用和维修是巨大考验。关键零部件受力增大,接近零部件强度上限,出现了制动钳、制动轨、高强螺栓和设备基础的开裂等问题。因此,改进减速器混凝土基础以适应车辆轴重不断提高的实际需求,是亟待解决的问题。

1 既有轨枕板基础分析

减速器现有基础为钢筋混凝土轨枕板形式,为满足减速器对基础的需求,外形需要有高出的承轨台。为保证下部基础稳固,现场使用时将轨枕板连接成整体形式。如图1所示。通过预制或现场施工方式,采用钢筋混凝土二次浇筑方法将多块轨枕板连接成为整体道床。

图1 经二次浇筑形成整体道床

轨枕板在生产、使用和维修等过程中,存在以下不足:

1.生产过程中,因轨枕板形状复杂,凸起的承轨台较高,振捣和脱模过程比较困难,表面易产生气泡,脱模时易造成边角破损。

2.整体道床二次浇筑易造成界面结合不良,生产和运输中易形成裂纹,使用中易带来次生病害。

3.安装时易造成破损。现场施工时间紧,很多站场由于施工不当造成固定座压住基本轨。而工作中基本轨需要浮起,通过固定座螺栓将轨枕板混凝土拔起,轻者造成裂纹,严重时导致承轨台整体破坏。

4.混凝土材料本身抗拉、抗压强度差异大,其比值约为1/18~1/9,抗拉强度远低于抗压强度。减速器工作时,两端高出的承轨台受力,使轨枕板中部弯曲产生拉应力,当下部基础碎石不平整,中间高出时,容易形成负弯矩造成断裂。

5.施工过程中,紧固硫磺锚固螺旋道钉,扭矩超过上限会造成混凝土开裂 (标准要求紧固扭矩低于200 N·m);或者螺栓紧固不良,因循环摇动松动,进而造成混凝土破损。

6.混凝土破损后维修困难。一是维修时间紧。减速器是不间断作业设备,尤其在间隔位,要点维修影响正常运营,只能利用每天半小时停轮时间维修,时间严重不足。二是维修工艺复杂,难度大。环氧树脂等施工材料对环境温度要求高,维修需要模板,修后需要静停养护。因此,轨枕板的修复一直都是减速器维修的一个难点。

以上问题给设备带来很多隐患,维修难度大,影响设备使用效果,亟待改进。

2 轨道板式减速器的研制

减速器基础近几年显现出对货运重载的不适应。而高速铁路新技术又为减速器设计提供了新思路。无砟轨道技术,尤其是轨道板设计和生产工艺,为减速器混凝土基础改进提供了非常好的参考。

1.预应力混凝土技术。对轨道板施加预应力,防止轨道板受拉应力变形和开裂。

2.整体混凝土钢模,高频振捣技术。

3.现地蒸汽养生和浸水养生。

将以上新技术、新工艺应用于车辆减速器轨道板生产中,基础的整体水平焕然一新。

除了材料、工艺上的进步,设计上也在不断改进。减速器轨道板采用了外形简单的平板结构,为满足减速器工作中对基础形状的需求,采用了与轨道板配套的钢台座技术。将凸起的混凝土承轨台用整体钢结构的钢台座替代,简化了混凝土外形,消除了复杂形状造成的应力集中。钢材料代替混凝土材料受拍击,避免了混凝土的破坏。钢台座底面与混凝土接触面积大,是轨枕板的几倍,分散了受力,减小了压强,极大地改善了混凝土局部受力过大的状况。钢台座轨道板技术提高了基础强度,延长使用寿命,为减速器适应重载运输发展提供了解决方案。

3 有限元仿真计算

新技术的采用需要在理论计算上充分验证。因此,采用了有限元分析方法对轨道板基础进行校核,定量分析改进对基础的影响程度。

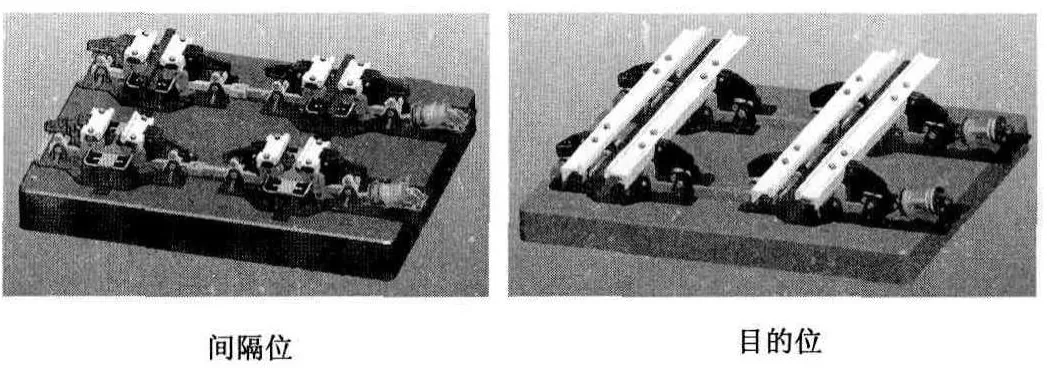

采用三维仿真技术建立车辆减速器仿真分析平台,通过平台对间隔位、目的位减速器进行尺寸校核、零件布置、运动干涉检查,如图2所示;采用有限元分析方法对基础和关键零部件进行机械强度校核、疲劳寿命分析、结构优化设计。仿真分析平台的应用提高了设计水平和一次成功率。

图2 应用仿真平台对车辆减速器进行模拟

除应用仿真平台进行减速器整体设计外,还对基础进行强度校核和对比分析,比较轨枕板和轨道板2种形式的差异,即对新设计采用的钢台座和轨道板分别进行仿真计算。图3、图4为应用有限元分析软件对钢台座和混凝土基础进行计算后的结果示意图。图中显示零件应力梯度分布情况,最大应力位置即图中箭头指示位置。通过颜色可以找到零件最大应力位置、最大应力值。比较不同零件的最大应力值,即可比较出零件的强度。计算结果如下:

1.钢台座工作中最大应力值远远低于材料许用应力,如图3所示。

2.轨道板正常工作中,最大应力值远小于材料许用应力值。

3.模拟非正常工况,下部基础不平使基础产生负弯矩时,轨道板最大应力为6.4 MPa,约为轨枕板最大应力的三分之一,如图4所示。

计算结果显示,轨道板比轨枕板的受力状况改善明显。

图3 对钢台座进行强度校核

图4 对轨枕板、轨道板基础进行强度校核

4 轨道板式减速器样机试制

为了验证理论分析结果,试制了样机,进行了现场试验。轨道板式减速器由于外形、强度、寿命等综合水平的提高,受到用户的欢迎。目前中国铁道科学研究院的轨道板式减速器系列包括间隔位T·JK3-B60型、T·JK3-B50型、适用于美国铁路的US136型;目的位T·JK2-B50型减速器。间隔位轨道板式减速器在苏家屯、宝鸡东、太原、阜阳等站场安装使用,目的位轨道板式减速器在新丰镇安装使用,如图5、6所示。

图5 T·JK3-B60型、T·JK3-B50型轨道板式减速器在苏家屯、宝鸡东应用

图6 T·JK2-B50型轨道板式车辆减速器在新丰镇应用

5 结论

轨道板式减速器是为了适应重载发展,在设备基础上做了重大升级的减速器产品。具有以下特点:

1.基础强度大幅提高。将轨枕板结构的关键受力部位,替换为整体钢台座轨道板结构,解决了混凝土基础在震动、拍击工作环境易损坏问题,并且有限元强度分析结果优于轨枕板基础。

2.轨道板一次浇铸完成,解决了整体道床二次浇铸引起的边缘开缝及表面裂纹问题。

3.减少减速器基础维修工作量,提高维修安全性。

轨道板式减速器在外形、强度、寿命、维修方便性等方面表现出的优势,为铁路重载产生的问题提供了解决方案,它将成为减速器的发展方向,并得到广泛应用。

[1] 李凯华,高立中.车辆减速器混凝土基础的改进和研制[J].铁道通信信号,2012(7):25-27.

[2] 李秀杰,郭玉华,高立中.提高车辆减速器传动机构可靠性的研究[J].铁道通信信号,2013(12):1-3.

[3] 宋玉普,王清湘.钢筋混凝土结构[M].北京:机械工业出版社,2005.