离心萃取机在铼回收中的运行研究*

刘 军,刘久清,龚益彬,何俊颖

(1.江西铜业集团公司德兴铜矿,江西德兴 334224;2.中南大学 冶金与环境学院,湖南长沙 410083)

1 引言

德兴铜矿目前使用萃取槽对钼精矿中的铼金属进行萃取回收,生产铼酸铵产品,该萃取槽在运行过程中存在有机相和水相分相时间较长、设备密封性能差等问题。离心萃取机新设备是靠设备在高速运转时产生的离心力实现两相混合与分离,具有分相性能好、可调节相比范围宽、占地面积小等优点[1]。它首先在国防工业领域得到成功运行,并逐渐向民用工业领域渗透,部分已在有色冶金中得到运行,但运用于钼精矿中铼回收领域鲜有报道。本文根据离心萃取机的特点及工作原理,对替代萃取槽回收钼精矿中的铼开展试验研究及工业生产试运行,均取得满意的结果,达到了提高铼综合回收率,充分回收矿产资源的目的。

2 离心萃取机的结构、工作原理及性能

2.1 离心萃取机的工作原理

具有密度差悬殊的多相混合液进入该设备后,在同一机器中完成混合传质过程和分离过程。直联型电机通过联轴器带动转鼓高速旋转,产生所需要的强大离心力场,通过变频器改变电机转速,可以改变离心力场的大小,以适应不同的物系。在此离心力场中,多相混合液因为其密度不同,所受的离心力亦不同,固而产生分层现象,从而达到萃取或分离的目的[2]。

2.2 离心萃取机的结构

轻相液体从靠近转鼓壁处进料,重液相则从转鼓中心进料。在转鼓内形成两相分散的逆流接触。最终两相达到转鼓的另一端时轻重液相分别浓缩在转鼓中心和内壁处排出,其结构见图1。

图1 离心萃取机的结构

可实现单级或多级串联逆流萃取[3],其多级串联逆流萃取连接见图2。

图2 多级串联逆流萃取

2.3 离心萃取机的性能

任何萃取设备都有两相混合和澄清过程,两相混合和澄清的效果基本决定了萃取设备的性能优劣[4]。离心萃取机内两相液体的混合是依靠其转筒的旋转所引起的“泰勒效应”来实现的,而混合液的分相是在离心力场中完成的,可用分离因数a=w2R/g,式中:w是转筒的旋转角速度;R是转筒的半径;g是重力加速度[5]。离心萃取机正常运行时,a的数值一般是几百到几千,因此它的分相能力比萃取槽强。

离心萃取机的性能主要是指其水力学性能和传质性能。改变各操作条件(如相比、转速、两相流量)都会影响离心萃取机的性能[6]。一般在工业生产运行时,转速基本确定,可通过调节相比和两相流量获得良好的性能。提高相比和两相流量,分离因数增大,转筒分离能力增强,处理能力增大,同时两相液体混合加剧,传质级效率也相应提高。

3 离心萃取机萃取的小型条件试验研究

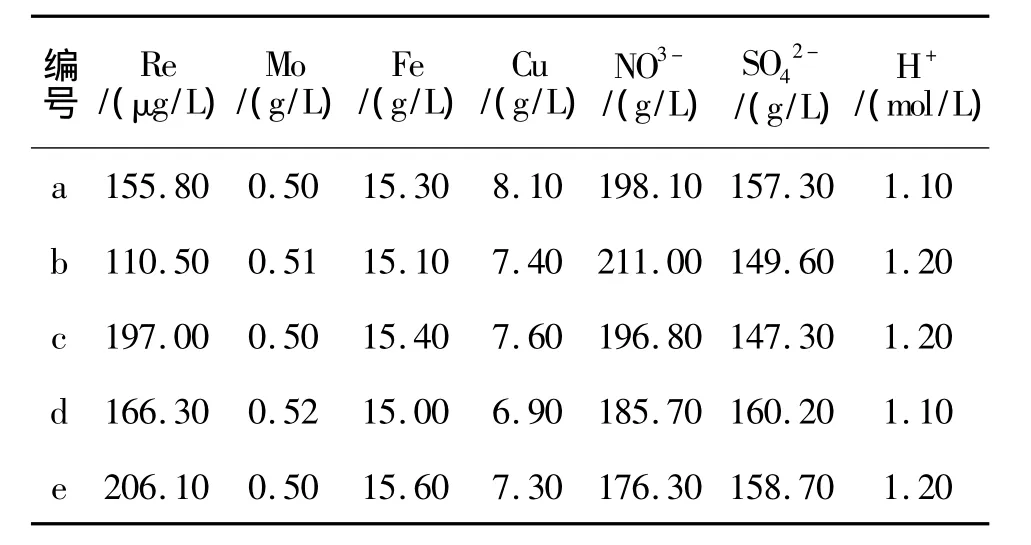

为了更好地掌握离心萃取机萃取铼相关技术参数,取现场生产料液进行和分液漏斗萃取对比系列试验,现场生产料液化学组成见表1。

通过分别使用离心萃取机和分液漏斗对现场生产料液进行萃铼试验结果的分析,进一步分析离心萃取机的萃取性能及工艺控制条件。其试验内容如下:

试验一:料液固定,通过调节有机相用量,达到调节相比的目的。即料液固定,分别进行相比为1∶1和1∶2的条件试验,通过对比试验结果,分析两种设备的萃取性能差异。

试验二:有机相用量固定,通过调节料液用量,达到调节相比的目的。即有机相固定,分别进行相比为1∶1和1∶2的条件试验,通过对比试验结果,分析两种设备的萃取性能差异。

表1 现场生产料液的化学组成

由表1可知,该厂萃取料液中铼浓度约0.15~0.20g/L,钼浓度约0.50g/L,而硝酸根浓度高达200g/L左右,硫酸根浓度达150g/L左右,酸度在1.10~1.30mol/L之间。

3.1 料液固定,通过调节有机相用量,达到调节相比试验

3.1.1 有机相∶液相=1∶1时,离心萃取和分液漏斗萃取试验对比

使用表1中a料液(以下同)试验,每次更换新有机四次,进行离心萃取和分液漏斗四级萃取试验,将两者萃余液取样分析。试验结果见表2。

表2 料液固定,更换新有机四次,离心萃取和分液漏斗萃取试验结果

由表2可知,料液固定,更换新有机四次,进行四级萃取试验,其离心萃取试验与分液漏斗萃取试验两者第一级萃取率相差不大,但经过四级萃取后,分液漏斗萃取试验的累计萃取率为95.00%;离心萃取试验的累计萃取率可达97.1%,与分液漏斗萃取相比,离心萃取累计萃取率可提高2.1个百分点。

3.1.2 有机相∶液相=1∶2时,离心萃取和分液漏斗萃取试验对比

料液固定,更换新有机四次,进行离心萃取和分液漏斗萃取试验,将两者萃余液取样分析。试验结果见表3。

表3 料液固定,更换新有机四次,离心萃取和分液漏斗萃取试验结果

由表3可知,在料液固定,更换新有机四次条件下,进行四级萃取试验后,分液漏斗萃取试验的累计萃取率为92.3%;离心萃取试验的累计萃取率可达96.7%,与分液漏斗萃取相比,离心萃取累计萃取率可提高4.4个百分点。

3.2 有机相用量固定,通过调节料液用量,达到调节相比试验

3.2.1 有机相∶液相=1∶1时,离心萃取和分液漏斗萃取试验对比

有机相固定,更换料液四次,进行离心萃取和分液漏斗萃取试验,将两者萃余液取样分析,试验结果见表4。

表4 有机固定,更换料液四次,离心萃取和分液漏斗萃取试验结果

由表4可知,有机固定,更换料液四次,进行四级萃取试验,其离心萃取试验与分液漏斗萃取经过三级萃取后,有机相萃取能力大大下降,已接近饱和。但分液漏斗萃取经过三级萃取后,有机相萃取能力下降更为明显。

3.2.2 有机相∶液相=1∶2时,离心萃取和分液漏斗萃取试验对比

有机相固定,更换料液四次,进行离心萃取和分液漏斗萃取试验,将两者萃余液取样分析。试验结果见表5。

表5 有机固定,更换料液四次,离心萃取和分液漏斗萃取试验结果

由表5可知,有机固定,更换料液四次,进行四级萃取试验,其离心萃取试验与分液漏斗萃取经过三级萃取后,有机相萃取能力大大下降,已接近饱和。

由上述试验可知,有机相∶液相=1∶1,料液固定,更换新有机四次,进行四级萃取试验,累计萃取率可达97.1%;有机固定,更换料液四次,进行四级萃取试验,三级萃取后,有机相萃取能力大大下降,已接近饱和。有机相∶液相=1∶2,在料液固定,更换新有机四次,进行四级萃取试验后,累计萃取率可达96.7%;固定有机相,更换料液四次,进行四级萃取试验,经过三级萃取后,有机相萃取能力大大下降,已接近饱和。

4 离心萃取机工业生产试运行

根据小型试验的结果,德兴铜矿利用3台HB300离心萃取机及现场使用的萃取槽两种萃取设备进行工业生产对比。其中2台离心萃取机进行串联逆流萃取,另一台离心萃取机作为反萃使用。将离心萃取与萃取槽(三级萃取、两级反萃,下同)的萃取性能进行对比。

工业生产对比工艺萃取条件:相比为有机相∶液相 =1∶2,酸度 1.2mol/L,料液流速 1.85m3/h,18%的氨水反萃,反萃相比为有机相∶液相=3∶1,具体对比数据见表6。

表6 离心萃取与萃取槽萃取性能比较(O∶A=1∶2)

由表6可知,萃取槽的平均萃取率为93.53%;离心萃取机的平均萃取率可达96.06%,与萃取槽的平均萃取率相比,提高了2.53个百分点。

为验证表6试验结果,进行重复试验,工艺条件不变,其结果见表7。

表7 离心萃取与萃取槽萃取性能比较(O∶A=1∶2)

由表7可知,萃取槽的平均萃取率为93.72%;离心萃取机的平均萃取率为96.10%,与萃取槽的平均萃取率相比,提高2.38个百分点,且重复性良好。

5 结论

(1)使用离心萃取机萃取回收铼,具有设备处理量大、占地面积小、密封性能好,对环境无污染、循环有机量小,有机损失量小等优点;

(2)通过调整围堰直径和电机转速,可实现多级萃取和反萃,进一步提高反萃液铼含量,减少后序工作量;

(3)通过控制流比、调节转速、改变搅拌浆直径等途径确保萃取和反萃时两相混合程度及分离效果;

(5)通过小型试验及工业试生产,均得到满意的结果。离心萃取机萃取率比萃取槽萃取率高2个百分点以上,可实现工业化生产;

(5)该设备的运行可提升萃取设备装备水平和铼回收指标,有利于企业进一步提高经济效益,对于国内同行业铼回收具有一定的借鉴作用。

[1]张德友,周进.新型离心萃取机在碱性蚀刻液再生循环中的应用[J].湿法冶金,2011,30(3):243-244.

[2]张德友,卓培忠,李传祥,等.新型离心萃取机的开发及其运行前景[J].过滤与分离,2008,18(3):39-42.

[3]唐课文,文平,张盼良,等.多级离心逆流萃取萘普生对映体模拟及实验研究[J].化工学报,2013,64(11):4074-4081.

[4]王拥军,蒋兴祥,许钢,等.提高混合澄清萃取槽效率的一些措施[J].湿法冶金,2009,28(1):53-55.

[5]袁文,张文华.如何提高离心机的分离效果[J].黑龙江科技信息,2012,36:14-15.

[6]李传博,郑卫芳,晏太红,等.φ10mm离心萃取器水力学性能研究[J].原子能科学技术,2012,46(5):530-532.