不织布研磨刷在铜合金带材生产中的应用

易志辉

(铜陵金威铜业有限公司,安徽铜陵 244000)

1 引言

近年来,以半导体为主的各种电子部件迅猛发展,作为电子部件用铜合金带材的需求量也不断地增加,这些铜合金带材用于开关、插件、半导体引线框架等,要求需有良好的表面质量。国外 (日本、韩国等)生产铜合金成品带材时分为脱脂材和酸洗材,中间材采用研磨研削方法,核心就是通过不织布研磨刷来控制铜合金带材的表面质量。

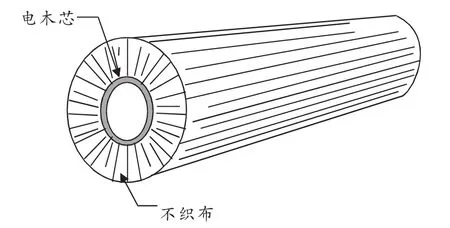

不织布研磨刷 (以下简称研磨刷)主要配置在气垫炉及清洗线上,高速旋转的研磨刷在反向背辊支撑及大量清水冲洗下,去除酸洗后铜带表面留下的瑕疵及氧化物,均匀、稳定地研磨带材表面,如图1,使带材表面均一、光亮。

目前研磨刷已成为铜及铜合金带材清洗机列关键工具,主要是国外专业化厂家生产,如美国、日本、韩国和德国[1]。

图1 研磨示意图

本文将从研磨刷的研磨机理、研磨刷的组成、研磨工艺及研磨刷的使用等方面进行论述,根据铜合金表面要求,选择合适的研磨刷及使用参数,以提高铜及铜合金带材的表面质量。

2 研磨机理

研磨刷安装在刷机装置上,在背辊支撑下,以一定的压力压向带材表面,研磨刷高速旋转,其磨粒在与带材表面的相对运动中,磨粒和带材表面间产生一定的作用,将带材表面研磨的新工艺。

研磨刷是特殊形态的多刀、多刃的切削工具,其切削功能主要由粘附在基布上的磨粒来完成。研磨刷在研磨过程中,发生三个不同的过程:滑擦——磨粒在工件上的滑擦,产生了带材的弹性变形和塑性变形;耕犁——磨粒引起带材的塑性流动,使材料产生挤压式的运动而从磨粒下方向前和两侧挤出,同时切除少量的材料;切削——材料在滑动的前方产生断裂而形成切屑,有相当快的切除率。如图2所示,以上三个过程是相互连接的,其中切削是磨削过程中最有效的形式[2]。

图2 研磨刷研磨机理示意图

研磨刷上的众多磨粒,在与带材接触的瞬间,一部分磨粒进行切削,另一部分犁出沟槽,还有一些只起滑擦作用,甚至同一颗磨粒的不同部位以及同一部位在不同的加工时间里所起的作用也不同。研磨刷的反向旋转运动又起了擦净切屑的作用,将前进着的磨粒前方的切屑清除干净[3-4]。

3 研磨刷组成

影响研磨刷性能的因素主要是磨料、基布和粘结剂的选择及组装形式。

3.1 磨料

磨料是研磨刷的主体成分,其性能对磨具的磨削性能影响最大。磨料的种类和品种很多,目前主要采用的是碳化硅磨料和氧化铝磨料。相同粒度的碳化硅磨料与氧化铝磨料相比,锐角锋利、切削性能好,目前研磨刷大部分采用碳化硅磨料。不论是碳化硅还是氧化铝磨料,其粒度分布范围皆是:320#、400#、500#、600#、800#、1000#、1200#、l500#、2000#、2500#、3000#。

磨料的均匀性对研磨刷使用性能有很大影响。通过控制喷砂时喷枪的高度、角度、喷枪移动的速度和距离并通过专业的软件计算,保证喷砂的纹路叠加后均匀分布在不织布网上。不织布厚度控制均匀,合适的厚度能保证正反两面喷的砂能渗透到不织布内部,使内外的磨料尽可能均匀。

3.2 基布

基布在产品中起着骨架作用,支撑粘附磨料并使磨具具有一定的强度和弹性。基布的组织结构、纤维品种和纤度都影响着研磨刷性能。

不织布是通过纤维的梳理、成网、固定、热处理和加工整理五道工序而制成的。首先将经过梳理的纤维按平行、交错等一定的方法排列成片状的纤维网,形成三维网状结构,然后将粘结剂施加在纤维网上,并进行焙烘,把纤维粘结起来,使纤维之间互相交缠抱合而成,既有一定的强度,又有较好的蓬松性、弹性。

不织布所用纤维应选用化学稳定性能好、强度高、耐磨性好的纤维。一般选用锦纶、涤纶等合成纤维。纤维的纤度应与磨料的粒度相适应,保证磨料有足够强的支撑体和较好的柔软性。若纤维较粗,则磨料与基布粘结较牢固但柔软性较差;若纤维较细,则粘结牢度较差,但柔软性较好。纤维纤度与磨料粒度之间的关系应选取合理。

3.3 粘结剂

用于制作研磨刷的粘结剂必须具有与基布、磨料良好的粘结性,胶膜坚硬并且具有一定的弹性和良好的耐热性能,可以在较低温度下烘干或固化,工艺性能好,操作方便。常用的粘结剂有合成树脂。

粘结剂要进行温度控制,保证粘度的稳定,同时监控粘度,粘度超标需要添加溶剂来调节粘度。

3.4 研磨刷组装形式

研磨刷组装形式有放射状组装和圆盘状组装等形式。

研磨刷是通过把一定数量的长方形片状不织布,卷成桶状,用树脂胶固定在电木芯上,呈放射状,如图3所示。最后在特殊的车床上将研磨刷外圆修整,并进行动平衡试验,减小旋转振动。大部分研磨刷采用此种形式。

图3 放射状形研磨刷

圆盘状组装研磨刷是将裁切成圆盘状的不织布,套入心轴上,并施加一定的压力而成形。这种形式组装的研磨刷主要用于粗磨,具有较大的磨削力。

4 研磨工艺

首先根据铜合金带材表面状态,选择合适的研磨刷磨料材质、磨料粒度和软硬程度[5],选定了研磨刷后,还要对研磨条件进行选定:研磨刷回转速度、研磨压力和带材速度。

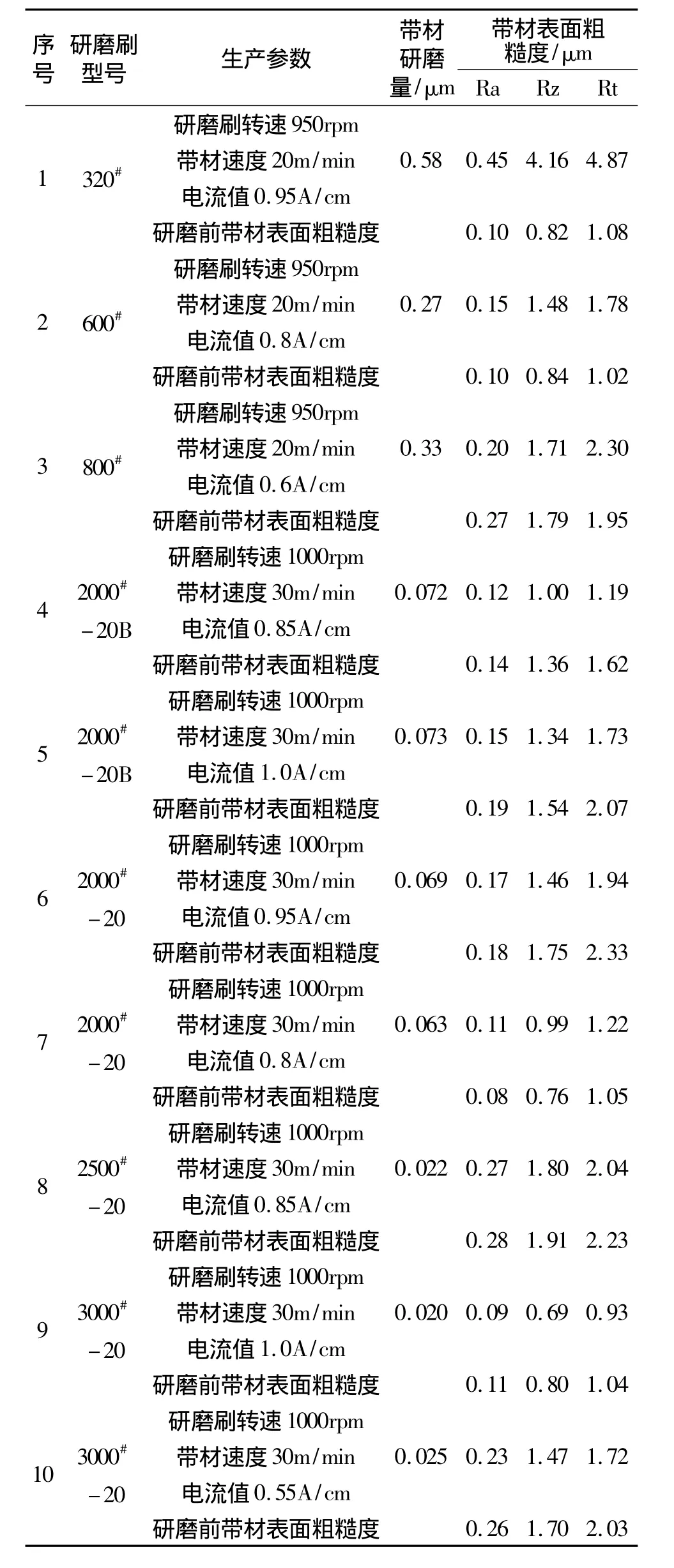

表1为某厂使用研磨刷生产铜合金带材的生产参数及带材表面粗糙度[6],从中可以看出,研磨刷表面的硬度不同,研磨后带材表面光洁度会有所变化,研磨刷硬度越高,铜带研磨后表面越粗糙;研磨刷硬度越低,铜带研磨后表面光洁度越好,如改进型的2000#-20B硬度高于2000#-20,研磨力得到了提高。

随着磨粒粒度的减小,研磨力减小,研磨量减小,带材表面粗糙度减小,采用320#研磨刷的带材研磨量为0.58μm,采用3000#研磨刷的带材研磨量为0.02μm。生产中一般粗轧后为改善生产过程中带坯的表面质量,采用320#~1200#的研磨刷刷洗带坯表面上的微小起皮、起刺等缺陷,改善带坯质量。中精轧后的铜合金带材,一般选择磨粒粒度在1200#~3000#,硬度在36~60之间的研磨刷,清除带材表面的压点、污渍及氧化膜。研磨刷磨粒粒度越小,使用寿命越短,成本越高。

研磨时带材的接触压力、研磨刷转速以及带材速度是保证刷磨质量的关键,从表1中可以看出电流值不同,研磨量不同。电流值反映了接触压力,在相同粒度的情况下,电流值增大,研磨力增大,研磨量增大,如2000#-20研磨刷的电流值从0.8A/cm提高到0.95A/cm,带材研磨量从0.063μm提升到0.069μm;2000#-20B研磨刷的电流值从0.85A/cm提高到1.0A/cm,带材研磨量从0.072μm提升到0.073μm。如施加过大接触压力,会使研磨刷的寿命大为缩短,生产中可以根据研磨刷的损耗情况和带面刷洗情况调整压力,一般使用压力为2~4A。

研磨刷转速一般控制在900~1200rpm,速度越快,研磨带面越均匀。但是,过快的转速会加大设备振动,引起带面刷洗振纹,一般使用的研磨刷转速为:950rpm。

带材速度越慢,研磨带面越均匀,同时研磨量也增大,但过慢的带材速度直接影响生产效率。

另外,研磨前铜合金带材表面粗糙度及污染度不同,对研磨刷的使用寿命及研磨效果有所影响。

表1 某厂铜合金带材的研磨参数及带材表面粗糙度

5 研磨刷的使用

研磨刷的正确使用对铜合金带材表面及研磨刷寿命的影响至关重要,以下是生产过程中得出的经验。

(1)新的研磨刷首次安装使用时,必须对研磨刷进行喷水作业,喷水时研磨刷静止不动(刷子旋转时水不能进入刷子内部),在喷水过程中需要将研磨刷转动一次,(喷水大约10min,也可以用盆接水从刷子上面直接浇湿),经过现场操作人员检查,确认研磨刷内部全部湿透方可使用。否则,研磨刷会烧焦脱毛,无法使用。

(2)停机更换带材时,研磨刷停止旋转,喷水作业不要停止。

(3)工作结束,在关机前需进行空转研磨刷,将内部所含水分充分排除(大约5min,不喷水)。否则,研磨刷再次使用时会产生偏心现象,引起振动。

(4)重新开机时,还要重复第(1)项操作。

(5)研磨刷转速要小于1200rpm。

(6)使用压力越小,研磨刷寿命越长,电流控制在4A以内。

6 结论

(1)研磨刷已成为铜及铜合金带材生产关键工具,磨料大部分采用碳化硅,不织布选用锦纶、涤纶等合成纤维,粘结剂选用合成树脂,主要采用放射状组装。

(2)粗轧后带坯采用320#~1200#的研磨刷,中精轧后的铜合金带材,一般选择1200#~3000#的研磨刷;研磨电流控制在4A以内,压力越小,研磨刷寿命越长;研磨刷转速一般控制在900~1200rpm。

(3)研磨刷的正确使用对铜合金带材表面及研磨刷寿命的影响至关重要,新的研磨刷首次安装使用时,必须对研磨刷进行喷水作业,关机前需进行空转,将研磨刷内部所含水分充分排除。

[1]黄健农译.日本电镀指南[M].湖南科学技术出版社,1985:140-142.

[2]任敬心,华定安.磨削原理[M].西北工业大学出版社,1988:285-286.

[3]陈剑飞.磨削加工学[M].河南科学技术出版社,1994:6-7.

[4]李伯民,赵波.现代磨削技术[M].机械工业出版社,2003:385-386.

[5]邹文俊.有机磨具制造[M].北京:中国标准出版社,2001:323-324.

[6]刘蒲生.磨具选择与使用[M].机械工业出版社,1985:133-134.