双侧吹富氧冶炼工艺自控系统的设计与应用

李海涛

(北京矿冶研究总院,北京 100160)

1 引言

康西铜业公司原有铜冶炼工艺是富氧密闭鼓风炉熔炼,该工艺的缺点是环境污染严重,床能率低,劳动强度大,能耗高,烟气成分波动大,SO2浓度低,全硫利用率低。根据最新的国家铜冶炼行业准入条件,新建和改造铜冶炼项目,单系统的生产能力不低于10万t/a,必须淘汰能耗高、污染大的鼓风炉炼铜工艺,采用生产效率高、工艺先进、能耗低、环保达标、资源综合利用效果好的现代铜熔炼工艺[1]。为了符合国家的产业政策,康西铜业公司投资7亿元人民币对原有粗铜冶炼工艺进行改造,经过工艺方案论证,选择双侧吹的金峰熔炼工艺替代原有的富氧密闭鼓风炉熔炼工艺,技改后年产粗铜10万t。本文以康西铜业公司铜冶炼技改工程为背景,重点介绍双侧吹富氧铜冶炼自控系统的设计与应用。

2 双侧吹富氧铜冶炼工艺简介

目前用于工业生产的富氧熔炼工艺包括闪速熔炼、富氧底吹、富氧侧吹、富氧顶吹、白银炉熔炼等[2]。金峰炉属于双侧吹富氧熔池熔炼炉,在炉体的不同部位分别设有沉淀分离区、反应区和烟化区,炉壁两侧均设置风道,可实现多风道送风,并且富氧空气通过风道吹混合层,使得氧化反应速度加快,它比单风道送风大大减少了炉料局部过氧化现象,从而降低了炉渣中磁铁和氧化铜的含量。金峰熔炼工艺与其它熔炼工艺相比有以下技术特点:流程较短、炉料准备简单、原料适应性强、燃料适应范围广、铜回收率高,烟尘率小,渣含铜低,烟气SO2浓度高,炉体寿命长、投资相对较小,生产成本低。

金峰熔炼工艺流程如下:铜精矿、石英石、石灰石、焦粉、烟尘按照设定比例混合配料后,连续从加料口加至熔池,采用高浓度(最高可达95%)富氧空气鼓风。使炉料在炉内熔化并发生强烈的氧化和造渣反应,生成铜锍和炉渣。铜锍和炉渣因比重不同在炉缸区域澄清分离,铜锍送转炉吹炼,炉渣通过炉缸底两端的虹吸口排至贫化电炉进一步分离铜锍,贫化后的炉渣经水淬后外售。熔炼产生的高温高浓度SO2烟气夹带少量烟尘经余热回收、收尘后,由高温风机送烟气制酸系统。收集的烟尘返回至熔炼配料系统。转炉吹炼过程中铁的硫化物被氧化为氧化物,与加入的石英石造渣生成转炉渣,转炉渣经铸渣机冷却后送选矿处理;铜的硫化物被吹炼成粗铜,粗铜浇铸成铜锭。转炉吹炼产出的烟气经余热回收、收尘后与熔炼炉烟气合并由高温风机送烟气制酸[3]。

3 双侧吹粗铜冶炼自控系统

炉料、燃料、风氧和生产操作是影响熔炼正常作业的主要因素。在手动操作条件下,要求各因素间相互关联并迅速反应、保证工艺参数稳定、准确是相当困难的[4]。目前世界上各大型冶炼厂均采用先进的仪表实时、准确的检测生产过程的工艺参数,通过计算机过程控制系统对整个熔炼生产过程进行在线控制。计算机过程控制系统利用采集到的工艺参数作为输入条件,按照事先引入的数学模型自动进行精确计算,迅速而准确地改变控制参数,可以减少人工因素的影响[5]。为此,根据工艺的具体要求,为康西铜业公司铜冶炼技改项目设计了先进的生产工艺过程自动控制系统,操作人员通过DCS控制系统对生产过程进行工艺设备及工艺过程参数的监视、生产操作与联锁控制,保证了金峰炉生产稳定,实现了整个生产过程的自动控制。

3.1 DCS过程控制系统

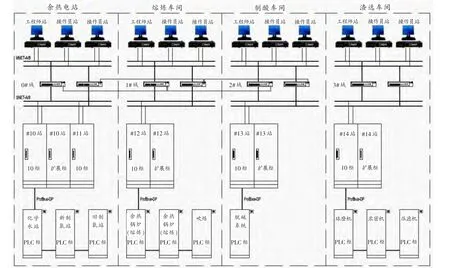

康西铜业公司金峰熔炼的计算机过程控制系统采用和利时第四代DCS控制系统即MACSV系统。系统由两层网络组成,即上层监控网络(MNET)和下层控制网络(SNET)[6]。上层监控网络主要用于工程师站、操作员站和现场控制站的通讯连接;下层控制网络存在于各个现场控制站内部,主要用于主控单元和智能I/O单元的通讯连接。MACSV系统控制功能强大,组态简易、故障率低、维护容易、有独立的数据库支持。本工程分别在熔炼车间、制酸车间、渣选车间、余热电站均设置了冗余的MACSV系统,同时各系统通过光纤连接,实现系统间数据的传输,MACSV控制系统配置图如图1所示。

图1 MACSV系统配置图

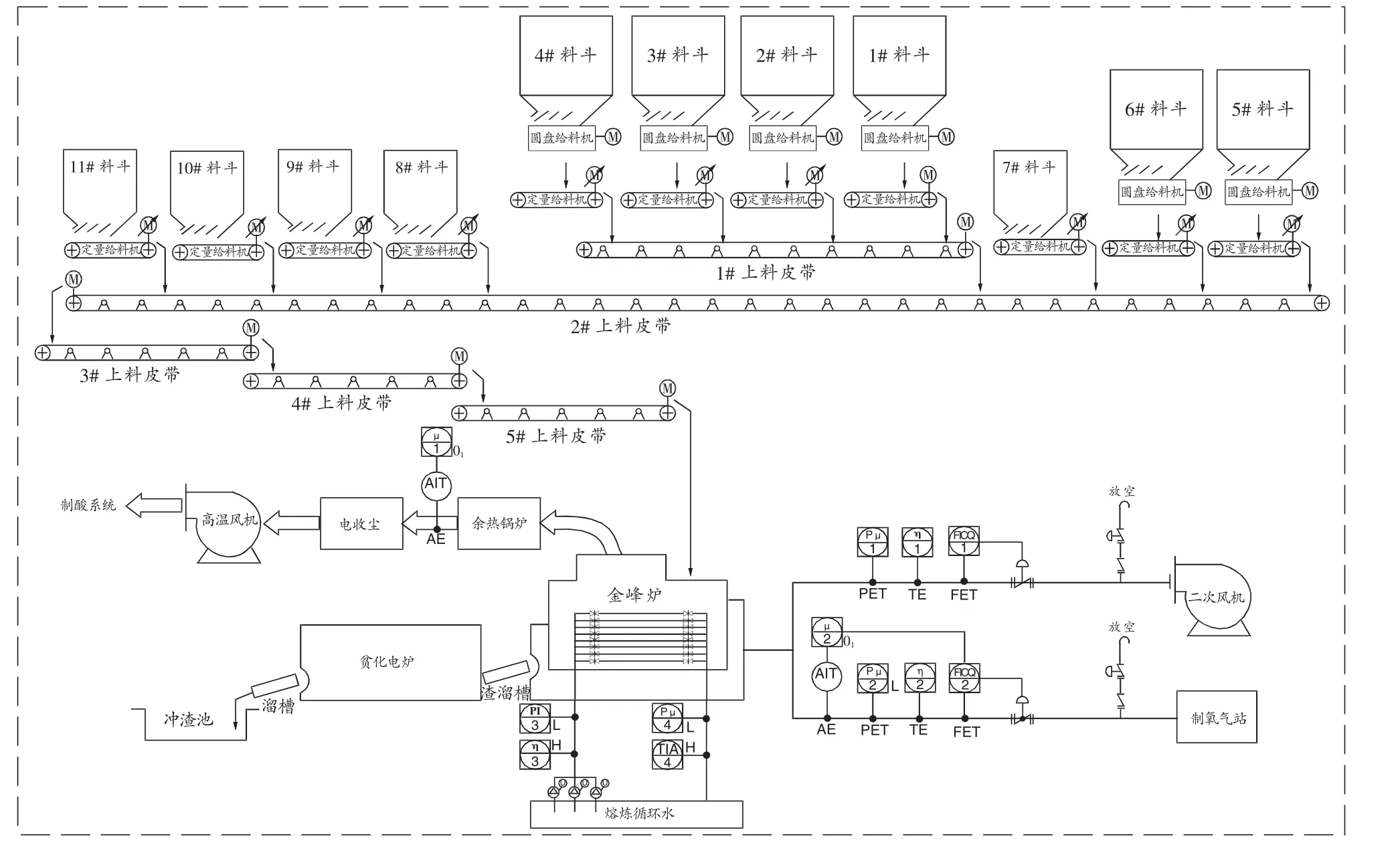

3.2 控制内容

生产工艺过程自动控制以MACSV系统为核心,对熔炼的配料、风氧、启停等生产过程工艺参数进行检测与控制,对生产设备的运行状况进行监控和优化管理;并可以将生产过程的各种信息通过网络传送到全厂生产信息管理系统,为生产决策提供真实可靠的数据[7],过程检测与控制流程图如图2所示。

图2 过程检测与控制流程图

(1)熔炼配料控制

配料是铜冶炼生产过程的第一道工序,配料的准确与稳定直接影响铜冶炼的正常生产。康西铜业公司的金峰炉采用仓式配料方式,配料车间共设11个配料仓,每个料仓下设有定量给料机。定量给料机设有称重仪表,用于检测瞬时流量,并可以根据流量设定值自动调节给料机的运行频率,实现定量给料。配料前生产调度人员从入厂的各种铜精矿中选定若干铜精矿,根据生产计划、铜精矿品位、生产工艺状态人工调配各种铜精矿的配比,制成配料单,下达至备料及熔炼车间。操作人员将配料单中的投料总量及各种物料的比例输入至DCS过程控制系统中的电子配料单,系统自动计算各配料的投料量,控制定量给料机实现准确、稳定、连续的配料。

(2)熔炼风氧控制

熔炼风氧控制的目的是有效的保证富氧浓度均匀、稳定、安全的供给。制氧站制备的氧气与二次风机供给的空气在风管中均匀混合后送入熔炼炉,为此在氧气管及空气管分别设置流量计及气动调节阀,并在风氧混合后的总管设置了氧浓分析仪,构成风氧比例调节闭环控制回路;为了保证进入炉内氧气的压力及温度在正常范围内,在炉前的风氧总管道上设置了温度及压力检测点,并在氧气管道设置了事故放空阀。上述仪表及调节阀信号全部进入熔炼车间DCS过程控制系统进行集中监视与控制。在余热锅炉出口烟道设置氧浓分析仪,DCS过程控制系统根据余热锅炉出口烟道的氧气浓度自动调节二次风机转速。

(3)熔炼启停控制

金峰熔炼系统的启停控制由各车间DCS过程控制系统相互协调、配合实现,相关联锁控制信号通过硬接线方式接入过程控制系统。具体的启停控制流程如下,首先启动循环冷却水系统,观察冷却水总管压力及流量满足工艺要求后,启动熔炼余热锅炉系统,待余热锅炉循环泵及给水泵运行稳定后,启动SO2风机系统及高温风机,SO2风机和高温风机运行稳定后,依次启动5#上料皮带、4#上料皮带、3#上料皮带、2#上料皮带、1#上料皮带及定量给料机;上料系统启动正常后,延时5min启动送氧系统,同时打开熔炼炉氧气总管的防空阀,操作人员通过视频监控观察熔炼炉炉口开始进料,远程关闭氧气总管放空阀;送氧正常后操作人员远程启动二次风风机,最后启动环集烟气风机。

启动过程中,当出现熔炼炉冷却水总管压力和流量低于设定值、氧气压力低于设定值、上料系统设备故障、风机故障等异常情况时,熔炼系统延时10s后进入ESD紧急停车流程。现场声光报警装置启动,待控制室DCS操作人员确认之后,首先停上料系统,依次停止1#~5#皮带、1#~6#圆盘给料机和1#~11#自动给料机,之后停二次风机,同时将熔炼炉ESD信号通过硬接线送制氧站PLC控制系统,延迟1min后打开熔炼炉氧气总管上的氧气放空阀,延时10min后停止环集烟气风机。熔炼循环冷却水系统、余热锅炉系统、高温风机及SO2风机在ESD紧急停车过程中不停机。

4 结论

该系统自2013年2月投入运行,目前系统运行稳定,操作员在中央控制室即可对粗铜冶炼各工段相关设备进行远程操作,部分工段实现无人值守。该DCS控制系统实现了双侧吹富氧冶炼工艺流程的集中监测与控制,从响应速度到控制精度,再到操作的人性化程度都能够满足生产要求。实际效果表明,该系统在提高设备安全保障、降低工人劳动强度、降低生产成本方面成效显著。

[1]铜冶炼行业准入条件(2013).

[2]黄贤盛,王国军.金峰铜业有限公司双侧吹熔池熔炼工艺试生产总结[J].中国有色冶金,2009(2):9-13.

[3]邹小平,冯亚平,魏帮,等.康西铜业粗铜熔炼技术改造工程工艺选择[J].中国资源综合利用,2012.30(10):54-57.

[4]王举良.富氧侧吹熔池熔炼工艺的冶金计算与生产实践[J].中国有色冶金,2012(1):6-10.

[5]叶晨.基于DCS的富氧顶吹铜熔炼自动控制系统的设计与实现[J].冶金自动化,2011(S1):180-185.

[6]许萍.DCS控制系统在余热发电锅炉中的应用[J].中国有色冶金,2012(1):32-34.

[7]柳杨,郑晓斌,王成彦,等.DCS系统在铅富氧闪速熔炼中的应用[J].有色金属(冶炼部分),2012(4):37-40.