FPSO 模块支墩结构形式与设计原则

迟少艳,赵耕贤

(中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

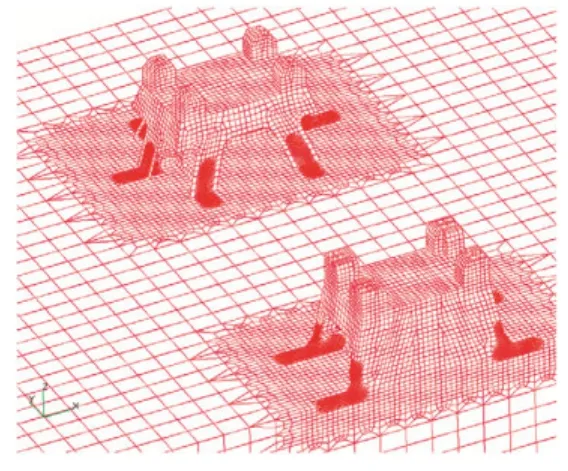

根据浮式生产储存卸货装置(Floating Production, Storage and Offloading Unit,FPSO)的功能要求,在其主甲板上均设有工艺模块平台,布置着生产流程、惰气、热站、计量、电站、变压器和控制室等多个模块。而每一模块的构架平台与FPSO的主船体直接相连,其连接结构称为“模块支墩”,见图1[1]。模块支墩是FPSO结构设计十分关键的技术,它的可靠与否,直接影响整个FPSO的生产流程系统。而尺度庞大、质量数千吨的模块与船体结构采用何种连接形式,更为人们所关注。

图1 典型的模块示意图

1 模块支墩形式

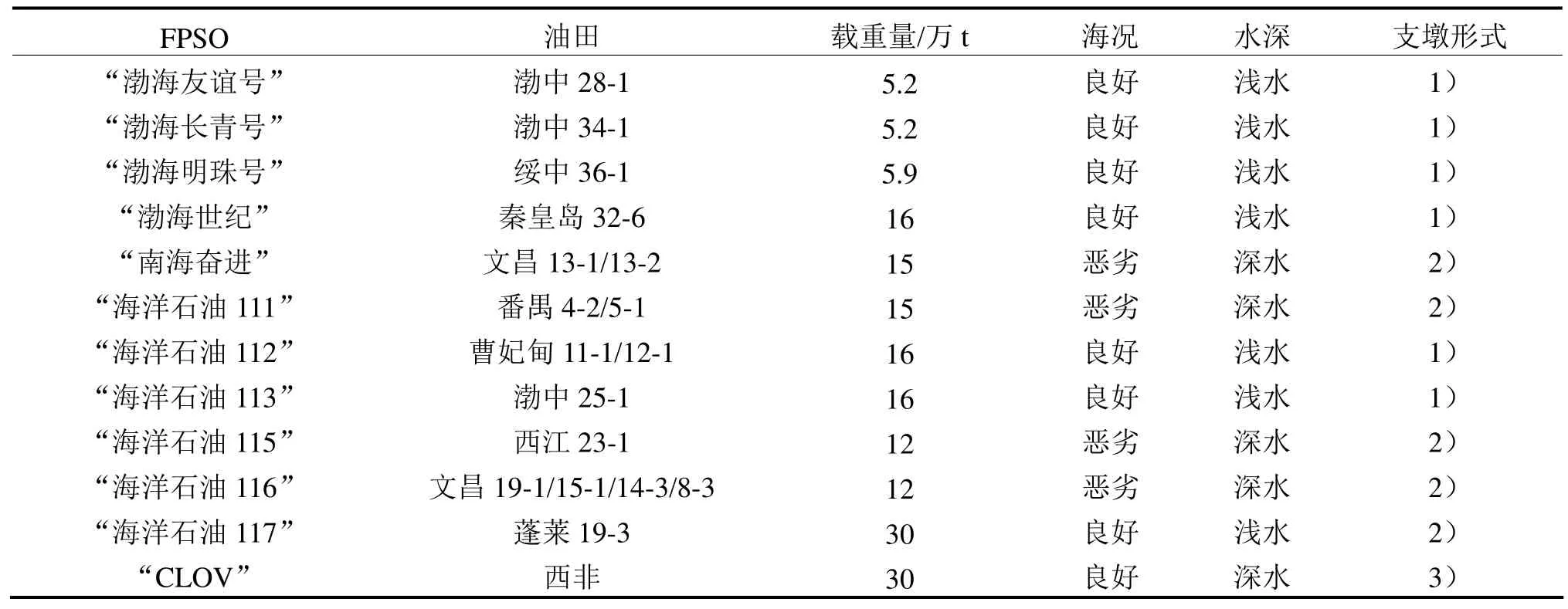

近20多年来,中国船舶及海洋工程设计研究院参与了中国海洋石油总公司(CNOOC)所有新建FPSO的设计,成功应用于我国渤海(海况温和)和南海(海况恶劣)海域的海上油田[2]。2008年又进一步为“TOTAL”公司开发了西非30万吨级FPSO,见表1。

表1列出了模块支墩设计的3种理念,而形成3种不同的模块支墩构造形式:

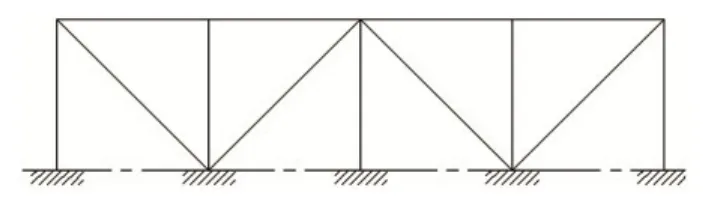

1) 模块构架平台支腿直接焊接在模块支墩结构上,即传统的普通刚架形式(见图2);

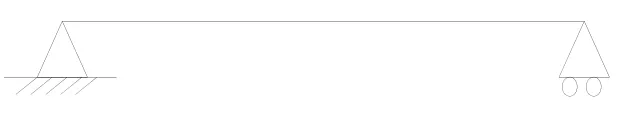

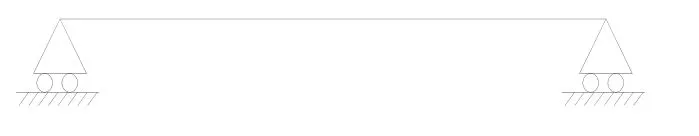

2) 模块构架平台的部分支腿与模块支墩结构焊接,部分支腿与模块支墩滑动接触,即简支梁形式(见图3);

3) 模块构架平台的支腿全部与模块支墩滑动接触,即两端滑动形式(见图4)。

表1 FPSO支墩形式

图2 普通刚架形式

图3 简支梁形式

图4 两端滑动形式

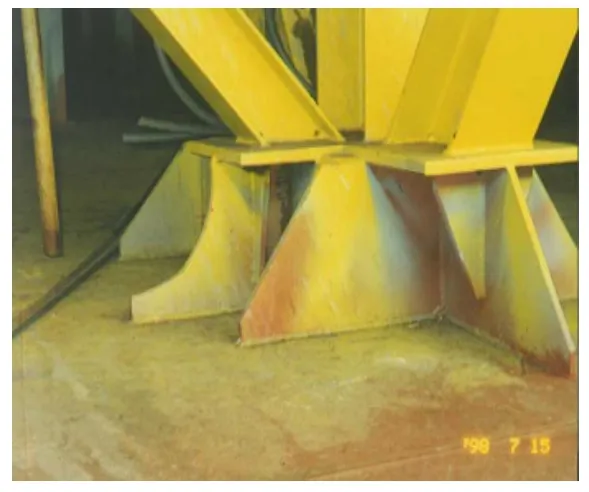

图5、6是某FPSO模块支墩的一些结构形式,其模块构架平台支腿直接焊接在模块支墩上,基本上都是应用普通刚架的设计理念,最大的优点在于建造方便,而最大的问题是在海况恶劣的海域,由于 FPSO船体梁的纵向弯曲变形,易在其连接处的焊接产生疲劳裂纹。因为FPSO的船体内是原油储存舱,属0类危险区,而生产流程模块区域为一类危险区,焊缝裂纹的修复成为非常棘手的难题。因此根据这种理念设计的模块支墩主要用于海况温和的海域。

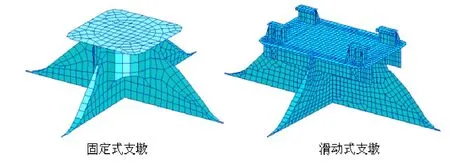

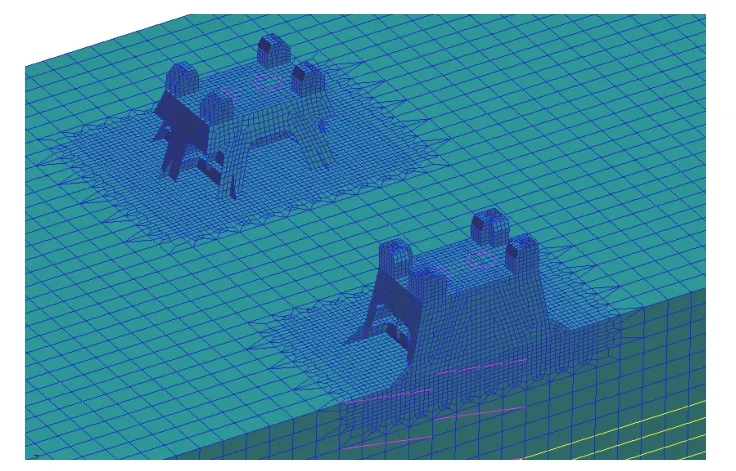

根据简支梁设计理念,如图 7~10的形式,模块构架平台的部分支腿与模块支墩结构焊接,部分支腿与模块支墩滑动接触。优点是可以避免模块构架平台支腿随着船体梁的纵向弯曲变形而发生的强制变形,也可以释放模块自身重量引起的支腿的变形,大大降低产生疲劳裂纹的概率。缺点是相对施工复杂。因此据此设计的模块支墩主要用于恶劣海况的FPSO 。如“南海奋进”和“海洋石油111”, “海洋石油115”和“海洋石油116”。甚至于海况较好、但上部模块非常重的“海洋石油117号”(“蓬莱19-3”油田)也采用了这种结构。这也是当前最流行的设计模式。

根据两端滑动设计理念(见图11),模块构架平台支腿全部与模块支墩滑动接触,优点是减少施工量,安装、拆除方便,可以避免模块构架平台支腿随着船体梁的纵向弯曲变形而发生强制变形,也可以释放模块自身重量引起的支腿的变形,大大降低产生疲劳裂纹的概率。缺点是当船体产生较大的升沉运动时,模块支腿和模块支墩之间容易脱离。据此设计的模块支墩适用于海况较好、而且上部模块重量较大的情况。

图5 传统固定式(a)

图6 “南海奋进”FPSO的模块支墩

图7 传统固定式(b)

图8 箱式滑动支墩实例

图9 “海洋石油111”FPSO的模块支墩形式

图10 “海洋石油117”FPSO的模块支墩形式

图11 “CLOV” FPSO的滑动式模块支墩

2 模块支墩结构强度

2.1 结构设计原则

按规范规定,生产流程模块支墩属于特殊类结构,其结构材料的选用、结构强度、焊接检验等均有较高的要求,根据设计经验,总结出模块支墩结构设计原则为:

1) 对于不同海域的FPSO,因其油品、工艺流程和波浪载荷不同,总体布置各有特色,没有固定模式的模块支墩布置方案。模块支墩作为主船体和上部生产模块的连接界面,原则上,尽量将模块支腿设置在主甲板的强力构件处,以实现在满足强度的前提下,尽量降低结构钢料的重量;

2) 确定好模块支墩的位置后,需根据海域海况、模块重量等因素考虑设置不同形式的模块支墩;

3) 模块支墩设计初期,应充分考虑构件的局部强度,特别是对于既参与总纵强度、又参与局部强度的结构件;

4) 模块支墩结构、支墩与主甲板连接部位、支墩下方的加强结构区域应力较高,需特别注意合理的结构设计和优化的肘板趾端形状,对于部分高应力区域建议采用高强度钢;

5) 模块支墩下加强结构的开孔应特别注意,尽量远离模块支墩高应力区域,如有必要,需要做开孔补偿。

2.2 强度分析

根据上述设计原则,在进行合理的模块支墩结构设计的同时,进行模块支墩强度分析,以校核结构设计的有效性和合理性。

模块支墩强度分析包括屈服强度、屈曲强度和疲劳强度。规范对于强度分析的结构模型范围的选取、有限元计算模型的建立、载荷的选取均有明确要求,详见规范的Pt D Ch 1,Sec 8 和Pt B Ch 3,Sec 3[2]。根据实际工程经验,总结出模块支墩结构分析需关注的几点:

1) 船体梁变形影响上部模块的设计及其界面支反力,因此在设计初期,应估算FPSO船体梁主甲板上所有模块支墩位置处的变形,供模块设计方使用;

2) 模块自重及其运动惯性力传递到模块支墩上的载荷需要由模块设计方根据模块的重量分布计算确26定并提供给模块支墩设计方;

3) 模块支墩的校核包括屈服、屈曲和疲劳强度,因此模块设计方需提供基于不同波浪回归期的两种支反力,如用于屈服强度和屈曲强度校核的支反力,规范要求是基于百年一遇的海况,而用于疲劳强度校核的支反力,规范要求是基于一年一遇的海况,这主要是因为疲劳实效是一个累积损失的过程,而屈服、屈曲强度是设计极值的概念;

4) 模块支墩支反力及模块支墩强度校核时需考虑其“FPSO”的使用期经历的所有工况,包括正常作业、风暴和破损工况以及调遣拖航工况;

5) 对于参与船体总强度的结构构件,其结构强度校核时不但要承受模块支墩传递的局部载荷,还需承受船体梁载荷;

6) 由于FPSO上部模块的重量较大,通常FPSO呈现中垂状态,因此应特别关注模块支墩处结构的屈曲强度;

7) 疲劳计算点的选取应结合规范要求、实际工程使用和工程设计经验、受力特点和应力分布综合考虑,尽量把疲劳计算点的数量控制在合理的范围内,应避免遗漏可能发生疲劳破坏的部位。

2.3 强度校核算例

根据目前设计的几型“FPSO”的模块支墩计算分析结果可知,模块支墩结构、支墩与主甲板连接处、支墩下的加强结构区域应力较高,设计时需特别注意,对于部分高应力区域应采用高强度钢。

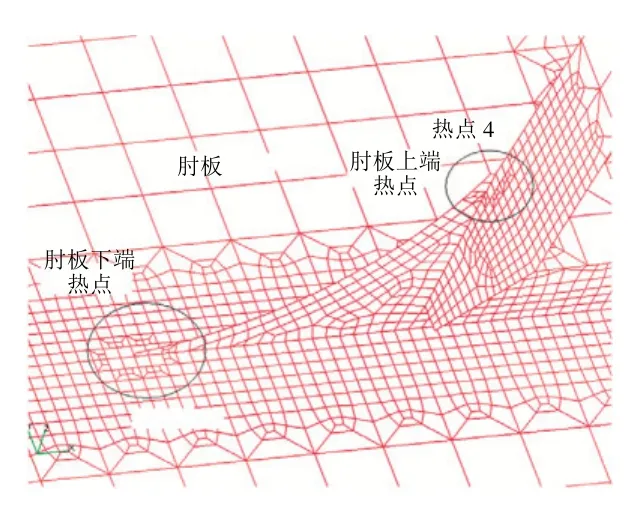

以“CLOV FPSO”为例,在某工况下屈服强度校核应力云图分布见图12,屈曲校核部位见图13,疲劳计算热点见图14、15。

图12 应力分布云图

图13 屈曲校核部位示意——纵壁

图14 疲劳计算点

图15 疲劳热点

3 结 语

FPSO的设计包括多方面的内容,其中模块支墩的设计十分关键,它的可靠与否,直接影响整个FPSO的生产流程系统能否正常运转。通过对多型FPSO的模块支墩形式特点及其适用性、优缺点的分析对比,详细阐述了不同模块支墩形式的结构设计理念,并结合设计经验,对模块支墩结构设计和结构强度分析中应重点关注的问题做了描述,旨在给FPSO结构设计者提供建议和参考。但不同海域的FPSO因其油品、工艺流程和波浪载荷不同,模块总体布置也不同,模块支墩的结构设计原则还应该结合实际情况,选择合理、便捷、可靠的模块支墩形式,并保证其强度要求,且应节省材料、制造工艺可行。

[1] “船舶与海洋工程”船体结构设计文集[C]. 赵耕贤. 2008.

[2] Rules for the Classification of Offshore Units [S]. BV. 2010.