新管幕法在中间风井施工方案中的研究

周军海

(中铁上海设计院集团有限公司,上海 200070)

0 引言

地铁已成为一种城市非常重要的交通主干线,经常穿行交通繁忙的地段。对于区间设置中间风井等附属结构,其施工方案经常受到道路、管线、地下构筑物等周围环境因素制约。常用的施工方法有明挖法、暗挖法以及盖挖法等。其中盖挖法具有对周围环境影响较小,安全、实用等特点,应用比较广泛。盖挖法根据具体实际情况,延伸很多具体工艺,本次中间风井施工方案,采用盖挖逆筑法,即在顶板覆盖下,自上而下逐层开挖,每挖完一层,即浇筑本层的底板(同时也是下一层的顶板)和边墙,逐层建造主体结构直至整体结构的底板[1]。

管幕法是20世纪70年代后发展起来的新施工工艺,具有对道路交通、地下管线等影响小的优点,在地下工程中应用比较广泛。本次采用改进的管幕法,即S.T.S工法。与以往管幕相比,S.T.S工法中在钢管与钢管之间增加连接件,并且钢管内部及钢管之间浇筑混凝土。所以,S.T.S管幕具有强度大、刚度大等特点。本文主要研究了中间风井盖挖逆筑法与新管幕法相结合的施工方案。

1 中间风井施工方案

1.1 工程条件

中间风井位于既有道路下,道路东侧是管理区,西侧是苗圃(见图1)。既有道路属于城市的干道,道路宽10 m,双向两车道,车道宽3.5 m,而且既有道路为连线内环和外环之间的重要交通干道,车流量大,交通繁忙。道路地下管线主要有:供暖热力管(2根直径900 mm)、污水管、排水管、通讯电缆等;地上线缆有10 kV架空高压线,架空通讯电缆等。

图1 区间风井平面布置图

主井(线路范围内部分)结构为地下3层,副井(线路范围外部分)结构为地下2层。主井基坑深24.93 m,覆土4.23 m;副井基坑深14.01 m,覆土1.8 m。区间风井地质地层从上至下岩层分别为①杂填土、③-1粉质粘土、③-3中粗砂、④-1粉质粘土、④-3中粗砂,其中管幕和风井主体位于③-1粉质粘土内。地下稳定水位,地面下14.5 m。

1.2 风井总体施工方案

主井采用盖挖逆筑法和新管幕法相结合的施工方案,即先施工管幕,在管幕的支护下,开挖地下1层空间,施工基坑边桩围护结构及中柱结构,然后施工顶板结构,形成由边桩、中柱、顶板和管幕组合的支撑体系后,施工主井的地下2层和3层。盖挖逆筑法中,施工顶板需要临时占用道路及管线迁改,在施工完盖板后恢复;而本施工方案中,利用了管幕支护,完成支承构件的施工,这样避免了对既有道路交通和管线的影响。副井位于苗圃内,周围环境无控制因素,因此采用明挖法施工。在管幕顶进施工时,顶进工作井与副井基坑综合考虑。

1.2.1 平面布置

根据新管幕法施工工艺,在管幕段两侧分别布置顶进工作井和接收井。结合中间风井周边环境情况,管幕段主要布置在既有道路及管线范围内主井部分。在既有道路和管理区之间设置钢管幕的接收井;在苗圃内设置顶进工作井,顶进工作井结合副井基坑设置。中间风井沿线路方向20.62 m范围布置21根钢管,间距0.99 m;两侧边墙6.18 m深度范围,布置了6根钢管。管幕段钢管总长27 m。

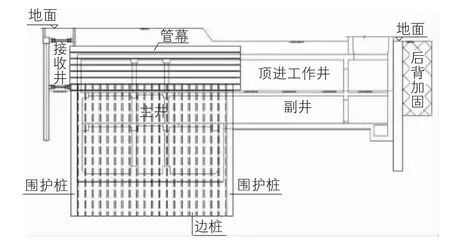

1.2.2 纵断面布置

管幕段钢管垂直线路方向布置(见图2),覆土厚度主要由污水管埋深的控制,污水管管底至钢管顶不小于0.2 m,管顶至地面的覆土厚度为3.2 m。接收井基坑长21.8 m、宽3.5 m、深10.1 m;围护结构采用φ800 mm钻孔灌注桩和型钢。顶进工作井基长25 m、宽21.4 m、深8 m(苗圃地面比既有道路低2 m左右);围护结构采用φ800 mm钻孔灌注桩。主井地下3层,结构底距地面24.7 m。副井基坑开挖至管幕边墙底标高处,先顶进钢管,地下2层结合主井地下2层一起施工。在顶进工作井基坑的后背应采取加固处理。

1.2.3 施工工序

根据上述确定的中间风井施工方案,先施工主井部分,然后施工副井部分,主要施工工序如下:

1)前期工作(包括施工场地整理、施工围挡)。

2)主井施工(见图3),主要步骤:

a.施工管幕的工作井(开挖至管幕边墙标高处)及接收井;管幕施工(顶进钢管、布设连接件、灌入混凝土,形成临时支护),然后开挖地下1层空间,及时架设支撑,封闭坑底(底部采用型钢、钢筋网、喷混凝土);

b.在主井地下1层开挖出的空间内,施工边桩围护,以及施工中柱钢管混凝土;

c.施工边桩冠梁上部混凝土及顶板结构,在新的支撑体系下,拆除型钢支撑;

d.拆除封底支护,开挖基坑至地下1层底板底,浇筑地下1层边墙及底板结构;

e.开挖至地下2层底板底,施作地下2层底板及边墙结构;

f.开挖至地下3层底板底,施作地下3层底板及边墙结构。

图2 区间风井纵剖面布置图

图3 主井横断面图

3)主井施工完后,施工副井结构。

2 管幕设计

2.1 管幕作用

新管幕法(即S.T.S工法)[2]的钢管通过加强连接及浇筑混凝土后,具有比较大的强度和刚度。管幕作为临时支撑构件,承载上部覆土及车辆荷载,确保在地下1层空间的安全开挖,以及施工边桩围护结构、中柱和顶板结构等。由此,避免了盖挖逆筑法施工支承构件时,道路封闭和管线临时迁改。

在顶板及边桩上冠梁上部混凝土浇筑后,支撑体系发生了变化,由原来管幕单独支撑体系变成管幕和顶板组合构件支撑体系,形成强度及刚度更大的支护体系。在组合支撑体系防护下,确保了地下2层及地下3层的开挖及主体结构的施工。组合顶板增加了支承构件的刚度和强度,保证安全。

2.2 钢管及混凝土

根据工艺要求,管幕钢管的直径一般要求不小于800 mm。钢管的直径越大,包围相同周长所需的钢管数量越少,因此钢管的直径差异对用量影响较小。选择钢管规格需根据工程自身的特点确定,即:采用的管幕具有强度及刚度大的优点;管幕作为临时支护结构应兼具施工方便等要求;覆土厚度及管线埋深等周围环境影响因素。因此综合分析,钢管采用外径为820 mm,壁厚为12 mm的钢管。

管幕采用浇筑的混凝土不应低于C30混凝土。混凝土的坍落度、可泵性及收缩性能应符合有关标准的规定。

2.3 支撑体系

主井管幕的净跨约为19 m,跨度比较大。根据主井的施工步序安排,支撑体系分两个阶段,施工过程中需转换一次。第一阶段支撑体系是地下1层开挖及边桩施工期间的支撑体系。为了控制管幕的变形,需要对大跨度的结构内部布置一定数量的支撑。本阶段布置3道竖向支撑,主要考虑在边跨空间内需要施工边桩围护结构。纵向间距采用2 m~3m间距布置。支撑采用H型钢(H300×300×10×15)。第二阶段支撑体系是边桩和中柱的组合支撑体系。顶板浇筑完后,上部荷载主要由边桩和中柱一起承担,支撑体系进行了转换。围护边桩冠梁上部浇筑混凝土,使顶板两端架在冠梁上;中柱结合风井结构立柱布置4根钢管混凝土柱。钢管混凝土柱采用直径1 000 mm钢管,壁厚12 mm。

2.4 构造要求

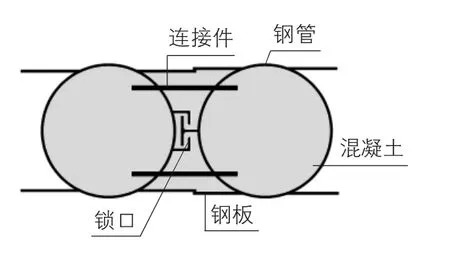

钢管之间的锁口,形式很多,常用的形式有“T”形锁口和双“L”形锁口等[3]。本次采用的“T”形锁口,由“T”形钢和角钢组成。“T”形钢采用T100×200×8×12型钢;角钢采用∠100×80×10角钢。在锁口上下分别布置一排连接件,主要加强钢管之间的连接,形成一个整体。连接件采用螺纹钢筋,两端用螺栓扣紧。连接件钢筋的大小根据计算确定。钢管之间外侧设置钢板,钢板厚度为8 mm,主要用于浇筑混凝土时,防止混凝土外溢,使钢管、混凝土形成具有一定强度和刚度的盖板。管幕钢管之间结构示意图见图4。

图4 管幕构造图

开挖地下1层时,型钢支撑直接支撑在钢管上,则顶板施工时影响钢筋绑扎。为此,型钢与顶板进行特殊处理,型钢端头焊接一块钢板,在型钢端头板与顶板之间采用4根小钢管进行支撑连接。这样可以减少支撑对顶板钢筋施工的影响。

管幕的混凝土浇灌施工,宜连续进行,必须间歇时,间歇时间不应超过混凝土的终凝时间。混凝土应浇筑密实,而且无离析、无脱粘现象;浇灌混凝土后,应将管口封闭。

3 周围环境影响分析

中间风井采用管幕法和盖挖逆筑法相结合的施工方案,目的在于减少对既有道路和管线的影响。为此,施工过程中控制地面沉降是关键。地面沉降在不同的施工阶段,引起的因素不一样,主要包含以下几方面的内容:钢管的顶进施工;管幕支护或者管幕和顶板组合构件的自身变形;支撑体系的变形;支撑体系基础的沉降等。

管幕钢管的顶进施工时,在挤入土体过程中,会同时产生挤土效应和土塞效应,由此产生了对地层进行扰动。根据研究,地层的竖向变形,主要与土体的物理参数、钢管的埋深、钢管的大小等密切相关[4]。管幕或者管幕与顶板组合的自身变形,主要由于地下1层的开挖,上部覆土、车辆荷载及自重作用产生的变形。自身的变形与管幕结构形式、材料、支撑的布置等相关。支撑体系的变形,在管幕支护下主要为型钢支撑的竖向变形;在管幕和顶板组合构件支护下,钢管中柱和边桩在外力作用下的竖向变形。支撑体系的沉降,由于支撑体系基础局部沉降引起的地层的变形。

根据地层变形的影响因素,为了控制沉降,根据需要可以采用以下辅助措施:

1)钢管施工需要采用专业的顶管机施工,水平顶进时,控制钢管顶进的速度;

2)覆土层内可考虑局部注浆加固;

3)地下1层开挖时,根据实时监测数据,可以及时调整支撑布置的间距或调整支撑的型号;

4)地下1层开挖时,控制开挖进尺,及时假设支撑、封闭坑底,必要时应及时封闭开挖面。

4 结语

新管幕法与盖挖逆筑法相结合施工方案,主要利用新管幕法的强度大、刚度大以及对周围环境影响小等优点,避免了对既有道路交通、管线的影响。

[1] 萧 岩,汪 波,王光明.盖挖法和盖挖法施工[J].市政技术,2004,22(6):359-370.

[2] 金正官.兰芝汉江公园连接通道暗挖段STS施工工艺[J].地基构造物(韩国),2010,26(2):52-53.

[3] 刘博海,杨 亮,罗昊冲.管幕法概述[J].城市道桥与防洪,2011(5):141-143,149.

[4] 邸 成.管幕夯进施工的环境效应分析[D].北京:北京交通大学土木建筑工程学院,2008.

[5] CECS 28∶2012,钢管混凝土结构技术规程[S].

[6] GB 50017-2003,钢结构设计规范[S].