用于MEMS器件低压封装的单金属丝压力测试技术

张 敏,淦 华,官 勇,缪 旻,金玉丰

(1.南京电子器件研究所,南京210016;2.微米/纳米加工技术国家级重点实验室,北京大学,北京100871)

惯性MEMS、射频MEMS等微纳米器件基于微结构的谐振特性完成信号传感,微结构需要在微小空间及特定低压环境下持续正常工作[1-3]:压强太高,腔体内气体将对器件产生阻尼,器件灵敏度指标受到制约;压强太低又会发生“振荡”现象,器件的稳定性难以保证。因此,对真空封装的微腔体内真空度进行测量与监控,找出适合器件性能发挥的最佳压强数值,在该类器件研制中十分重要。

压强测量的历史悠久[4],测量原理繁多、技术成熟,皮拉尼真空计、电容薄膜真空计、压电应变真空计、热阴极电离真空计、菲利浦斯电离真空计、石英晶体振荡真空计等早已广泛应用。但这些传统的测量仪器针对的大多是电真空器件、真空设备等测量空间,一般需要在封装器件上开孔引入探测源,封装工艺要求高,难度大,难以满足MEMS微小腔体的压强测量。采用微机械硅工艺可以制备嵌入式压力传感器[5-8],但工艺相对复杂、成本较高。基于微型皮拉尼测量原理[9],本文采用金丝和铝丝等电子封装中常用的单金属丝进行了微腔体内压强测试研究,证明该方法具有低成本、易加工、较高精度的综合优势[10-12]。

1 基本原理与探测单元设计

如图1所示,采用单金属丝进行气体压强测量的原理是:在一个相对密封腔体内,一根通过恒定电流的金属丝将产生一定的热量,在稀薄气体下的基本没有气体的流动,所以也就没有因对流而损失的热量;考虑温差不大的情况下辐射传导带走的热量Qr可以忽略,以及热丝固体连接部分传导的热量Qs和气体分子数目无关,金属丝的温度取决于气体导走热量部分Qg,即当达到热平衡时,热丝温度保持一定值。气体压强越高,导走的热量越多,平衡温度便越低。通过测试该热丝的温度就可测量热丝周围的气体分子数目,即采用单金属热丝就可以测量气体压强。基于上述原理研制的皮拉尼计于1906年制成,并成为百年应用不衰的低压测量真空计。

图1 热丝的热量耗散

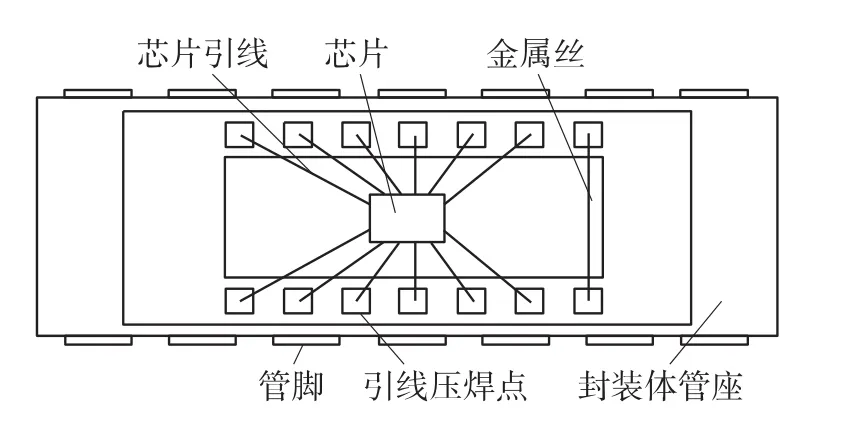

针对微纳真空封装的应用要求,本课题所设计的内置敏感式真空度测量方法是在器件级真空封装体内预留两个管脚,将具有特定电阻温度系数的金属丝(如:钨丝、镍丝、铂丝、硅铝丝等)两端压焊在这两个管脚的压焊点上,再采用常规的芯片贴装、引线键合、抽气封盖等真空封装方式完成封装。金属丝和真空封装体便形成了一个微型的真空计,封装体中连接芯片的管脚可以完成芯片功能,而连接金属丝的管脚可以对该封装体的真空度提供很方便的测量。结构如图2所示,采用金属丝构成的微型皮拉尼计敏感结构,与所封装的芯片是相互独立的。

图2 封装体结构横向俯视图

2 单金属丝测量性能模拟分析

对于所设计的以单金属丝为传感单元的微型皮拉尼计,金属丝的尺寸(长度、直径)以及材料种类对灵敏度和测量范围有着很大的影响。通过测试性能的模拟可以比较出各个参数对于性能影响的趋势,指导不同应用环境下的结构设计。

采用CFD-ACE+软件中的CFD-GEOM模块建立微型皮拉尼计的有限体积模型,并对模型进行六面体网格划分。模拟过程选用电(electric)模块和热传导(heat transfer)模块耦合计算。电模块应用的是直流稳态导通的计算公式。在仿真过程中,皮拉尼计中所采用的金属材料首先为硅铝丝,材料特性参数为:密度2 690 kg/m3,恒定热容 900 J/(kg·K),恒定的热传导率210 W/(m·K),各向同性的温度相关的电阻率 ρ=ρ0[1+α(T-T0)],其中 ρ0为3 ×10-8Ω·m,T0为293 K,电阻温度系数(为0.004 29 K-1。皮拉尼计的周围气氛设置为氮气,其密度为1.25 kg/m3,恒定粘滞系数1.65×10-5kg/(m·s),电导率设置很小基本可以作为绝缘体,恒定热容1 042 J/(kg·K)。管壳设定为96%的氧化铝陶瓷,材料特性参数为:密度3 700 kg/m3,恒定热容0.691 J/(kg·K),恒定的热传导率16 W/(m·K),也基本可以作为绝缘体。

为了简化模型及运算,金属丝两端直接连接到管壳壁,这样通过固体的散热量会更小,模型更理想化。在边界条件的设定中,管壳周围与外界相临的边界设为恒温293 K。在恒定电流下,使用不同气压相应的气体热传导率,计算模拟达到热电平衡,可以得到平衡后的电压差V,于是不同气压对应平衡后不同的电压,得到气体压强关于电压的关系曲线。

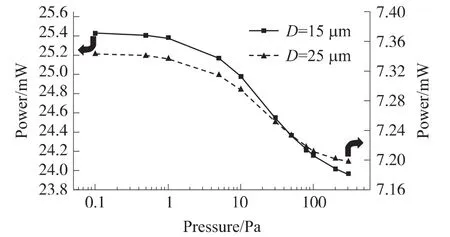

图3 不同直径硅铝丝的模拟结果

金属丝直径的改变也同样直接改变了热丝的电阻值,改变了通过气体热传导的面积,影响器件的灵敏度和测量范围。图3是在加载100 mA的直流下,不同直径硅铝丝加热功率与压强的关系曲线。从图中可以看出,直径小的器件其灵敏度有明显的提高。直径的减小同时也会减小热丝与两边anchor的接触面积,会减小热量通过固体传导的部分,使器件测量下限降低。金属丝直径的大小受加工工艺的限制,目前引线键合使用比较多的是直径25 μm的金属丝。因此,虽然直径减小会提高器件性能,但要考虑目前加工金属丝最小直径的限制,以及在封装时键合工艺的难度,建议采用直径25 μm及以下的金属丝工艺方案。

3 实验测试与结果分析

实验研究中已采用铂丝、金丝及硅铝丝进行了封装体内压强测试和标定试验。具体方法是把金属丝焊接在封装管壳的两个焊点上,如图4所示,测试是通过四探针法测量皮拉尼计在真空条件下的直流电压特性,即保持电流一定,在不同真空度下测量金属丝两端的电压,得到电压关于压强的关系曲线。

图4 带金属丝的封装管壳图

由于微纳封装空间普遍较小,所用金属细丝长度为毫米级。为去除引线电阻的影响,本实验选用四探针方法进行测量。在连接金属丝的两个管脚上分别接有两个引线,通过两边的两根引线施加直流电流到金属丝上,电压通过另外两根引线进行测量。电阻R通过V/I求得,去除了引线电阻等寄生电阻。

加工的皮拉尼计使用陶瓷封装,将金属丝键合在陶瓷管壳的焊盘上,测量引线则焊接到封装管壳的引脚上。实际测量过程中电流源选用的是SB118型直流稳流源,其精度可以达到0.001 mA,测量电压选取的是Fluke289万用表,精度为0.01 mV。将皮拉尼计器件置于真空腔体中,给定一个恒定电流,在不同的气压下,得到一组电压,进而得到电压关于压强的关系曲线。

3.1 不同长度金属丝测试结果的比较

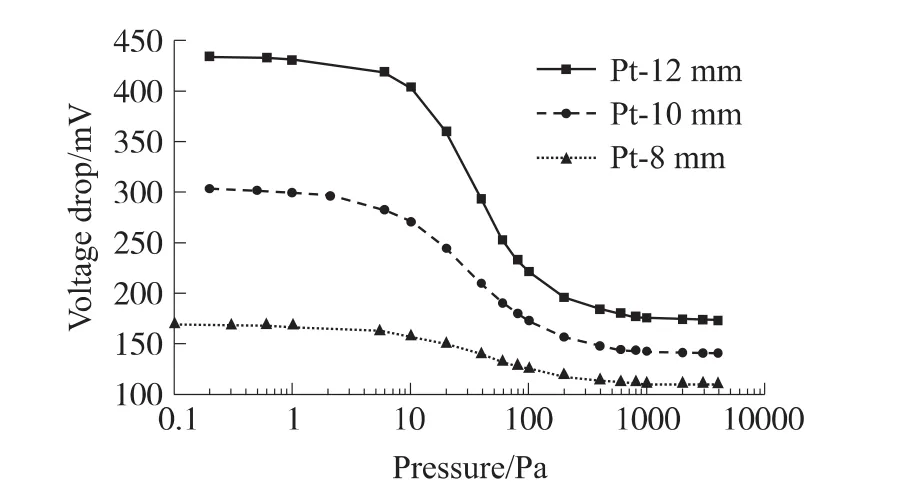

试验过程中采用铂丝、金丝和硅铝丝进行测试。在加载60 mA的直流下,改变真空腔内的压强,待达到热平衡后,即电压读数稳定,测得皮拉尼计两端的电压。分别对8 mm、10 mm及12 mm的铂丝(直径为25 μm)进行测试,结果如图5所示。

实验结果揭示:不同长度铂丝的皮拉尼计其测量范围基本上都是1 Pa~1 000 Pa,但测量灵敏度差异较大。对于12 mm长铂丝,斜率即灵敏度为0.255 mV/Pa;对于 10 mm长铂丝,灵敏度为0.157 mV/Pa;对于8 mm长铂丝,灵敏度为0.056mV/Pa。长度越长,皮拉尼计的灵敏度越高,这种影响趋势与模拟结果是一致的。

图5 不同长度铂丝的测试结果,I=60 mA

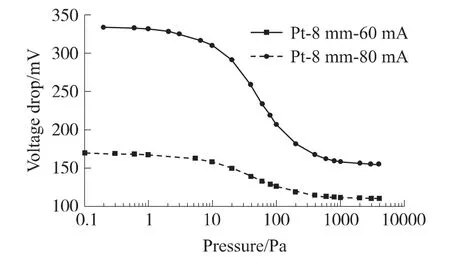

3.2 不同加载电流下测试结果

对于同一皮拉尼计,产生的焦耳热与电流的平方成正比,加载的电流越大,其产生的热量更多。在同一压强范围内,其耗散的热量变化更大,那么热平衡时的温度变化也更大,进而热丝的电阻值变化越大,则输出的电压变化范围会变大。如图6,对于长度8 mm,直径25 μm的铂丝,加载80 mA电流时,在1 Pa~1 000 Pa范围内,输出电压变化174.34 mV,灵敏度为0.174 mV/Pa;加载60 mA时,在1 Pa到1 000 Pa范围内,输出电压变化56.54 mV,灵敏度为0.056 mV/Pa,器件感知压强的灵敏度明显高于加载60 mA时的灵敏度。

图6 不同加载电流下,铂丝的输出电压关于压强的曲线

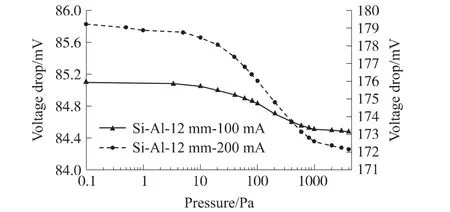

图7研究了不同加载电流下,长度为12 mm、直径25 μm的硅铝丝进行测试的结果。加载100 mA电流时,在1 Pa到1 000 Pa范围内,输出电压变化0.59 mV;加载200 mA电流时,在1 Pa到1 000 Pa范围内,输出电压变化6.28 mV。

图7 不同加载电流下,硅铝丝输出电压关于压强的曲线

对于同一测试结构,在大的加载电流下其灵敏度更高。但电流过大,电阻丝产生的热量越大,达到热平衡时的时间较长,也即是热丝的温度响应时间更长,输出读数不稳定。

3.3 不同材料下测试结果

我们对不同材料的测试数据也进行了分析,3种所研究材料中铂丝的性能最好,这时由于铂丝的电阻率较其他两种材料大(铂电阻率1.1×10-7Ω·m,金电阻率2.4×10-8Ω·m,硅铝丝电阻率3.0×10-8Ω·m),同样的加载电流下,铂丝产生的热量较大,不同压强下其通过气体的热传导变化明显,于是电阻和测得的输出电压的变化较大,所以铂丝是这3种金属丝中是最理想的传感单元,有较高的灵敏度和较宽的动态范围1 Pa~1 000 Pa。

4 结论

本文设计、分析并制备了基于单金属丝的皮拉尼型低压测试结构,可对真空封装的微腔体内真空度进行测量与监控。采用铂丝等单金属丝结构可以实现微纳器件级封装内部1 Pa~1 000 Pa压力检测,金属丝直径建议为25 μm或以下。本文还研究了金属丝的尺寸(长度、直径)以及材料种类对皮拉尼计灵敏度的影响,在合适范围内,金属丝直径越小,长度越长,加载电流越大,皮拉尼计灵敏度越高。

[1]Tai-Ran Hsu.MEMS Packaging[M].The Institute of Electrical Engineers,London,United Kingdom,2004.

[2]Simon I,Billat S,Link T,et al.In-Situ Pressure Measurements of Encapsulated Gyroscopes[C]//Transd-Ucer Eurosensors’07,The 14th International Conference on Solid-State Sensors,Actuators and Microsystems,Lyon,France,June 10-14,2007,16:348-353.

[3]Moelders N,Daly J T,Greenwald A C,et al.Localized in Situ Vacuum Measurements for MEMS Packaging[C]//Proc Micro-Nanosyst Symp,Dec.1-3,2004:211-215.

[4]王欲知,陈旭.真空技术[M].北京:北京航空航天大学出版社,2007.

[5]Voklein F,Meier A.Microstructure Vacuum Gauges and Their Future Perspectives[J].Vacuum 82,2008,2(1):420-430.

[6]Ville K,Jyrki K,Aarne O,et al.Stability of Wafer Level Vacuum Encapsulated Single-Crystal Silicon Resonators[J].Sensors and Actuators,2006,2:42-47.

[7]Chae J,Stark B H,Najafi K.A Micro-Machine Pirani Gauge with Double Heat Sinks[J].IEEE Transactions on Advanced Packaging,2005,28(4):619-625.

[8]Mercier D,Bordel G,Brunet-Manquat P.Saw Pirani Vacuum Sensor with a New Functioning Mode and a Fast Response Time[C]//Transducers’11,Beijing,China,June 5-9,2011,Page(s):902-905.

[9]金玉丰,陈兢,繆旻.微米纳米器件封装技术[M].北京:国防工业出版社,2012.

[10]Gan Hua,Qiu Yunsong,Miao Min,et al.A Micro In-Situ Pirani Vacuum Gauge for Microsystem Package Application[C]//The 11th International Conference on Electronic Packaging Technology and High Density Packaging,2010,Page(s):125-129.

[11]Miao Min,Gan Hua,Jin Yufeng,et al.A Vacuum/Airtight Package with Multifunctional LTCC Substrate and Integrated Pirani Vacuum Gauge for 3D SIP Integration Applications[C]//The 10th IEEE International Conference on Solid-State and Integrated Circuit Technology,2010,Page(s):1961-1963.

[12]Miao Min,Zhang Jing,Qiu Yunsong,et al.A LTCC Microsystem Vacuum Package Substrate with Embedded Cooling Microchannel and Pirani Gauge[C]//The 5th IEEE International Conference on Nano/Micro Engineered and Molecular Systems,2010,Page(s):399-403.