AIREL伴生气压缩机进排气阀故障分析

芦晓婕

(中海油能源发展股份有限公司,天津 300452)

1 研究背景及意义

SZ36-1CEP平台是海上大型采油平台。该平台采用的天然气压缩机是由美国ARIEL公司生产的。该公司生产的天然气压缩机处于国际领先水平,配套的气阀是其合作公司生产的网状气阀,但是近期平台经常出现气阀损坏的情况,给平台生产造成了很大的损失。分析故障产生的原因,对于保障平台稳定生产具有重要意义。

2 故障现象

在SZ36-1CEP平台的采油生产过程中,伴生气压缩机A机曾出现过气缸温度高,级间压力高的现象(表1)。停机更换2个一级排气阀和2个二级排气阀,并调高一级进口洗涤器温度和一级冷却器温度后,运行稳定(表2)。其后,A机又多次出现气缸高温、级间压力异常的现象,更换A机所有进排气阀后,稳定一段时间,又多次出现同类故障,导致压缩机运行不稳定,透平切换油运行,给生产带来不便。期间已恢复A机进口管线保温,一级和中间洗涤器定时排液,缓解了水冲击带来的危害。但在进口“U”型管线的低处仍有存液未排出。

对A机进行年检,在进口气动阀后弯管下部加装3/4″不锈钢球阀及短截,定期排放积液。更换所有的一二级进排气阀。

4月9日开始气中含液量增大,二级缸4个排气阀出现高温。4月12日更换二级4个排气阀,一直运行至11月2日。

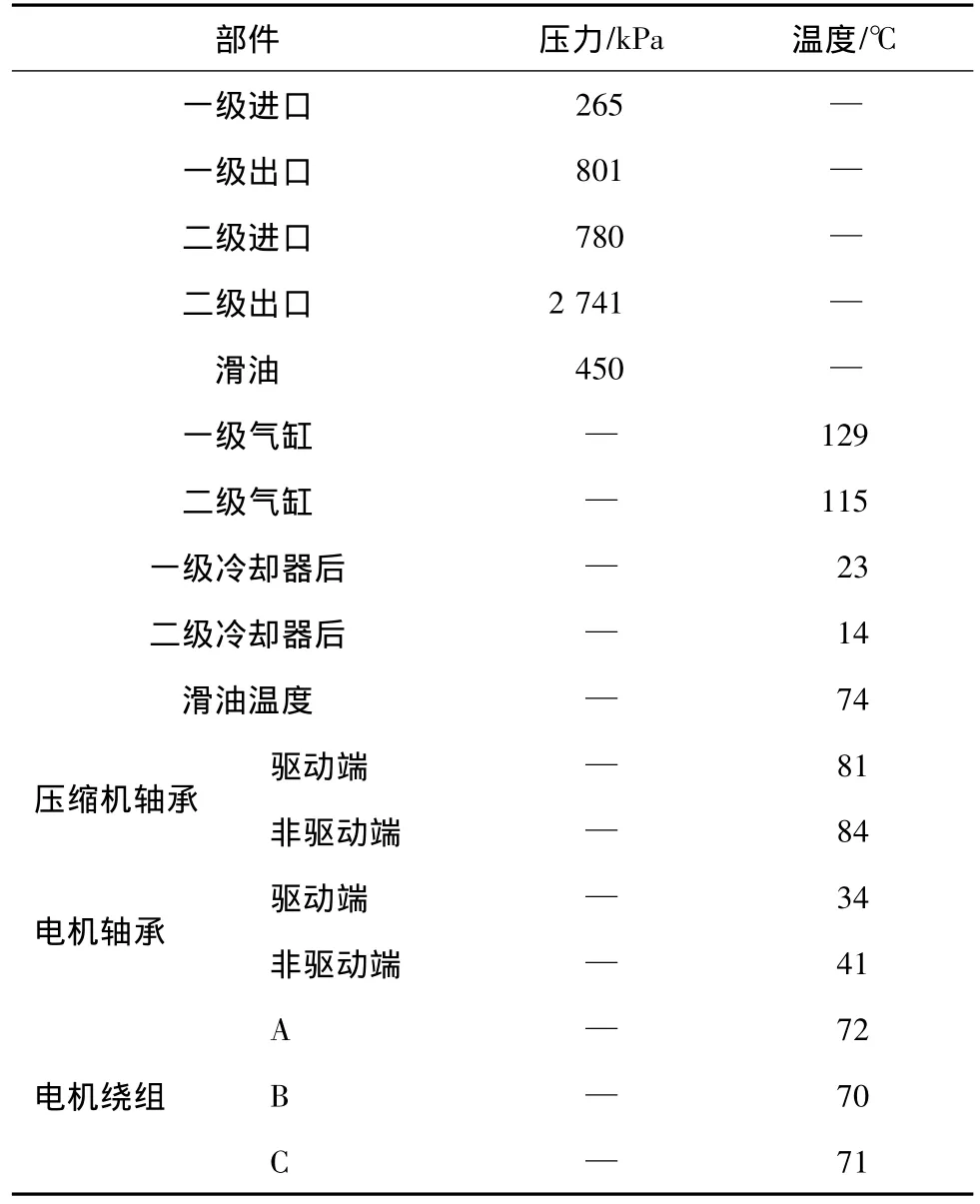

表1 伴生气压缩机A机故障时其运行主要参数(设备编号CEP-CP-201A)

表2 伴生气压缩机A机故障处理后其运行参数(设备编号CEP-CP-201A)

3 故障分析

3.1 气阀工作原理

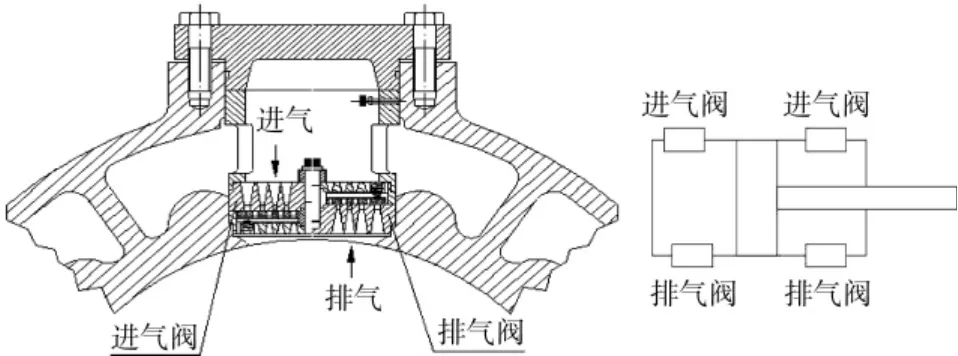

图1所示为进排气阀工作原理图。

图1 进排气阀工作原理图

进排气阀工作原理:进气时活塞作用使气缸容积增大,气缸内产生负压,由进气压差形成的压力作用在阀板表面,克服弹簧力使进气阀打开,气体进入气缸,此时排气阀在压力作用下关闭。排气时活塞压缩气体使气缸容积减小,随着压缩气体压力的升高,克服弹簧力使排气阀打开,压缩气体排出气缸,此时进气阀在压力作用下关闭。

3.2 气阀受力分析

从更换下来的气阀看,二级排气阀损坏较为严重,而且裂纹或断口大多在与弹簧接触的位置。图2和图3分别为一二级故障阀的减震垫和阀片对比图。

图2 一、二级减震垫

图3 一、二级阀片

下面分析气阀的受力情况。图4为阀板受力分析图。

图4 阀板受力分析图

假设气阀前后压差为△P,阀板有效面积为A,单个弹簧刚度为K,弹簧数量为n,气阀开度△X。则有:△PA=nK△X成立。同一级的进排气阀阀板面积相同,假设阀板开度相同,由于排气阀弹簧的数量是进气阀的2倍,则排气阀阀板承受气流作用力较进气阀大,而且排气时,进气阀阀板靠阀座支撑,而排气阀阀板靠弹簧支撑,进气时相反。活塞的速度是1 100FPM,则阀板每分钟开闭1 100次,弹簧受交变力的作用次数也是1 100次。

弹簧在交变力作用下容易疲劳损坏,当进气阀个别弹簧损坏时,由于排气时进气阀靠气流力作用关闭,弹簧不受压,所以阀板损坏较轻甚至完好。而排气阀则不同,如果个别弹簧损坏,排气时,在缺乏弹簧支撑的部位悬空,阀板受力不均,在气流力作用下,悬空的部分会产生裂纹甚至断裂,损坏的弹簧或阀片碎片夹杂在阀板与阀座中间,导致气阀进一步泄漏而损坏。由于气阀的泄漏,活塞在吸气过程中,后一级高温高压气流倒灌,导致气阀高温,级间压力增高,排气量减小,两级压缩比不同导致活塞受力不均,连杆瓦磨损等。

从对比图上可以看出阀片损坏的程度及位置,与上述分析的结果基本一致,从而找到了气阀易于损坏的工程力学原由。

3.3 压缩机内气体变化过程

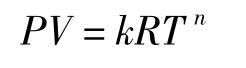

气体在压缩机内的变化可以看成是多变过程,其运动方程可表示为:

式中:P—气体压力;V—气体容积;k—理想气体指数;n—多变指数;R—气体常数。

由于活塞的工作行程是固定的,所以压缩量为定值,即气体容积变化一定。当进气阀损坏时,一部分压缩气体从进气阀排出,使级间压力偏低,进气阀温度偏高。从前面的分析可知,进气阀损坏的机率较小,对气缸温度的影响较低。当排气阀损坏时,吸气过程会使后一级高温高压的气体倒灌,经过压缩,压力、温度继续升高,使得级间压力增大,排气高压报警,气缸温度过高。高温气体集中从排气阀缺陷处排出,使得排气阀温度急剧上升。这与实际观察到的现象相符。因此,可以根据气阀的温度变化,判断气阀是否损坏。

3.4 液冲击的影响

由于气体本身含液量较大,洗涤器分离液体后仍有相当的湿度。冬季环境气温较低,在气体由洗涤器进入缓冲灌这一段管线中会有液体凝结,有些颗粒较小的液体会随气流进入压缩机,对阀板产生液冲击,局部出现裂纹或使弹簧提前损坏,最终导致阀损坏。

另外停机检修后用天然气置换,会使部分液体存积在气缸中,对压缩机工作亦产生不良影响。

3.5 流程布置的影响

气体流程图见图5。在一级洗涤器与一级进口缓冲灌之间有一段“U”形管,一级换热器到中间洗涤器之间也存在一段“U”形管道,这里存积的液体无法排除,既增加了进气阻力,又增加了气体的湿度。洗涤器起气液分离作用,其工作效率也会对气体的湿度产生影响。

图5 气体流程图

3.6 阀维修质量的影响

对更换下来的阀总成进行维修,应严格按维修工艺实施。SZ36-1CEP平台近期频繁发生的故障与阀维修的质量也有一定关系,如弹簧新旧搭配、阀座与阀壳混装、不同型号的阀混装、弹簧型号混淆等都可能影响阀的使用寿命。

通过对气阀的工作原理、受力、液冲击、流程布置、阀维修质量等多方面、多角度的分析,可看出影响气阀使用寿命的因素颇多;因此,不能简单判定故障是因为某一因素造成的,应综合分析,统筹判断。

4 解决措施

4.1 确保阀维修的质量

编制阀维修工艺,维修过程中严格按工艺执行,增加自检、互检环节,记录维修日期,对使用中出现的问题进行追溯,以此提高阀维修的质量,延长阀的使用寿命。

4.2 选择新型阀总成

目前使用的阀结构上有些不足,其弹簧布置使阀板受力不均,可咨询厂家,是否有改进的阀型。

4.3 改进流程

冬季增加管线的保温,在“U”形管道处加装疏水装置。对一级洗涤器和中间洗涤器进行检修,确保其工作可靠性,减少液冲击。简单的做法是,利用检修的时间,将积存在弯管中的液体放出。具体措施,可在进口气动阀后管道上,用手电钻钻孔,攻丝,安装手动球阀,定期排液。

[1]严家騄.工程热力学:第3版[M].北京:高等教育出版社,2001.

[2]杨曙东,何存兴.液压传动与气压传动:第3版[M].武汉:华中科技大学出版社,2008.

[3]陈可坚.天然气压缩机气阀故障分析[J].压缩机技术,2009,13(4):23-28.

[4]林丽,马孝江.基于预知维修的设备管理决策支持系统的设计[J].设备管理与维修,2004,19(4):58-61.

[5]万仁溥,罗英俊.采油技术手册第二分册(注水技术)[M].北京:石油工业出版社,1992.