溴化丁基橡胶应用及市场分析

江镇海

(中石化南京化学工业公司,上海 200086)

溴化丁基橡胶应用及市场分析

江镇海

(中石化南京化学工业公司,上海 200086)

本文对溴化丁基橡胶的基本性能、国内外生产和应用情况进行了介绍,并对市场和今后的发展趋势进行了详细分析,指出了溴化丁基橡胶的发展方向。

溴化丁基橡胶;丁基橡胶;硫化性能;市场;生产

溴化丁基橡胶(BIIR)是丁基橡胶(IIR)在一定的条件下经过溴化得到的溴化产物。溴代反应主要发生在 IIR中少量的双键碳或紧邻双键的甲基碳上,使得 BIIR中的溴含量较低,在0.8%~2.5%之间。由于BIIR主链没有改变,被溴化的氢原子数有限,因此BIIR仍然具有IIR的高阻隔性、高耐老化性、高耐热性、高阻尼性及较好的吸声性等特点。同时,具有多方面 IIR所没有的特点,被广泛应用于各个领域,其加工应用正在受到各方面的重视。

1 BIIR的基本性能

BIIR是IIR的一种重要改性产品,它既保留了普通IIR分子结构中的双键,保持了IIR的原有特性,同时在 IIR分子结构中接上了溴原子,提高了 IIR的反应活性,改善了自粘性、互粘性和IIR与不饱和橡胶的相容性、共硫化性。IIR溴化后除了增加交联活性点外,还增强了双键的反应性。BIIR与IIR的性能比较见表1。

表1 BIIR与IIR的性能比较

由于 C-Br键的键能较小,BIIR的硫化反应活性较高,因而BIIR不仅具有较快的硫化速度和较强的硫化适应性,而且与通用橡胶的共硫化性能较好。与 IIR相比,BIIR除保持 IIR的气密性、高减振性、耐老化性、耐候性、耐臭氧性和耐化学腐蚀性等外,还具有 IIR所不具备的优势:(1)反应活性高、硫化速度快;(2)耐热性好,可单独用氧化锌硫化,交联效率高,制品压缩永久变形小;(3)具有共硫化性,容易与其它橡胶共混。

2 国内外生产情况

BIIR的研发始于20世纪50年代。研发BIIR的目的是提高 IIR硫化性能并改善其与其它橡胶的共硫化性。1953年,Morrisey开发出IIR溴化的方法。美国固特异公司于1954年用本体间歇法工艺开发出BIIR产品(牌号为Hycar2202),但是1969年该装置由于生产过程困难且复杂而停产。1965年,加拿大宝兰山公司成功开发出一种连续溶液法BIIR生产工艺,并于1971年在其Sarnia厂实现工业化生产;1980年又在比利时 Antwerp建设了生产装置,开始了工业化生产。1980年,埃克森公司引进宝兰山公司技术,在英国Fawley建设了BIIR工业化生产装置;此后又在美国的IIR装置上增加了BIIR生产。1985年,埃克森公司与JSR公司(日本合成橡胶公司)合作在日本Kashima建立了 BIIR生产装置,基础胶由Kawasaki工厂提供。俄罗斯从1960年采用淤浆法生产技术开发 IIR,1962年在阿塞拜疆建设了一套3 000吨/年的中试装置;1966年在苏穆特盖建设了一套1.5万吨/年的IIR生产装置,IIR生产实现了工业化生产。Nizhnekamsk neffekhim公司的IIR在 Nizhnekamsk和 Togliatti两个基地生产,1973年在Nizhnekamsk建设一套6万吨/年的IIR生产装置,目前产能已扩大到10万吨/年,随后又开发了CIIR和BIIR生产技术,并于2004年建设了一套3万吨/年的卤化丁基橡胶生产装置。

我国卤化丁基橡胶的研发工作起步较晚,目前北京燕山石化公司正在开展BIIR的中试研究工作。该公司合成橡胶二厂现有一套 4.5万吨/年的IIR生产装置,2010年新建一套3万吨/年的生产装置,生产了266吨产品,现在正在建设9万吨/年的IIR生产装置和6万吨/年的BIIR生产装置。

目前世界上BIIR的生产基本上由美国埃克森公司、德国朗盛公司等国外知名公司掌控,其产量约占全球的80%。而我国国内生产BIIR的企业极少,市场所用的BIIR基本上依赖进口。

3 BIIR的应用及市场发展情况

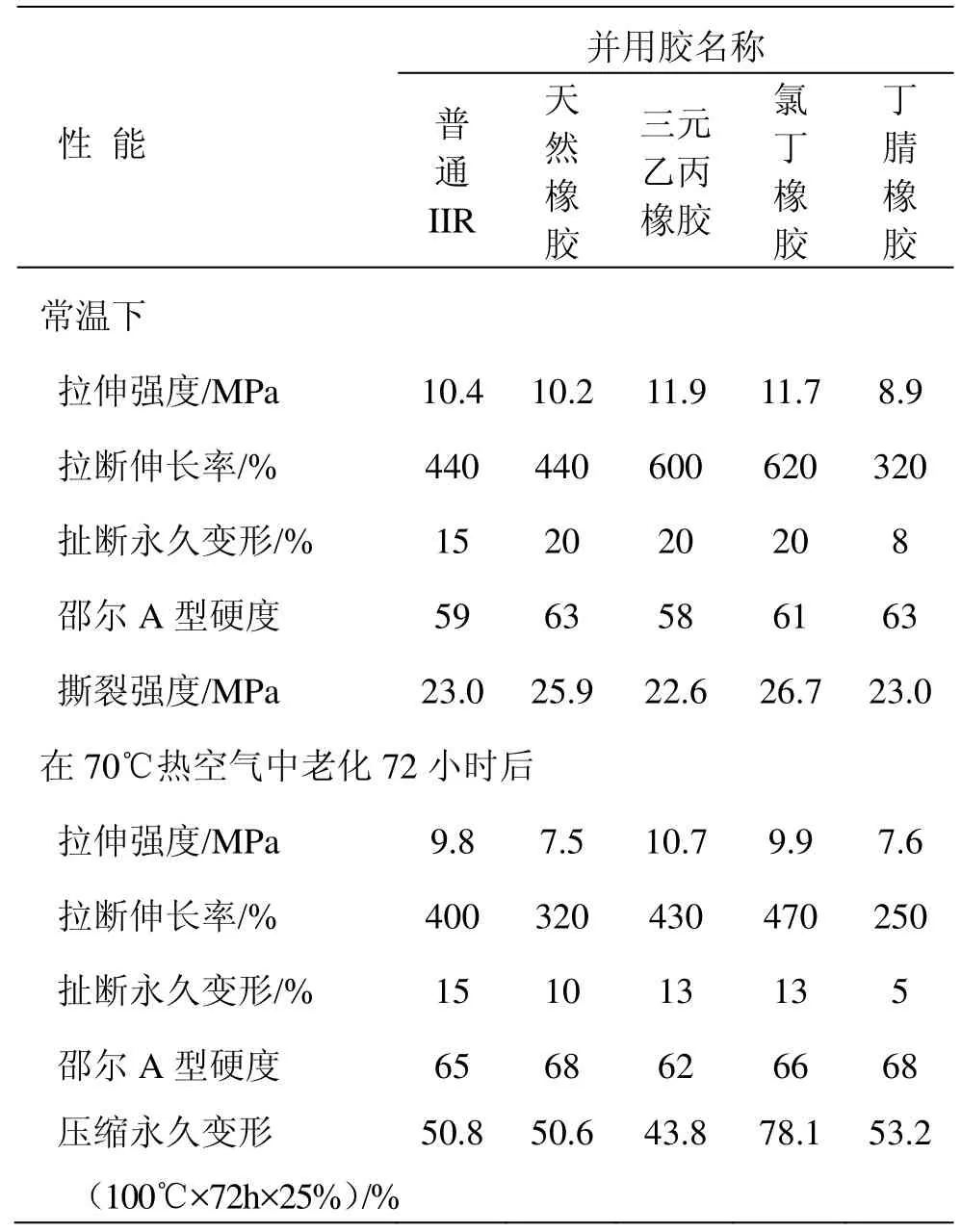

IIR的缺点之一是难于与其它橡胶并用,而BIIR则通过在丙基上引入溴而具有了极性基,同时它又能采用多种硫化体系,所以不仅能与 IIR和三元乙丙橡胶并用,而且还能与天然橡胶之类的高不饱和橡胶以任意比例并用。在相同配合的情况下,各种并用胶的硫化速度由快到慢的排列顺序依次为BIIR/NR>BIIR/NBR>BIIR/EPDM>BIIR/CR。并用NR后硫化速度快,易烧焦,所以在加工操作时可考虑加入防焦剂。与 CR并用时硫化速度较慢,必须加入氧化锌等活化剂。BIIR与各种橡胶的并用胶性能详见表2。

表2 BIIR与各种橡胶的并用胶性能

随着汽车轮胎技术的不断更新和发展,采用卤化丁基橡胶制造的子午线轮胎将逐渐取代普通IIR制造的有内胎轮胎,这一发展趋势推动了卤化丁基橡胶市场需求的增长。2015年我国卤化丁基橡胶的市场年需求有望达到20万吨以上。在国际轮胎行业使用的卤化丁基橡胶中,有70%为BIIR。全钢子午线轮胎 100%使用 BIIR;半钢子午线轮胎则开始转向以BIIR为主。国内载重子午线轮胎均使用 BIIR,其市场使用量占卤化丁基橡胶的75%;轿车子午线轮胎使用 CIIR,同时也使用20%~40%的天然橡胶。

含有BIIR的胎面胶胶料具有优良的湿路面牵引性,但耐磨性很差。W.Hopkins等通过 BIIR、白炭黑与硅烷偶联剂进行反应制得的BIIR具有优良的补强效果。橡胶补强效果的提高促使硫化胶的许多性能得到了显著改善,其中包括耐磨性和0℃下的损耗角正切和60℃下的损耗模量。

轮胎气密层的主要功能是防止气体泄漏。气密层胶料的特点是透气性小、耐屈挠疲劳、耐老化,与胎体胶料有较好的粘合性。BIIR已广泛应用于气密层胶料中,其主要原因是:具有优异的粘合性能和综合性能;扩大了超低断面、高速度等级轮胎的应用范围,降低了滚动阻力,提高了车辆的燃油经济性;使用高压、节省空间的备用胎,需要气密层具有更好的气密性;老化后具有较好的耐屈挠龟裂性能。BIIR气密层比普通气密层的厚度减少了50%,降低了材料成本。自从1981年BIIR发明以来,轮胎标准气密层的组成基本上未发生变化。采用 100份 BIIR和 80/20或 60/40 BIIR/NR共混胶制成的气密层,除气密层胶料中聚合物的比例发生变化外,轮胎的材料和结构未发生任何改变。

医用胶塞丁基化是国内BIIR的第二大需求市场。到2015年,医用胶丁基化将消耗BIIR 15万吨/年以上。为保证医药的安全,国家医药管理局规定所有的备用胶塞一律停止使用普通天然橡胶瓶塞。BIIR由于硫化速度快、硫化效率高、硫化程度高、硫化剂用量少、可实现无硫无锌硫化等特点,从而赋予了BIIR瓶塞良好的物理和化学性能,使其具有良好的吸湿性,在冷冻干燥制品中的应用前景看好。对于低分子量的凝血酶抑制溶液,采用BIIR胶塞其稳定性明显提高;同时其化学指标可控制在一个较好的范围内,进而有力地保证了与血液制品、氨基酸等大输液产品的相容性。欧美国家的丁基胶塞厂多数采用 BIIR,目前我国也有一些公司全部采用BIIR生产医用胶塞。

其它方面,如胶带、胶管、粘合剂和防水卷材等对卤化丁基橡胶的市场需求也正在逐渐地增加。预计到2015年,在此方面的市场需求量有望超过12万吨/年。

4 结论和建议

BIIR具有耐热、耐臭氧、耐化学腐蚀、低透气性、良好的屈挠性以及容易与其它橡胶并用形成交联结构等特性。由于其硫化速度快、硫化效率高、硫化程度高、硫化剂用量少,可实现无硫无锌硫化,所以在多种领域中正在逐渐替代普通的IIR,具有非常广阔的工业化应用价值和良好的市场前景。

BIIR是生产制造无内胎轮胎和医用瓶塞等橡胶制品的主要原材料。我国的BIIR生产能力远远不能满足市场需求,大部分的国内市场需求仍需依赖进口。2010年我国卤化丁基橡胶的市场需求量达到了21万吨,其中BIIR的比例高达65%,并在轿车子午线轮胎中逐步取代了CIIR。随着我国汽车工业的高速发展,以及医药、电子等领域对橡胶制品环境限制的提高,BIIR的市场需求量在2015年有望达到48万吨/年以上。因此,提高BIIR的生产工艺和加工技术,对提高我国橡胶制品质量,拓宽其应用范围,推进国民经济的发展具有非常重要的意义。

江镇海(1946-),男,浙江省舟山市人,毕业于浙江大学化学工程系高分子合成专业,高级工程师。