蒸汽爆破辅助提取高温豆粕中的蛋白质*

张燕鹏,杨瑞金,华霄,赵伟,张文斌,刘枕,章玉清

1(江南大学食品科学与技术国家重点实验室,江苏无锡,214122)

2(江南大学食品学院,江苏 无 锡,214122)

豆粕是大豆榨油后的副产物,约含45% ~50%的蛋白质质和20%~30%的碳水化合物。豆粕分为高温豆粕和低温豆粕,低温豆粕是目前生产大豆蛋白质的主要原料,但产量较低,价格昂贵。世界上每年高温豆粕的产量达上千万吨,大部分应用于饲料生产,只有少部分应用于食品中的酿造行业。高温豆粕由于经过高温处理,蛋白质发生了变性,使得蛋白质的溶解性较低,不利于提取。如果可以提高高温豆粕中蛋白质的溶解性,改善其功能性质,则对扩大高温豆粕的应用价值具有重要意义。

目前从高温豆粕中提取蛋白质的方法主要有酶法和物理法[1-6]。Fischer 等人[5]研究发现,利用蛋白质酶和糖酶共同作用于经高温处理的豆粕,其蛋白质提取率可达80% ~94%,但酶法容易使蛋白质降解为短肽进而影响蛋白质的功能性,另外酶法的成本较高,不利于大规模工业上的应用。Wang等人[6-7]利用热水蒸煮的方法对挤压压榨后的变性豆粕进行了处理,发现蛋白质溶出率有所提高,尤其是在热水蒸煮处理过程中加入一定量的碱,可以使得蛋白质溶出率达到80%,但加入碱会对环境造成影响,而且在单批豆粕处理量上,热水蒸煮法也受到一定的限制。

蒸汽爆破技术是一种新型的物理加工技术,它利用高温饱和蒸汽快速渗透进植物细胞组织中,然后在极短的时间内以爆破的方式释放,把热能瞬间转化为机械能,从而破坏植物的细胞组织[8],实现蛋白质提取率的提高。本文研究了高密度蒸汽爆破处理技术对高温豆粕中蛋白质氮溶解指数和提取条件的影响。

1 材料与方法

1.1 材料与仪器

高温豆粕,由杭州启明星生物营养有限公司提供,其蛋白质含量为49.49%,氮溶解指数(NSI)为18.90%。实验所用其他化学试剂均为分析纯。

WK-1000A高速药物粉碎机,青州精诚机械有限公司;电热恒温水浴锅,上海精宏;FiveEasy实验pH计,METTLER TOLEDO;冷冻离心机,BeckMan;JB300-D型强力电动搅拌器,上海标本模型厂;高密度蒸汽爆破机(QBS-200B):鹤壁市正道生物能源有限公司。

1.2 实验方法

1.2.1 豆粕粉碎

用高速药物粉碎机把豆粕粉碎至20~40目,40~60目,60~80目和小于100目等几种目数范围,并将豆粕按目数的不同进行分装备用。

1.2.2 高密度蒸汽爆破处理

取粉碎好的豆粕粉600 g放入高密度蒸汽爆破机的处理腔中,然后通入饱和蒸汽并保压一定时间,然后在极短时间(ms)内实现蒸汽爆破处理,处理后的样品完全收集并保存于-20℃下,待分析。

1.2.3 豆粕氮溶解指数的测定

根据 AOCS Official Method Ba 11-65[9]方法并做一定修改后测定豆粕中的氮溶解指数。具体操作步骤如下:在500 mL的烧杯内称取豆粕5 g,加入200 mL的去离子水,把烧杯放入30℃的水浴锅中,在120 r/min的搅拌速度下搅拌2h,然后把烧杯中的豆粕悬浮液转移至250 mL的容量瓶中并定容。混匀后取40 mL转移至50 mL的离心管中,在1 500 r/min下离心10 min后,上清液再用滤纸过滤到100 mL的烧杯中。取25 mL的过滤液,用mico-Kjeldahl法测定蛋白质的含量。同时用mico-Kjeldahl法测定豆粕中蛋白质含量,按公式(1)计算氮溶解指数并以不经爆破的豆粕为对照。

1.2.4 大豆蛋白质的提取

取高密度蒸汽爆破处理的豆粕样品,按一定的料水比与去离子水混合,在一定的温度下搅拌、浸提一定的时间,并在浸提的过程中保持pH值的恒定。浸提完成后,20℃下8 000 r/min离心10 min,收集上清液,用mico-Kjeldahl法测定上清液中蛋白质的含量,同时测定蒸汽爆破处理的豆粕样品中蛋白质含量,按公式(2)计算蛋白质提取率。

2 结果与分析

2.1 豆粕颗粒度对蒸汽爆破处理的豆粕氮溶解指数的影响

在蒸汽爆破前对豆粕样品进行粉碎并过不同目数的筛子,然后在相同爆破条件下研究豆粕颗粒度对蒸汽爆破处理样品的氮溶解指数的影响。由表1可知,未爆破处理的豆粕样品的氮溶解指数为18.28%,粉碎后过20~40目,40~60目和60~80目的豆粕样品经蒸汽爆破处理后,其氮溶解指数与豆粕原样相比有明显的提高,分别为41.79%,42.28% 和39.44%,且这3组豆粕的氮溶解指数间没有显著差异。当豆粕粉碎后的目数小于100目时,其氮溶解指数不升反降,这主要因为,当豆粕粉碎的目数过小,在通入饱和蒸汽时豆粕颗粒之间容易结块,使得外部的豆粕凝聚在一起,阻碍了饱和蒸汽对内部豆粕的渗入,从而造成豆粕样品处理的不均一性,影响了蛋白质的氮溶解指数,所以后续的研究中,豆粕粉碎过筛的目数保持在20~80目。

2.2 蒸汽压力对豆粕氮溶解指数的影响

当蒸汽爆破的保压时间为180s时,蒸汽压力对豆粕氮溶解指数的影响见图1。由图1可知,经蒸汽爆破处理后,豆粕的氮溶解指数得到了显著提高,而且在相同的保压时间内,随着蒸汽压力的升高,处理后豆粕的氮溶解指数也逐渐增加。但当蒸汽压力为2.1 MPa和2.4 MPa时,豆粕的氮溶解指数分别为45.71%和45.88%,表明豆粕的氮溶解指数没有随着蒸汽压力的不断升高而持续增加,同时分析发现,过高的蒸汽压力可能会对豆粕中蛋白质的造成破坏,影响其功能性质的利用,所以本研究中蒸汽压力都控制在1.8 MPa以内。当爆破条件为1.8 MPa、180 s时,蒸汽爆破处理的豆粕的氮溶解指数为39.03%,与不经爆破处理的豆粕相比,氮溶解指数增加了1.1倍,这表明蒸汽爆破处理后,豆粕中蛋白质的溶解性有了很大提高。在后续研究中选取1.8 MPa、180 s爆破条件下的豆粕为研究对象,研究提取条件对蛋白质提取率的影响。

表1 豆粕颗粒对蒸汽爆破处理豆粕氮溶解指数的影响Table 1 The effect of particle size of soybean meal on NSI of HDSFE treated soybean meal

图1 蒸汽压力对豆粕氮溶解指数的影响Fig.1 Effect of steam pressure on NSI of soybean meal

2.3 提取条件对蛋白质提取率的影响

2.3.1 提取温度对蛋白质提取率的影响

浸提温度对蛋白质的提取率有重要影响,浸提的温度越高,浸提的效率越高。从图2中可看出,随着温度的升高,蛋白质提取率从34.13%增加到40.25%,但如果温度过高,体系黏度会增加,且蛋白质易变性,影响蛋白质的溶解性,降低蛋白质的功能性质,同时增加了能耗,所以工业生产上大豆蛋白质的浸提温度控制在60℃左右[10]。

图2 提取温度对蛋白质提取率的影响Fig.2 Effect of extraction temperature on protein extraction yield

2.3.2 提取时间对蛋白质质提取率的影响

在一定的条件下,浸提时间越长,蛋白质的提取率越高,但当达到一定的时间后,蛋白质的提取率趋于恒定见图3所示。图3表明当浸提时间超过40 min后,其蛋白质的提取率趋于稳定,所以浸提时间确定为40~60 min左右为宜。在实际生产时还要充分的考虑设备的周转,能源消耗以及成本等各因素来确定浸提时间。

图3 提取时间对蛋白质提取率的影响Fig.3 Effect of extraction time on protein extraction yield

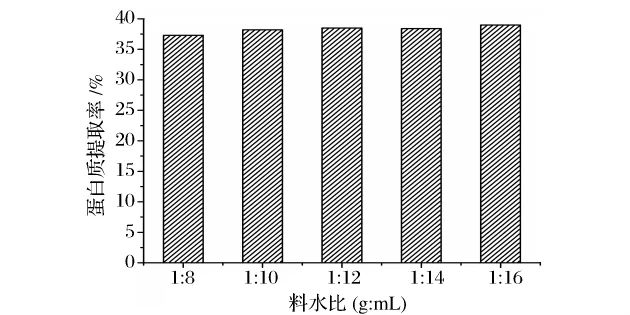

2.3.3 料水比对蛋白质提取率的影响

不同料水比对蛋白质提取率的影响见图4。由图4可知,当料水比超过1∶10(g∶mL)时蛋白质的提取率变化不显著,若加水量过多,会使得蛋白质的浓度降低,不利于后续的进一步分离纯化,另外从经济的角度考虑,加水量过多也会增加生产的成本,所以本研究中把料液比定在1∶10左右比较合适。

2.3.4 pH值对蛋白质质提取率的影响

图4 料水比对蛋白质提取率的影响Fig.4 Effect of the ration of biomass to deionized water on protein extraction yield

从图5可看出,蛋白质的提取率随着浸提液pH值的增大而逐渐升高,当pH值为9.0时,蛋白质的提取率达到最大为76.04%,表明当浸提液的pH值越高于蛋白质的等电点,越有利于蛋白质的溶出,但浸提液的pH值也不易过高,否则容易导致在浸提过程中发生美拉德反应,使得蛋白质颜色发生变化;另外大豆蛋白质在强碱条件下,容易引起脱氨、脱羧、肽键断裂,以及胱赖反应,把氨基酸转变为有毒化合物,降低蛋白质质营养价值[11-12]。因此在蛋白质提取过程中pH值的选择一般不会超过9.0,控制在8.0~8.5为宜。

图5 pH值对蛋白质提取率的影响Fig.5 Effect of pH on protein extraction yield

3 结论

高密度蒸汽爆破技术可以明显提高高温豆粕中蛋白质的氮溶解指数,在1.8 MPa,180 s的蒸汽爆破处理条件下,蒸汽爆破处理的豆粕的氮溶解指数增加了1.1倍左右,表明高密度蒸汽爆破使得豆粕中变性蛋白质的结构和物理化学性质发生了变化,导致蛋白质的亲水性增强,更有利于蛋白质的溶出。进一步对蒸汽爆破条件为1.8 MPa,180 s处理豆粕的蛋白质提取条件研究发现,浸提时的pH值和浸提温度是影响豆粕中蛋白质提取率的主要因素,当pH值为9.0时,蛋白质提取率可达到76.04%,接近低温豆粕的蛋白质提取率,这就为高温豆粕的开发与利用奠定了良好的理论基础。

[1] 郑田要,杨晓泉.不同物理法提取高温大豆粕中蛋白质的比较研究[J].中国油脂,2009(12):22-26.

[2] 杨晓泉,熊犍,陈中,等.低频超声对豆粕蛋白质浸出率及SPI功能特性的影响[J].华南理工大学学报:自然科学版,2003(11):30-32.

[3] 刘芳,王遂.酶法提取变性脱脂豆粕中蛋白质质的研究[J].食品科学,2004(3):89-92.

[4] 郑田要,杨晓泉.热压法提取高温大豆粕中的大豆蛋白质[J].食品与发酵工业,2009,35(8):175-178.

[5] Fischer M,Kofod L V,Schols H A,et al.Enzymatic extractability of soybean meal proteins and carbohydeates:heat and humidity effects[J].Journal of Agricultural and Food Chemistry,2001,49(9),4 463-4 469.

[6] Wang H,Wang T,Johnson L A.Refunctionalization of extruded-expelled soybean meals[J].Journal of the American Oil Chemists'Society,2004,81(8),789-794.

[7] Wang H,Wang T,Johnson L A.Effect of alkali on the refunctionalization of soy protein by hydrothermal cooking[J].Journal of the American Oil Chemists'Society,2005,82(6):451-456.

[8] Y u Zhengdao,Zhang Bailiang,Yu Fuqiang,et al.A real explosion:The requirement of steam explosion pretreatment[J].Bioresource Technology,2012,121:335-341.

[9] O fficial and tentative methods of AOCS ,Ba11-65 [S].Washington D C:American Oil Chemist Society,2009.

[10] 迟 玉杰,朱秀清,李文滨,等.大豆蛋白质质加工新技术[M].北京:科学出版社,2008:116-117.

[11] B erk Z.Technology of Production of Edible Flours and Protein Products from Soybeans[J].Food and Agriculture Organization of the United Nations(FAO),Rome,1992,73-96.

[12] D ella A S,Wagner J R,Anon M C.Effects of treatment of soybean protein isolate on the characteristics and structure-function relationship of soluble and insoluble fraction[J].Journal of Agricultural and Food Chemistry,1995(9):2471-2 479.