航空发动机涡轮叶片冷却气膜孔加工去除重熔层技术

王 伟

(大连海洋大学职业技术学院,辽宁 大连 116300)

某型号高压涡轮叶片采用了定向高温铸造合金,叶身精密无余量铸造。榫头采用了三对枞树形榫齿,叶片内腔采用了“U”型回流对流冷却和叶片前缘、尾缘气膜冷却的复合冷却结构[1]。冷却空气从叶片榫头底部分成两路进入叶片内腔后,在内腔经“U”型通道分别从叶片前缘气膜孔和叶片尾缘排气缝排出,同时带走热量,降低了叶片自身温度。而从叶片前缘气膜孔排出的冷却空气经过按规则排列的气膜孔排出后,在叶片盆、背表面实施对流冷却并形成了沿型面的一层气膜,减少燃气对叶片传热的冷却叶片。叶片冷却通道如图1所示。

图1 图像边缘检测后的实验对比

该涡轮叶片叶身上设计了9排共79个冷却孔,其中Φ0.5孔39个、Φ0.3孔40个。叶片冷却气膜孔位置如图2所示。

图2 叶片冷却气膜孔位置示意图

叶片在生产过程中,气膜孔的加工一直是难点,其中最难控制的就是重熔层的厚度。通过对设备和加工参数的研究确定改进方法,使重熔层最薄,并通过磨粒流消除重熔层。

1 电火花加工冷却气膜孔去除重熔层的技术途径

1.1 去除方法

重熔层的去除方法一直是难题,目前的去除方法有机械加工去除、手工抛修、化学腐蚀、吹砂、电化学加工、磨粒流等,但效果都不是很理想,机械加工去除效果较好,但受局限性较大,效率很低,对平面及易加工部位还是可行。手工进行抛修研磨,抛修后的零件表面质量较差,而且尺寸不易保证。化学腐蚀是在目前生产过程中相对较好的方法,但在加工时需要对非加工部位进行保护,加工后还需要进行去腐蚀层,并且加工过程中不易控制。吹砂加工的效果不明显。电化学加工利用电解法去毛刺的原理去除重熔层,但加工量较少,重熔层较薄时效果较好[2]。超声波电加工是在电加工时机床主轴以一定的频率震动,同时在机床的工作液中加入碳化硅等磨料,来实现重熔层去除,但效率很低。磨粒流加工是通过软性介质中混合磨料的粘性体,在压力作用下流过零件被加工面,磨料与加工表面磨削而实现光整的。磨粒流中的磨粒类似大量的切削刀具,用磨料的棱角对工件表面进行切削,从而达到加工目的[3]。

1.2 挤压磨粒流加工原理

磨粒流加工通常是有两个对应的磨粒缸容器,将零件和夹具固定在形成的通道中磨料来回流动。磨料流体与被加工面之间的磨削产生磨削作用[4]。磨粒在压力作用下均匀地对通道表面或边角进行磨削,起到去毛刺、抛光、倒角的作用。磨料在上活塞挤压下经过工件和夹具形成的通道进入下料缸,当上活塞达到行程后,下活塞开始挤压磨料经过同样的方式返回到上磨料缸,形成一个循环,完成加工目的,工作原理如图3所示。

图3 磨粒流原理图

2 挤压磨粒流加工工艺试验

2.1 试验条件及方案

试验设备是中航工业北京航空制造工程研究所研制的MLL60D型磨粒流机床,根据该机床的性能和流动通到尺寸选择使用的磨料。对于小于Φ1mm的小孔可选择B500微粒度磨料,工作压力位6~7MPa;Φ1mm左右的小孔,可选用B300微粒度磨料,工作压力为7~8MPa。通过对高涡叶片故障情况分析及理化解剖的大部分叶片情况可知,通过控制磨料多少、工作压力、磨料型号、磨削次数不能很好的保证重熔层去除质量,但影响叶片孔径磨粒流重熔层去除质量的参数中,第3和第4项是很难受控的重要影响参数。

根据重熔层厚度,通过控制磨粒流孔气膜孔孔径增加量的方法,不仅可以避免“设备温度;磨料的新旧程度”这两项难控制参数的控制要求,又可极好的满足重熔层去除质量[5]。

2.2 磨粒流工艺去除重熔层效果

对Ф0.5孔孔径增加量进行试验。

(1)孔径增加量0.02mm

按改造后确定的电加工参数:“电源能量15;加工电流1A;加工方式1;高压电流1A;伺服进给60%~70%;内冲水均采用高压水压力8MPa;外冲冷却均采用沿导向器冷却,最大水流;电极底部停顿20 S。”对加工的280个Ф0.3孔的孔径数值、数量及比例进行统计,试验结果如表1和图4所示。

表1 试验数据

图4 孔径值与孔径数量对比图

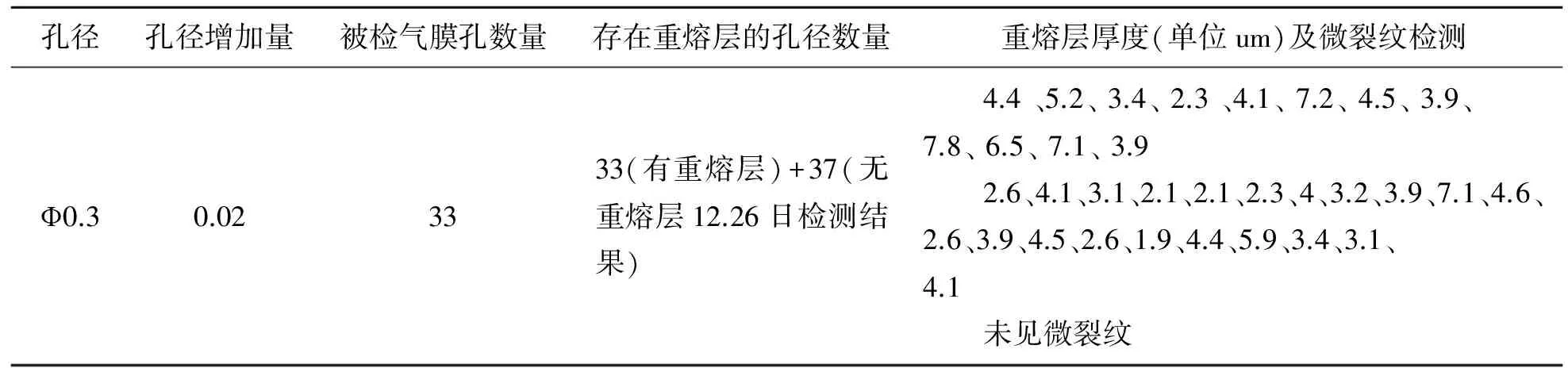

由表1和图4可知,电火花加工气膜孔孔径≤0.36mm的孔径数量占75%;孔径超出0.36mm进行磨粒流加工孔径超差风险系数明显增大。鉴于改造后电火花加工的叶片重熔层厚度不大于0.01mm,磨粒流孔径增加量初次设定为0.02 mm。Ф0.3孔磨粒流后重熔层金相检查结果如表2所示。

表2 试验数据

由表2可知,当Ф0.3孔磨粒流孔径增加量0.02mm时,所有孔均未发现微裂纹,局部存在不连续的重熔层,试验结果图5所示。

图5 孔径增加量0.02mm的残留重熔层金相图片 X500

由图5金相检查图片可知,所有残留的重熔层均局部存在并且不连续。经金相显微镜观测,气膜孔进出口处均不存在重熔层,且有一定的圆角,观测结果图6所示。

图6 气膜孔孔径增加量0.02mm进、出口金相图片 X500

根据表2统计结果,若孔径增加量大于0.04mm,则Ф0.3+0.1气膜孔孔径将超出设计图上限要求。

由此得出,Ф0.3孔磨粒流孔径增加量0.02mm时,气膜孔仍存在未完全去除的重熔层。重熔层局部存在并且不连续,经金相显微镜观测,气膜孔进出口处均不存在重熔层,且有一定的圆角。

(2)孔径增加量0.04mm

磨粒流孔径增加量为0.02mm时100%气膜孔局部存在不连续的重熔层。根据残留的重熔层厚度及形貌,以及图1气膜孔直径所占比例结果,将孔径增加量调整到0.04mm进行试验加工,Ф0.3孔磨粒流后重熔层金相检查结果如表3所示。

表3 试验数据

3 结论

实验对电火花加工小孔时产生的重熔层进行磨粒流处理,取得了以下成果:

1)对重熔层的产生原理进行分析,确定主要影响因素是电流峰值和脉冲宽度。

2)利用挤压磨粒流加工工艺去除重熔层,对磨粒流的加工过程进行分析、试验,由原来控制循环次数变成控制孔径的增加量。

3)确定了Φ0.3增加量为0.04,Φ0.5孔径增加量为0.02,就可消除重熔层,满足设计要求。

[1] 丁维育,汪炜.硅阵列通孔微细电火花加工试验研究[J].电加工与模具,2009,(6).

[2] 石煜,李文卓.小波与分形论在电火花加工放电研究中的应用[J].电加工与模具,2009,(1).

[3] 董志国,轧刚.磨料流加工中磨料黏弹性对磨削效果的影响分析[J].金刚石与磨料磨具工程,2010,(6).

[4] 王君明,叶人珍.单颗磨粒的平面磨削三维动态有限元仿真[J].金刚石与磨料磨具工程,2009,(5).

[5] 郑洋,刘晰.GMR硬磁偏置层加工技术[J].功能材料与器件学报,2010,(3).