磨煤机料位自寻优控制系统设计

蒋 恒,李 波

(国电重庆恒泰发电有限公司,重庆400805)

0 引言

我国是一个以煤炭为主要能源的国家,在电力行业,尽管水电、风电、核电等新能源近年来发展迅速,但目前我国火力发电量占总发电量的份额仍在80%以上,并且在相当一段时期内,仍将保持在电力结构中占据主导地位。而制粉系统作为火力发电机组中一个必不可少的重要辅助系统,其安全、经济运行直接决定着电厂运行的安全性和经济性。据统计,火力发电厂厂用电占全厂总发电量的10%左右,仅制粉系统的耗电量就占到了全厂厂用电量的15%~25%,是发电厂的耗电大户之一。而影响制粉系统能耗最主要的因素就是磨煤机,其耗电量占整个制粉系统耗电量的70% ~80%,因此,磨煤机的经济运行成为发电企业节能降耗的重要途径之一。

在制粉系统自动投入情况下,运行人员设定的磨煤机料位值通常比较保守,一般都在习惯工作区以内,即经济运行区的左侧,无法使球磨机在最大出力下运行,其经济性不言而喻。因此,我们需要对磨煤机料位控制进行优化改造,其目的就是充分发挥中储式制粉系统的优势,在确保不发生堵煤的情况下,尽可能通过增加磨煤机料位,使其长期处于最佳料位值附近运行,从而提高磨煤机出力,在最短的时间内磨制出所需的煤粉,降低制粉单耗,达到节能降耗的目的。

1 钢球磨煤机工作特性分析

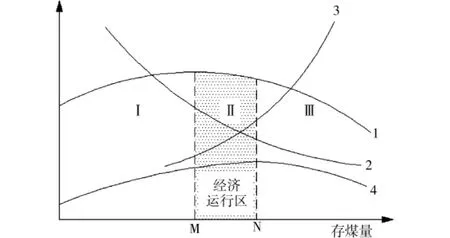

钢球磨煤机工作特性曲线如图1所示。

图1 磨煤机工作特性曲线

从图1可以看出,钢球磨煤机的运行范围可划分为3个区间,如图l中的I、II、III所示。当磨煤机运行在I区(即常规运行区),由于磨煤机料位,即存煤量较低,钢球下落的动能只有一小部分用于磨煤,其它部分白白消耗于钢球间以及钢球与磨内壁间的空撞磨损,这也加速了钢球与磨煤机衬板的消耗。因此,磨煤机若长期在这一区间内运行是非常不经济的。而当磨煤机运行在III区内(即非稳态运行区),由于磨煤机料位过高,极易发生满灌堵煤事故,给安全运行带来极大隐患。因此,从安全的角度出发,应尽量避免磨煤机在这一区间内长时间运行。II区显然是最佳运行区域,它的大半段是处于稳态运行区,且钢球磨煤机的运行工作点越向稳态与非稳态运行区的边界点N靠拢,钢球磨煤机的出力越大。N点附近区域就是优化运行区。分析这些曲线可以得到以下一些结论。

(1)从曲线4(磨出力)可以看出,钢球磨煤机的出力并不随着其存煤量的增加而单调增大。实际上钢球磨煤机的最大出力点在图中的N点,这就是需要寻找的最佳工作点。当存煤量太大时,工作点超过了N点,就容易出现满罐堵煤,这时磨煤机的出力降到最低。

(2)从曲线1(磨煤机功率)可以看出,钢球磨煤机的功率也不是随着其存煤量的增加而单调增大,而是有一个极值点M,并且它在磨煤机最佳工作点N的左侧。因此,当磨煤机运行工作点越靠拢最佳工作点N,此时磨煤机功率越小越省电。

(3)在钢球磨煤机的运行中,当存煤量较少时,因钢球相互碰撞,导致钢球磨煤机的音频信号较强,随着其存煤量的不断增加,钢球间慢慢填入煤,因而检测料位的音频信号逐渐减弱,因此,通过检测音频信号强弱,可以间接反映球磨机存煤量的大小。

2 磨煤机料位优化控制功能设计

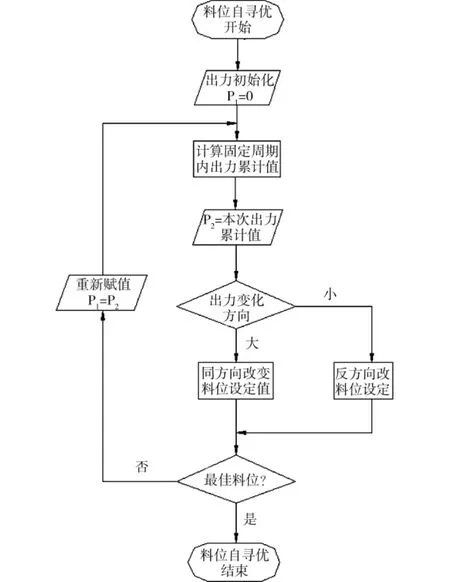

对于磨煤机制粉系统来说,最佳存煤量并不是一成不变的。钢球损耗、煤种变化以及煤的水分变化等都会使最佳存煤量产生漂移。因此,我们设计了“试探法”磨煤机最佳料位自寻优系统,以期解决这一技术难题。这种优化控制的基本思路就是通过改变给煤量计算磨煤机出力,判断出力变化方向,使磨出力始终向增大的方向变化,直到出力变化方向反复变化为止,此时即为最佳料位值。其流程图如图2所示。

图2 磨煤机料位自寻优控制流程图

磨煤机料位自寻优系统的工作原理如下:

(1)当某列磨煤机制粉系统稳定运行后,由运行人员投入磨煤机料位自动控制,然后在图3操作面板中点击“自寻优开始”按钮,启动该列磨煤机料位自寻优系统。

(2)系统初始化,并定义前一周期的该列磨煤机出力累计值P1=0。

(3)统计本周期内磨煤机出力累计值,并将该值赋给变量P2。周期长度可由运行专工根据系统运行状况进行适当修改,为提高出力累计计算的可靠性,减少系统波动,一般将周期设置为10~60min。

(4)判断出力变化方向,并作出相应调整。根据本周期内统计的磨煤机出力累计值P2减去上一周期内统计的磨煤机出力累计值P1,如果大于零,则维持上一周期调整磨煤机料位设定值的方向,继续增加或减少一个固定的磨煤机料位变化量,否则就反向调整磨煤机料位设定值(减少或增加固定的磨煤机料位变化量)。需要注意的是每次增加或减少的这个固定料位变化量不宜设置过大,否则有可能造成系统波动过大或磨煤机堵煤事故的发生,一般设置为1% ~3%。另外,当出力方向每改变一次,就对变量T(该变量用来判断系统是否已达到最佳料位值)累加1,否则就对变量T进行一次清零处理。

(5)判断是否已达到最佳料位值。如果经过数次调整,磨煤机料位设定值在某个数值来回增、减,说明该料位值已接近自寻优系统所要寻找的该磨煤机最佳料位值。通过变量T是否大于2作为判断依据:如果大于2,说明系统已经处于最佳料位值附近经济运行了,结束磨煤机料位自寻优控制,使其保持在这一最佳料位值自动运行;否则将本周期统计的出力累计值赋值给P1,再返回到第(3)步循环运行,直到寻找到最佳料位,从而结束本轮自寻优控制。

3 磨煤机料位控制系统分析

3.1 系统控制流程

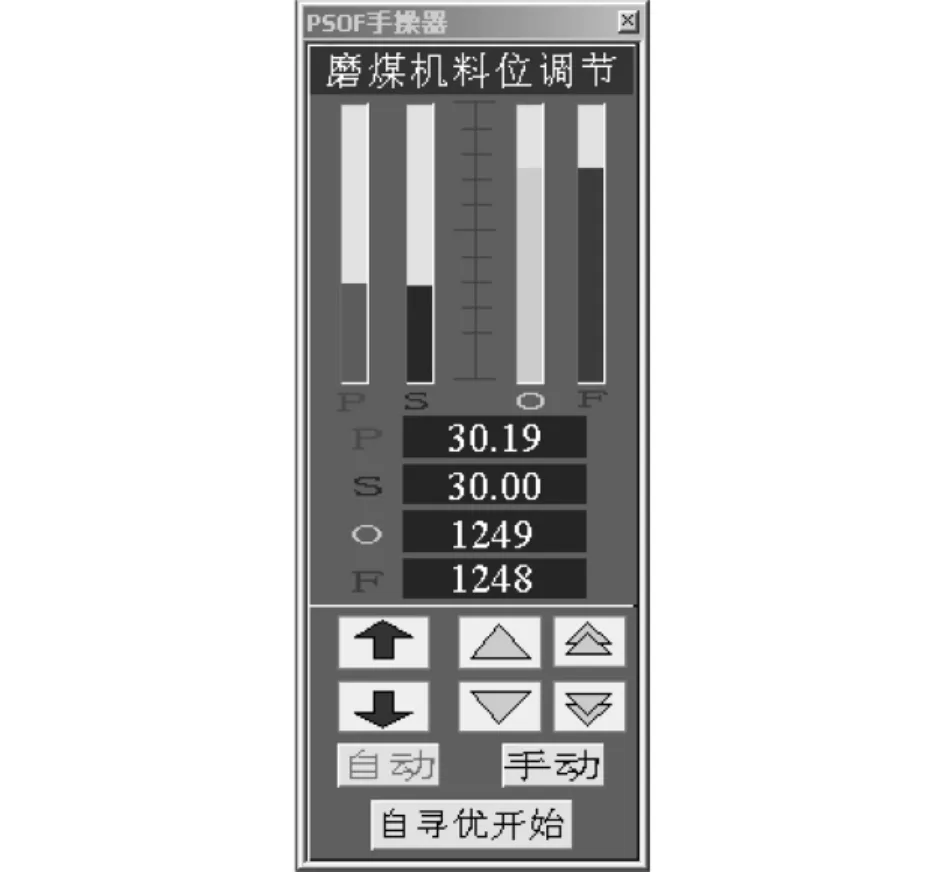

磨煤机料位控制软手操器如图3所示。

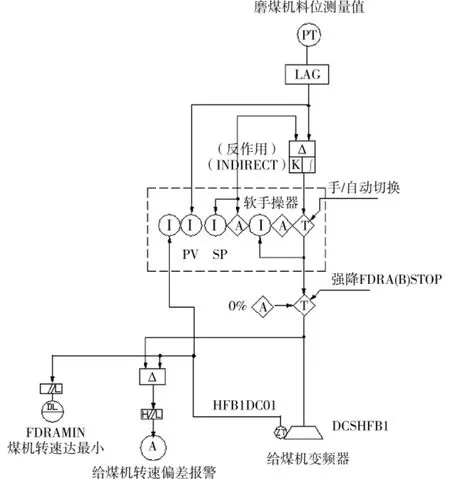

磨煤机料位单回路自动控制系统的控制流程大致为:在自动投入情况下,DCS系统将接收到的磨煤机料位测量值作为被调量,与料位设定值(图3中“S”)进行比较,经过DCS系统PID模块分析计算以后,按照反作用调节功能(即当实际料位“P”大于给定料位“S”时,调节器输出减小,反之则增大),其输出信号经过一个选择模块,该模块的作用是当锅炉MFT或该磨煤机任一联锁跳闸信号发出或给煤机断链、堵煤等条件发生时,通过该选择模块将输出信号强降为0,直接控制给煤机停止给煤,否则就将DCS系统软调节器的输出信号,通过模拟量输出卡件转换为4~20mA信号,作为该列给煤机的转速指令,控制磨煤机的进煤量,实现磨煤机料位的自动调节功能。

图3 磨煤机料位控制软手操器

运行人员也可在图3的操作面板上点击“手动”切换为手动方式运行。此时可在面板上“O”右边数值框内,直接输入所需的给煤机转速,即可人为控制磨煤机进煤量,手动调整磨煤机料位值。手动方式运行时磨煤机料位设定值“S”会自动跟踪实际料位值,以确保投入自动时,系统实现无扰切换。

图4 磨煤机料位自动控制SAMA图

3.2 系统阶跃响应分析

图4为磨煤机料位自动控制系统SAMA图。

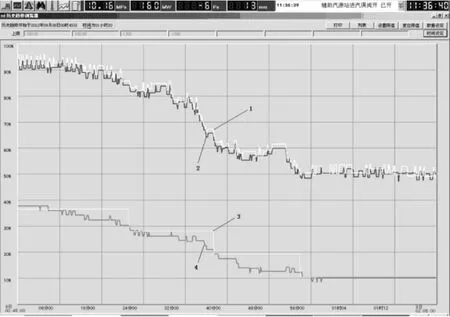

下面以某300MW机组A磨煤机自动投入情况下的阶跃试验来验证该自动调节系统的可行性和正确性。该机组A磨煤机料位自动控制历史曲线如图5所示。

图5 磨煤机料位自动控制历史曲线

从DCS历史曲线可以看出,在自动投入情况下,人为改变图3操作面板上的磨煤机料位设定值,每隔一段时间减少9%(产生一个阶跃扰动)。由于料位设定值减少,所需的磨煤机进煤量就相应减少(从图5中曲线1代表的给煤机转速指令和曲线2代表的给煤机转速反馈的变化方向可以看出,自动调节系统动作正确、迅速);最终曲线4代表的磨煤机料位反馈也随之发生变化,并始终与料位设定值保持一致。从自动调节性能来看,当扰动发生时,被调量(磨煤机料位)能快速、灵敏地跟踪料位设定值;作为该自动调节系统中的调节对象——给煤机转速也能及时、准确、灵敏地响应扰动发生后,所需进行的相应调节,从而确保磨煤机料位始终能与设定值保持一致。通过该图验证了本磨煤机料位单回路自动调节系统的可行性和正确性。

4 成效

通过本系统的运行有三个好处:其一,由图1可知,当磨煤机处于最大出力运行时,从电流曲线分析可知,实际磨煤机电流始终小于最大电流值,这样就减少了磨煤机耗电量;其二,当磨煤机长期处于最大出力区间运行时,可在最短的时间内磨制出所需的煤粉,及时停运不必要的磨煤机及相关制粉设备,降低了制粉单耗和厂用电量,最大限度的发挥了中储式制粉系统的节能优势,实现了节能降耗目标;其三,高料位可以减少钢球以及磨煤机内壁的磨损,降低钢球消耗以及降低磨煤机的维护成本。

5 结束语

磨煤机料位控制一直以来都是制约磨煤机安全、经济运行的难题,本文设计了“试探法”磨煤机料位自寻优系统。实践证明,该系统减少了磨煤机耗电量,降低了钢球消耗,实现了节能降耗目标。

[1] 王铁军,朱峰.钢球磨煤机制粉系统运行特性分析和控制研究[J].合肥工业大学学报:自然科学版,2002,(4).

[2] 王东风,李利平,王丽君.球磨机制粉系统控制的现状和前景[J].东北电力技术,2002,(5).

[3] 刘长良.火电厂球磨机制粉系统的自调整模糊控制[J].中国机电工程学报,2001,(12):94-96.

[4] 张栾英,谷俊杰.钢球磨煤机的自寻优控制技术[J].中国电力,1993,(4):48-50.

[5] 李九洲,纪斌.球磨机最佳料位的理论探寻[J].中国钼业,1999,(4):20-21.

[6] 王兴国,田维锋,吕西志,等.磨煤机料位监控技术及制粉系统优化运行[J].中国电力,1996,(1).

[7] 白志刚.自动调节系统解析与PID整定[M].北京:化学工业出版社,2012.