基于同一工件的不同工艺设计的选择比较❋

郭海青,牛志刚

(1.山西机电职业技术学院,山西 长治 046011;2.太原理工大学,山西 太原 030024)

0 引言

数控程序是驱动数控机床自动运行的媒质载体,程序的良莠决定着机床的运行状况,也决定着工件的质量。程序的质量主要取决于加工所选择的工艺方案,以及基于所选工艺方案的编程指令,而对程序指令的掌握又决定着零件加工工艺的制定。这样就要求我们在设计工艺方案时要对工艺设备及工艺设备的技术性能有全面了解。本文基于西门子系统,针对一个工件,应用多种工艺方案构建编程方法和编程思路。

1 图样及指令详解

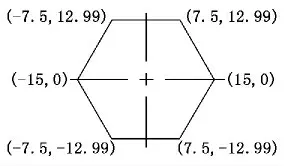

首先进行零件分析,如图1所示,工件轮廓是正六方形凸台,加工深度为5mm,上表面不需加工。由于该工件加工余量较大,故采用顺铣,去除余量可用变刀具补偿加工。此外,由于该工件轴对称,故工件原点设置在对称轴的交点上,以利于点坐标的计算。取X 轴方向为毛坯横向;Y 轴方向为毛坯纵向;Z 轴方向为垂直方向;坐标系设置在G54。刀具选择Φ12的立铣刀。

图1 零件图

1.1 方法一

方法一为基本(传统方法)工艺方法,即采用轮廓节点,首先算出各点在直角坐标系下的坐标(如图2所示),进而编制程序如下:

该工艺方法是最基本的方法,刚接触数控铣床的操作者适合用此方法来熟悉基本指令的应用,练习编程;但此方法对于基点、节点坐标的计算量大,不利于手动编程时提高编程的速度。

图2 加工点位坐标

1.2 方法二

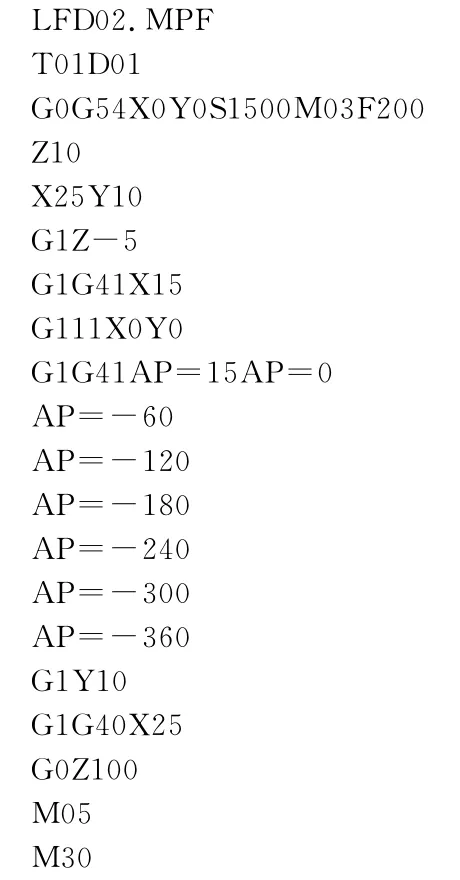

方法二采用极坐标编程,即采用轮廓节点,先在极坐标的方式下计算各点坐标,进而编制程序。极坐标指令主要是极坐标的调用和基点的建立,根据基点位置的不同,极坐标编程可分为以下三种:G110为相对于上次编程的设定位置;G111为相对于当前工件坐标系的零点;G112为相对于最后有效的基点。

(1)极坐标G111编程如下:

(2)极坐标G110编程如下:

(3)极坐标G112编程如下:

采用极坐标编程的最大特点是避免了繁杂的坐标点的计算,为在线的直接编程和加工提供了方便。

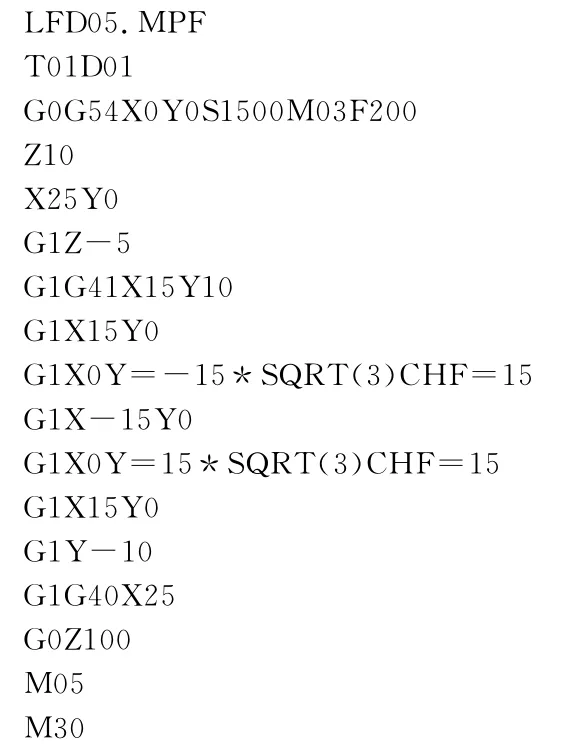

1.3 方法三

方法三是在直角坐标系中用名义尺寸及倒角编程,具体程序如下:

运用这种工艺方法编程的关键是工艺思路的建立,从零件图上看该图是多段直线连接,可以理解为几段直线间插入了几处倒角,这样可以降低编程中程序段的输入量。

2 结束语

通过本文工艺设计,我们了解了常规的工艺方法、极坐标的工艺方法及倒角工艺方法的应用,通过对各工艺方法的分析,我们也了解了各工艺方法的优劣,为日后工艺方案的选择提供了参考。

[1] 裴炳文.数控加工工艺与编程[M].北京:机械工程出版社,2005.

[2] 沈建峰.数控铣床/加工中心编程与操作实训SIEMENS系统和FANUC系统[M].北京:国防工业出版社,2008.