基于Deform 的切削加工有限元仿真分析

梁宇红

(山西大学 工程学院,山西 太原 030013)

0 引言

在切削过程中,如何选择合理的刀具,避免刀具的浪费,已成为众多学者研究的课题。美国肯纳公司曾经对刀具的使用情况做过调查,结果令人吃惊:在美国制造业当中,能够正确选择刀具的概率小于50%,刀具仅仅发挥了38%的功效,造成了巨大的浪费。本文将以车削过程为研究对象,采用Deform 有限元软件,对整个加工过程进行仿真模拟运算,对切削加工过程中材料应力、切削温度等进行分析,找出对车削过程有影响的一些主要参数,进而指导实际的加工过程。

1 模型的建立及参数设置

1.1 模型的建立

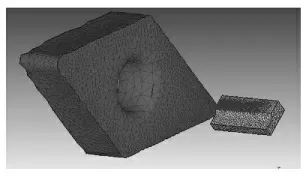

模拟结果数据的准确度受刀具几何形状的直接影响,为了得到更加精确的数据,本文借助于三维建模软件UG 完成刀片、工件的几何建模,并将完善后的模型导入仿真软件Deform 中,图1为Deform 环境下车削加工模拟示意图。在实际加工过程中,影响车削加工的因素多,作用机理非常复杂,需找出其中起主导作用的因素,因此,建立仿真模型时需要对其进行理想化或简化处理。

图1 Deform 环境下的车削加工模拟示意图

在加工过程中,刀具的磨损受切削力和温度变化的影响,如果在模拟时对切削力和温度的变化进行认真分析,找出影响这些变化的因素,便能在实际的加工切削过程中更好地指导生产,选择更合适的机床和刀具,避免造成浪费。

1.2 参数的设定

在切削模拟过程中,选择Deform 材料库中的AISI-1045作为工件材料,这种材料的主要成分及物理性能与45钢近似,工件材料为塑性材料,而刀具材料采用硬质合金WC,设置为刚性材料。两种金属材料的物理性能见表1,二者的热交换率都设置为45 000 W/(m2·K),剪切摩擦系数为0.6,在车削模拟加工中,摩擦系数对刀具的磨损和工件的加工影响非常大,是建立边界条件的重要参数。

模拟中划分的网格数将影响计算结果的精度和计算规模的大小,网格数较少时适当增加网格数量,计算精度得到明显的提高,且计算时间不会大幅度增加;网格数增加到一定程度后,若再继续增加,不仅计算时间倍增,而且精度提高受限。经过反复验证,网格数量划分设为30 000。在车削过程中,刀尖和工件的接触部位应力、应变以及温度变化集中,其他部位变化不大。在保证精度的情况下,为了减少计算时间,尽量减少网格的数量,在工件和刀具的接触部位网格密度划分得稠密些,其他部位相对稀疏点。进行有限元仿真计算过程中还可采用网格重划技术,来避免由于网格畸变、退化导致的计算结果严重失真或不收敛,对于局部变形可以通过网格细分技术保证计算精度。

2 模拟仿真

在仿真过程中将切削速度设置为250mm/s,切削厚度设置为0.3mm,然后定义环境温度等参数,进行仿真运算,分析运算结果。

表1 工件及刀具的物理性能

2.1 应力分析

在金属切削过程中,切削力的大小直接影响刀具的使用寿命和工件的加工质量,切削力包括克服被加工材料变形时产生的弹性和塑性变形抗力、克服切屑对刀具前刀面的摩擦力以及刀具后刀面与加工表面和已加工表面之间的摩擦力。

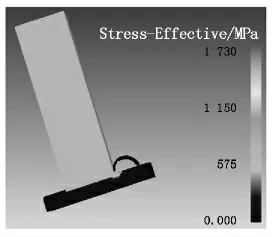

传统的受力分析大多采用简化的理论公式加大量试验方法来确定,而采用三维分析不但可使分析结果的精度得到提高,更能节省大量的时间。图2为仿真得到的应力分布云图。从图2可以看出,在刀尖和工件的接触部位应力最大,向外沿区域呈逐渐减弱的趋势。由此可知刀具破坏的主要形式为刀尖和刀刃破坏,这与实际加工中刀尖部位容易崩刃是相符的。通过对应力云图的分析,可更好地了解刀具的破坏情况,针对不同的工件材料选择强度不同的刀具,避免刀具的浪费。

图2 应力分布云图

图3为主切削力随时间的变化曲线。从图3可以看出:随着刀具切削的进行,主切削力迅速增加,在开始很短的时间内就可以升到一个很高的数值,之后随着切削的进行,切削力变化不大。将模拟中的切削力数据处理后结果为1.03GPa,而将经验数据代入单位切削力经验公式的计算结果为1.25GPa。由此可以看出模拟结果相对经验公式有一定误差,这是因为刀尖进行切削时使连续的网格尺寸离散化,加剧了刀尖的几何形状不规则程度,导致模拟出的结果有一定的误差,但这个误差在可接受的范围内,同样可以通过细分网格来减小误差。

2.2 温度分析

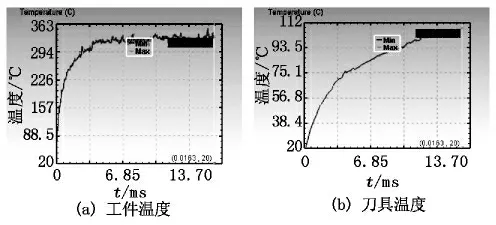

在整个模拟过程中,考虑了刀具和工件的摩擦、工件的塑性变形等引起的温度变化。切削中工件的温度变化如图4所示。从图4可看出,由于刀具切入工件后,机械能迅速转变为热能,故工件的温度升高很快,在开始阶段,温度近似线性升高,很快达到最高温度,随后在325 ℃左右波动。图5为工件温度分布云图。从图5也可看出,切削产生的热量主要集中在刀尖部位,其他部位温度变化不大,由于刀具的温度主要是靠刀尖处的刀屑来传递的,可只对这一部位的温度进行分析。加工过程中如果能将产生的切屑及时移走,将会大幅度地降低工件、刀具的温度,从而提高刀具的使用寿命,提高加工质量。从整个模拟结果来看,工件的最高温度接近330℃,然后基本达到平衡状态,变化很小,而刀具的温度要比工件低100多度。

图3 主切削力随时间的变化曲线

图4 切削中工件温度变化

图5 工件温度分布云图

调整刀具刃区的参数,适当增大刀具前角,而不改变刀具其它参数和模拟加工参数,进行模拟。图6为调整参数后工件和刀具的温度变化趋势图。从图6中可以看出,在车削过程中,工件和刀具的温度都比参数调整前下降了很多,可见刃区的参数对加工温度的影响很大。因此在满足加工强度要求的情况下,可以适当地增大刀具前角,来降低加工过程中的温度。

图6 调整刀具参数后切削过程温度变化

不同材料在切削时都有一个温度使用范围,可以根据具体的材料来模拟整个切削过程,防止工件出现过高的温度,导致工件变形,从而造成工件的报废。

3 结论

利用金属的切削仿真,可进一步了解其切削机理,对探索切削过程中影响加工质量各种因素的变化规律有着重要的意义。仿真结果能够直观地反映出切削过程中切削力、温度等的变化趋势,实际加工时可以参照模拟结果对刀具参数进行优化设置,这对整个切削工艺的优化具有重大的指导意义。

[1] Kopa C J,Krajni K P.High performance grinding—a review[J].Journal of Materials Processing Technology,2006,175:278-284.

[2] 周利平,吴能章.基于FEM 的三维切削力预报研究[J].工具技术,2006,40(6):14-18.

[3] 李传民,王向丽,闫华军.DEFORM5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2006.

[4] 闭磊,杨屹,罗蓬.虚拟制造技术在切削加工中的应用[J].工具技术,2005,39(2):37-40.

[5] 陈日曜.金属切削原理[M].北京:机械工业出版社,2007.