水下大深度耐压壳体的研究及结构设计

秦亚军,孙海威

(中国船舶重工集团公司 第七一○研究所,湖北 宜昌 443003)

0 引言

随着科学技术的不断进步,常用的金属及非金属材料越来越难以满足工程上的需求,特别是对于制造海上应用的水下探测设备。于是逐渐出现了复合材料,尤其是高性能纤维增强型复合材料的出现,在航空航天、汽车及军事装备等领域得到了广泛应用,其优良的机械和物理特性已被各行各业所重视。如考核现代常规军事装备的先进程度,复合材料的用量是一项重要指标;美国汽车制造业把复合材料的应用视作当前汽车发展的重大技术措施。

1 结构复合材料简介

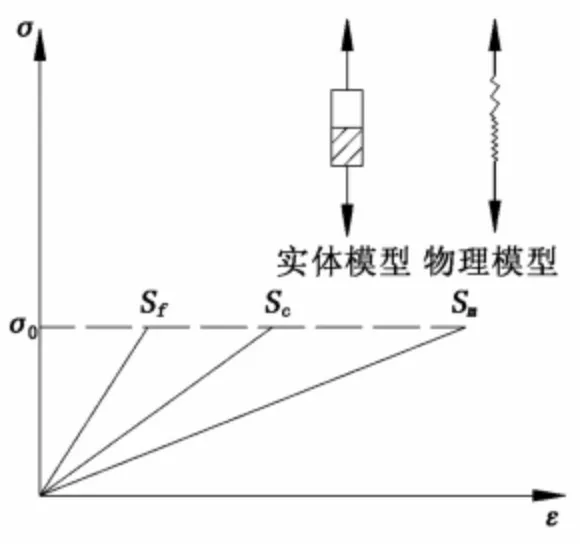

图1 顺纤维方向受力模型

图2 垂直于纤维方向受力模型

2 设备使用环境及功能要求

海洋探测设备主要用于海洋环境观察及相关数据与资料的收集,有些还需在水下一定深度对各层面进行监测与探视,因而要求能承受一定的外界压力;同时耐压壳体还是水下探测设备的安装平台,所以应具备在全天候海洋环境下保证设备在水面或水中均能正常工作,且外表面不被腐蚀。

3 结构及制造

3.1 结构构成

为使探测设备能安全可靠地在水下完成各类探测与相关数据的收集任务,确保耐压壳体具有一定的承压和抗腐蚀能力,依据复合材料的特性及实际使用环境,耐压壳体的制造常以轻金属为内胆,在其外表面敷以增强纤维。同时为使纤维能承受任意载荷,用基体材料将纤维组合成型。实际操作时,通常将纤维按90°方向(周向)缠绕若干层,再按0°方向(轴向)缠绕若干层,组合成单向板复合材料,以增大其承受外载荷的能力;为提高缠绕后纤维层板的抗碰撞能力,在其外层浇注高强度聚胺脂材料,将轻金属内胆与复合材料连接成一体,外层聚胺脂不仅可起到密封作用,而且韧性也好,提高了使用中的抗冲击能力,同时亦解决了水下防腐蚀的问题。

3.2 设备的制造

由于耐压壳体通常是作为水下探测仪的安装平台,考虑到使用时的抗腐蚀性能及内部测试仪的适用性,内胆常采用非磁性铝材或不锈钢或非金材料制造[2]。为增加整体结构的强度与刚性,将壳体分为3层:①壳体内胆采用铝合金制作,其目的一是减轻重量,二是以其作为绕制纤维的模具,降低制造成本;②在内胆外有一层树脂胶液,以增强外层增强型纤维和内胆的结合强度;③最外层敷以增强型纤维,既增加耐压强度,同时又能减轻重量,还便于加工成整体结构,且可一次固化成型,节省了原材料及工时,改善了结构承传力的特性。对于单件产品通常采用手工成型工艺,其主要操作工序是:用加工成型的壳体内胆作为纤维缠绕的模芯,在内胆外表面均匀刷或喷射一层树脂胶液后,再敷一层纤维复合材料,在操作过程中要使连续纤维一边浸渍胶液树脂,一边按规律缠绕到内胆外表面上,最后固化成型。需指出的是在操作过程中纤维应浸透胶液树脂,并排除内部气泡。根据树脂的种类,成型温度控制在25 ℃~120 ℃。对于手工制造时成型温度一般控制在25 ℃~50 ℃,成型周期在2h~24h,无需加压[3]。耐压壳体外层浇注高强度聚胺脂材料是借助其自身具有橡胶和塑料的特性,在高硬度时具备高回弹性,且有很高的疲劳寿命及化学稳定性,提高了使用中的抗冲击能力,同时确保了整体构件的密封性能。

4 主要特点

按上述方法由结构复合材料制造出的耐压壳体具有以下特点:

(1)具有较高的抗疲劳与断裂性能:金属裂纹的扩展速度很快,发生较突然,而复合材料的裂纹扩展速度慢,在发生破坏前易被发现。

(2)设计性好:复合材料的宏观力学性能具有可设计性,用混合律可估算出单向复合材料的基本力学性能,选择合适的纤维与基体品种,利用层板理论通过合理的铺层设计,可以获得结构所需的层板各项异性及耦合特性。

(3)工艺性好:便于采用整体结构,可一次固化成型,利于制造复杂的构件,且可改善结构的承传力特性。

(4)物理性能可变:依据不同的使用工况,采用不同的基体可制成不同物理性能的复合材料。

5 结论

综上所述,作为结构材料来说,复合材料突出的优点是重量轻、节约能量、比强度及比刚度等物理性能高。复合材料是新时代工业发展的基础,目前在交通、能源、宇航等领域均发挥出作用,同时复合材料的研究和应用也关系到国家未来发展的战略,因而成为世界各国关注的重点。

[1] 闻邦椿.机械设计手册(第3卷)[M].北京:机械工业出版社,2010.

[2] 金穜.航空金属学[M].北京:科学出版社,1961.

[3] 成大先.机械设计手册[M].第4版.北京:化学工业出版社,2002.