浅析龙门吊拉车皮对大车轮啃道及断轴的危害

.南昌铁路局龙岩工务段;.南昌铁路局龙岩车务段 连庆勇 徐锦辉

龙岩东站货场有一台20/10t C型龙门起重机(以下简称门吊),于1997 年9 月投入运用生产。主要承担整车、零担、集装箱的装卸作业。近年来,随着我国经济的不断发展,铁路运输量不断加大,龙岩东站货物装卸作业量也逐年增长。该机自投产以来,使用频繁,已成为保证铁路运输畅通、加快货物周转不可缺少的设备。但由于操作人员违章作业,经常用门吊的索具(钢丝绳)拉动货车对位装车,致使该设备近年经常出现大车啃道及车轮断轴现象。

1 门吊拉车原因剖析

随着铁路货物装卸机械化的不断发展,装卸作业量逐年上升,机械作业逐渐代替了人力作业,一向以撬棍作为推车工具,脸朝铁轨背朝天拼命推车的场面,在机械化程度高的地方,愈来愈少见,甚而见不到了。究其原因:一则少数职工依赖机械,贪图省事的惰性心理和行为明显增多;二则大多数职工抢装抢卸提高经济收入的意识大大增强;三则个别职工按章操作、爱护设备、延长设备寿命的观念有所削弱;四则吊机发生故障,对作业班组(拉车)责任者考核不力,缺乏经济制约有很大关系。

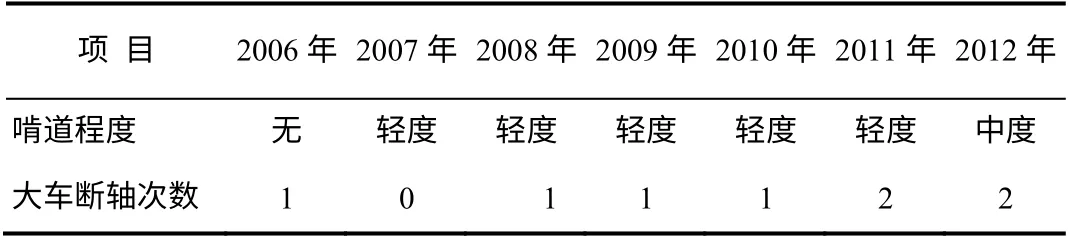

表1 2006 年~2012 龙岩东货场20/10 tC型 门吊大车啃道、断轴情况表

从表1 可以看出,大车啃道、断轴自2006 年开始,几乎每年都有发生,2011 年至2012 年发生的大车断轴比以前增多一倍。其啃道程度也由原来的轻度,发展到中度。这是非正常状况,无疑影响着设备的完好率、利用率和故障停机率。

2 门吊拉车造成大车啃道与断轴分析

2.1 力学计算与分析(以主动车轮轴为研究对象)

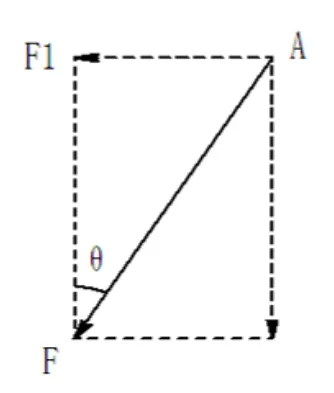

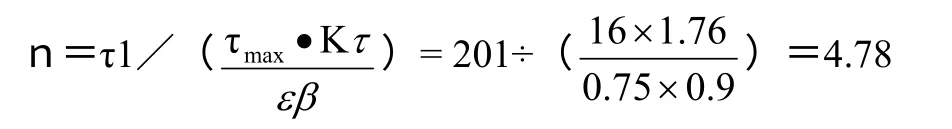

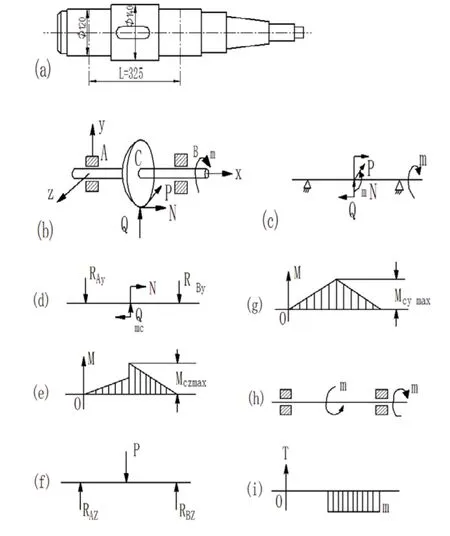

2.1.1 走行梁拉车点A力学分析(见图1、图2)

图1

图2

从图1可知,以大车走行梁支点A上的拉车钢丝绳与走行梁中心线成一夹角θ(θ 的大小与钢丝绳长短成正比例关系)。

设钢丝绳拉车的作用力为F(F跟所拉车的数量成正比,同时与专用线和门吊大车走行线平直度有关),则促使主动车轮发生横向位移的力:

从(1)式得出,F1 与F和钢丝绳夹角θ 成正比例关系。当F1 的值达到一定时,可造成大车轮啃道,由于走行梁长期受外力F1 的横向作用,天长日久,容易使其发生永久变形。实际上,大车轮轴严重啃道和走行梁变形,已使轮轴受到不正常的外力,加大了轮轴的弯曲应力,使轴疲劳而发生裂纹。这是拉车造成断轴的主要因素。

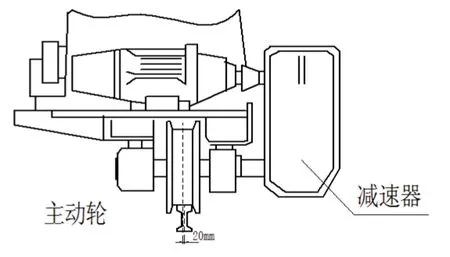

从图3 可看出,龙岩20/10tC型门吊因拉车造成轮轴径向截面中心线与走行基础中心偏离20mm,这是长期拉车造成的后果。

图3

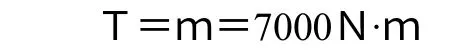

2.1.2 应力和扭矩计算

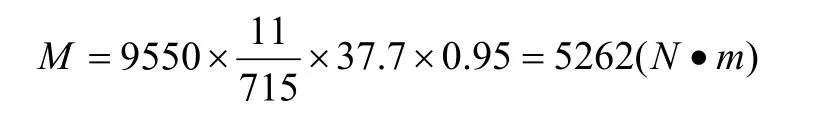

根据设计资料,20/10t C型门吊大车运行机构有关参数为:最大运行速度U=40 ~ 42 m/min;电动机功率N=11 kW;额定转速n=715r/min;传动比i=37.7;传动效率η=0.95。

断轴承受的扭矩与应力分别为:

其中,Wp 为抗扭截面系数。

门吊在作业时大车往返运行,轴承受着循环扭矩作用。鉴于大车空载和负载运程的运动阻力相差不大,可偏于安全地近似看成对称循环,幅值τa=τmax=16MPa。

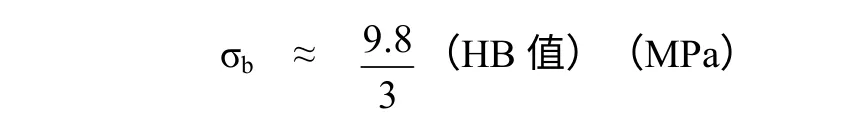

按原设计要求,大车主动轮轴材料为40Cr ,并经调质(淬火后高温回火)处理,要求HB241~262。

根据钢材硬度与强度近似线性关系式,当硬度在HB 150~400 之间时

从机械设计手册查得,轴的许用安全系数〔n〕=1.6,按图纸要求40Cr 调质处理,σb=787 MPa,σ1=359 MPa,换算得τ1=201 MPa,根据σb可查得有效应力集中系数为Kτ=1.76,尺寸系数0.75,粗车表面加工系数为β=0.9,则工作安全系数为:

由于n> 〔n〕,因此可以断定40Cr 的轴是能满足疲劳强度要求的。

但这一计算过程中,没有考虑冲击载荷的影响,在司机采用反接制动或点动定位时,瞬间尖锋载荷很大,这当然也是导致早期失效的原因。

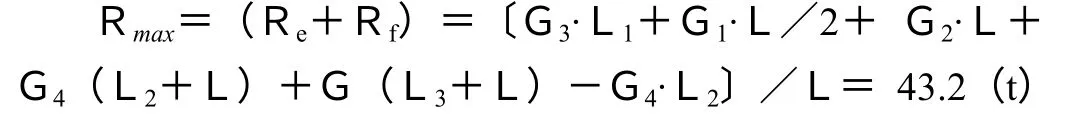

2.1.3 力的计算

2.1.3.1 车轮传递的转矩(受力如图6(a)、(b)所示) 2.1.3.2 计算最大垂直轮压(径向力)Q

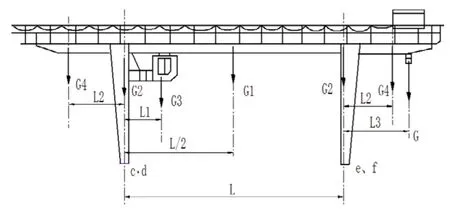

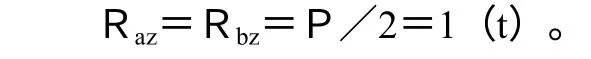

在门吊拉车过程中,一般是空载(即起升机构处于非工作状态)拉车,而且是小车处于有效悬臂处的情况下拉车为多数。为了计算方便,本文不考虑梯子、电缆悬筒、大小车紧急制动等对轮压的影响,并把小车重心与起升中心线合二为一作为研究状态。 图4 所示为门吊空载拉车(小车处于悬臂处)轮压计算简图。

图4

G——小车自重(10.98t)。

G1——上部主梁跨中部分重量(15.7t)。

G2——支腿重量(14.35t)。

G3——司机室重量(0.98t)。

G4——上部主梁悬臂部分重量(6.5t)。

L—— 跨度(22.5m)。

L1——司机室重心至大车轨道中心线距离(2.5m)。

L2——悬臂重心至大车轨道中心线距离(4.5m)。

L3——小车及机械设备重心至大车轨道中心线距离(7m)。

由图5 可知:

Re=(Rmax·5000)/9000=24(t)

Re 即为主动轮轮压。Re=Q=24(t)

图5

2.1.3.3 最大摩擦阻力P

最大摩擦阻力P由车轮沿轨道滚动摩擦阻力P1和起重机运行发生歪斜时(大车走行轨道变形)车轮轮缘与轨道侧面摩擦所引起的附加摩擦阻力P2合成。

式中,K——滚动摩擦系数,K=0.08;μ——车轮轴承摩擦系数,μ=0.015;K附——附加阻力系数,K附=1.5;d——滚动轴承内径(厘米);D轮——车轮直径(厘米)。

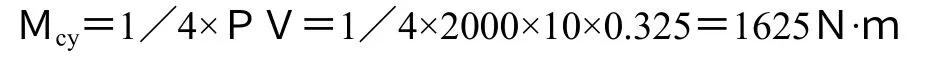

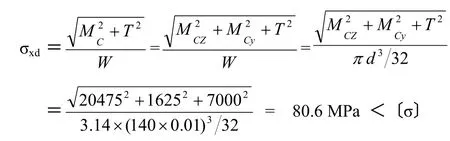

2.1.3.4 轴向力N

主动车轮因受F1(图2 所示)作用,将向垂直于大车走行轨道方向滑动,其滑动摩擦力P滑=Q·K1=24×0.12=2.88(t)(如图7所示),其中K1为滑动摩擦系数。

当F1>P滑时,车轮发生横向位移(滑动),以致车轮轮缘与轨道摩擦,形成啃道。因此轴向力N≥P滑。

2.1.3.5 外力分析

由车轮轴受力分析,得出轴的计算简图,如图6(c)所示。

图6

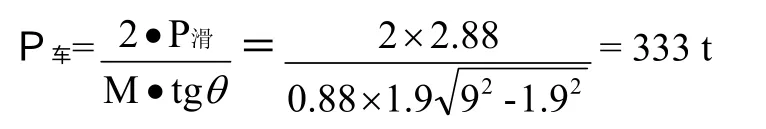

m=P·D/2=2×1000×10×0.7/2=7000N·m

mc=N·D/2=2.88×1000×10×0.7/2=10080N·m

力Q和力偶距mc 使轴在垂直面XAY 内产生扭曲变形,力P使轴在水平面XAZ 内产生弯曲变形,力偶矩m使轴产生扭转变形,轴N使轴产生压缩变形,因此,车轮轴AB为弯扭压组合变形。通常,轴力N对轴的压缩作用与弯曲、扭转相比很小,可忽略不计,则将轴简化为弯扭组合变形。

2.1.3.6 内力分析并画弯矩图和扭矩图

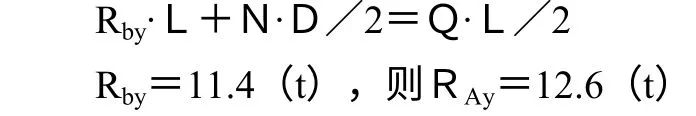

轴在垂直面XAY 受力情况为图6(d)所示,由平衡方程,解得A、B两支座的反力为:

弯矩图如图6(e)所示,最大弯矩截面在C处,其值为:

Mcz=RAy·L/2=12.6×1000×10×0.325/2=20475N·m

轴在水平面XAZ 内的受力情况如图6f 所示,A、B两支座的反力为:

弯矩图如图6(g)所示,最大弯矩在C截面处,其值为:

轴在力偶矩m作用下(图6(h)),扭矩图如图6(i)所示,在BC 段内,各横截面上的扭矩相同,其值为:

由内力图可知,横截面C是危险截面,在此截面上的合成弯矩为:Mc2=Mcz2+Mcy2

2.2 强度校核

轴材料为40Cr,其〔σ〕=100 MPa

由图计算结果表明,轴的强度能满足。

由图7 可知,当F1=P滑时,车轮处于平衡的临界状态,只需F1稍微比P滑大一些,车轮即发生横向位移,形成啃道。

图7

则此时所拉货车的数量(或重量),按拉车钢丝绳9 米计算,由图2 得出:

以上计算以货车轨道、大车走行轨道和钢丝绳均处水平状态,不考虑轨道的坡度和钢丝绳与水平线的夹角等影响。

若按C64 型货车满载计算,每个车质量=自重+载重=22t+61t=83t,则货车数量=333/83≈4(个)

即按上述情况拉车,重车数量达到4 个时,大车轮形成轻度啃道,但轴的强度仍能满足要求。

现在根据强度计算公式,求出拉车数量达到多少时影响轴的强度。

当σxd=〔σ〕=100MPa 时,影响轴的强度。

因为拉车数量的改变,不会使Mcy和T随之改变,而πd/32 为常数。

由此可知:当Mcz=25948N·m时, Mcz=RAy·L/2

故 RAy=2·Mcz/L×10=16 t

由图6(d)列平衡方程:-

解得N=3.72 t

求得拉车数量=430/83=5.2(辆)

由此可见,当门吊按前面情形拉重车达到5辆时,不仅会产生严重的啃道,同时也会影响轴的强度,就会严重缩短轴的寿命,造成断轴。

本文对其它情形拉车造成大车啃道及断轴的影响,不另作剖析。

3 结论与建议

3.1 结论

3.1.1 轴的材料系40Cr,经调质处理,按静态计算其强度满足要求。

3.1.2 利用龙门起重机大车拉车,造成啃道,使轴的受力发生变化,经两种情形计算,分别造成啃道和严重啃道、危及轴的强度现象发生。

3.1.3 若小车处于另一端悬臂处时大车拉车,由于Q减小,P也减小,故按前两种情形拉车,更易发生啃道和断轴现象。

3.2 建议

3.2.1 车轮轴颈过渡圆角半径不宜偏小,且加工刀痕不能太粗,以减少应力集中。

3.2.2 加大对违章拉车班组或个人的考核力度,以有效杜绝拉车现象发生。

3.2.3 加强现场作业人员爱护设备的思想教育,装卸部门要协调好与车站的关系,要求运转不乱甩车,做到送车到位。

[1] GB/T 3811-1983, 起重机设计规范[S].

[2] 张质文等.起重机设计手册[M].北京: 中国铁道出版社,2001.

[3] 刘鸿文.材料力学[M]. 北京: 高等教育出版社,2004.