响应面法优化寒富苹果真空冷冻干燥工艺

孟宪军,高 琨,李 斌,颜廷才,崔晓雅,阎 婷

(沈阳农业大学食品学院,辽宁 沈阳 110866)

苹果营养元素丰富,有益健康,被营养专家所推荐为每日必食的果品。由于苹果干制品既可以直接食用又是二次加工的原材料,所以干制苹果片是苹果加工一种常用手段[1]。

近来,消费者越来越重视食品的功能性,而传统干燥方式生产的苹果片存在口感差、颜色深、干燥速率低和营养成分损失较大等缺点。真空冷冻干燥后苹果片保留着新鲜苹果的细胞骨架,细胞内和细胞间的水分以升华方式散逸,所以它不但可以保持物料基本形态不变,同时最大程度地保留物料芳香成分的挥发性物质,并保持原有颜色和纹理[2-5]。冻干过程的传热和传质,是一个与食品本身物性参数和冻干过程参数有关的问题。目前国内外,冻干技术的研究涉及理论推最佳工艺参数,探讨工艺参数对耗电量、生产率、冻干食品品质的影响,以及冻干过程模型计算与分析等方面,由此得出冻干产品优化工艺参数[6-13]。

本实验采用真空冷冻干燥技术加工寒富苹果片,在前期单因素试验基础上,应用SAS 8.0软件,选择Box-Behnken试验设计和响应曲面(RSM)分析方法,分析苹果片厚度、加热板温度、绝对压力3个因素对真空冷冻干燥苹果片酥脆度、色差值和水分含量的影响以及它们之间的交互作用,从而确定寒富苹果片真空冷冻干燥的最佳工艺,意在为寒富苹果今后的深加工利用提供参考。

1 材料与方法

1.1 材料与设备

寒富苹果由沈阳农业大学食品学院提供。

LG0.2真空冷冻干燥机 沈阳航天新阳冻干有限公司;101-1A电热鼓风干燥箱 天津市泰斯特仪器有限公司;CR-400型色彩色差计 日本美能达公司;Brookfield CT3质构仪 美国Brookfield制造公司;Sartorius BSA224S万分之一天平 赛多利斯科学仪器(北京)有限公司。

1.2 方法

1.2.1 工艺流程

选料→清洗→去皮去籽→切片→护色→预冻结→真空冷冻干燥→称量、包装

1.2.2 评价方法

1.2.2.1 酥脆度的测定

模式:TPA-二次循环,质构剖面分析(TPA)压缩测试;测试速率:0.5mm/s;测试距离:3mm;触发点:100g;探头:2mm不锈钢圆柱型探头(TA39)。

本实验采用酥脆度为评价指标,压缩过程中总力VS形变曲线凸显为各种不同的波峰波谷,酥脆度脆性象征(松脆性成为硬度的一个函数)为初始硬度和得到的峰值平均值之比。实践研究显示,比值越高,则表示松脆性越强[14]。

1.2.2.2 色泽的评价

鲜果和真空冷冻干燥苹果片的颜色按照国际照明委员会1976年制定的表色系统,应用色差计测量其明度指数L*,色彩指数a*和b*。则两者之间的ΔE*ab可用下列公式[15]计算。ΔE*ab值越小,代表冻干苹果片与鲜果的色差越小。

ΔE*ab=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2

1.2.2.3 水分含量的测定

食品中水分含量的测定选用直接干燥法[16]。

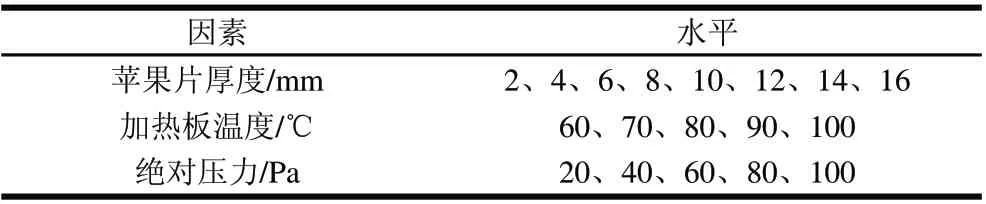

1.2.3 单因素试验

参照苹果的共晶点温度为-25℃[17],确定寒富苹果片的预冻温度为-35℃。冻干仓内的加热板通过热辐射提供整个过程所需热量,因为加热过程中升华干燥和解吸干燥所需热量不同,所以在这2个干燥过程中设置了不同的加热板温度。由前期实验得出从升华干燥到解吸干燥采取4梯度降温[18],每梯度下降10℃的模式加热获得的产品品质为最佳,实验中所述加热板温度为起始温度。对寒富苹果真空冷冻工艺中苹果片厚度、加热板温度和绝对压力3个因素逐一进行单因素试验,固定苹果厚度8nm、加热板温度70℃、绝对压力60Pa中两因素,设计梯度试验,考察它们对于酥脆度、色差值和水分含量的影响。单因素试验设计见表1。

表 1 单因素试验设计Table 1 One-factor-at-a-time design

1.2.4 响应面分析优化试验条件

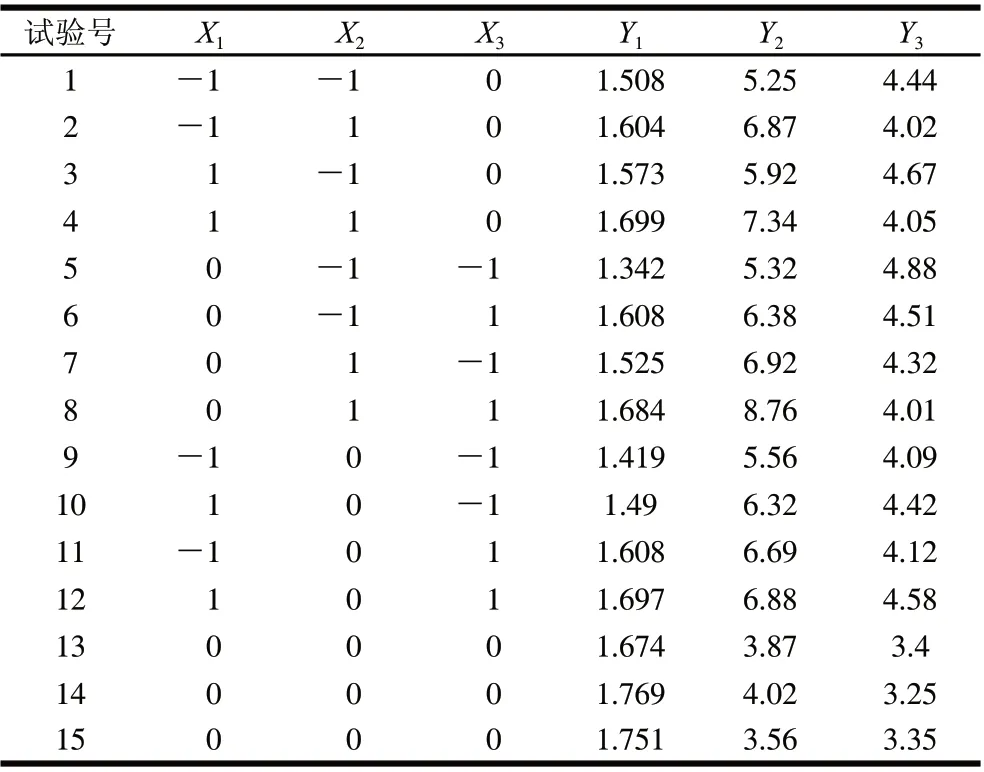

在前期单因素的基础上,通过应用SAS 8.0软件,采用Box-Behnken试验设计。由于响应面分析往往是在因素编码变换的基础上进行,所以对苹果片厚度A、加热板初始温度B及绝对压力C进行编码变换,令编码变量为:X1=(A-8)/2,X2=(B-70)/10,X3=(C-60)/20。以X1、X2、X3为自变量,以苹果片酥脆度为响应值Y1、色差值为响应值Y2和水分含量为响应值Y3,试验因素与水平见表2。

表 2 响应面分析因素和水平Table 2 Variables and their coded values for response surface analysis

2 结果与分析

2.1 寒富苹果真空冷冻干燥工艺的单因素试验

2.1.1 厚度对苹果片品质的影响

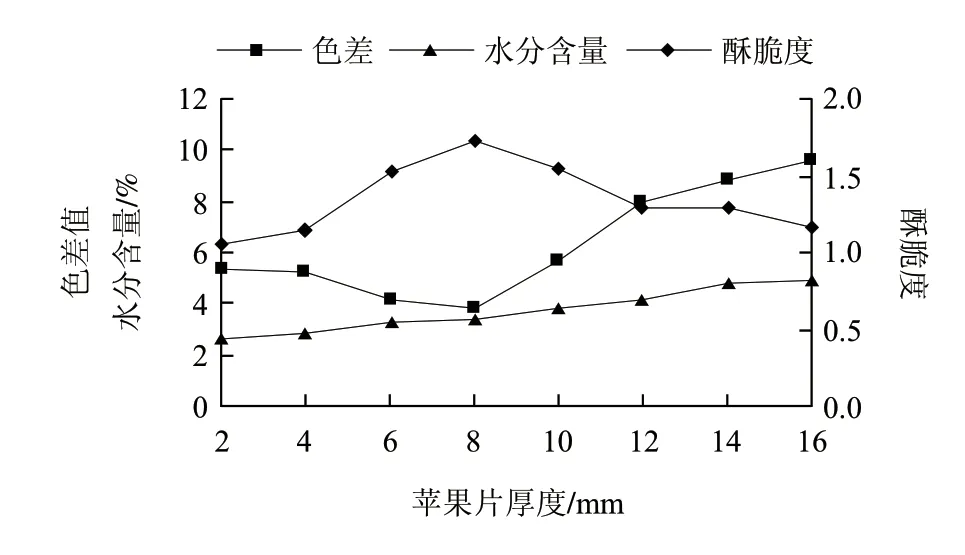

图 1 厚度对寒富苹果片品质的影响Fig.1 Effect of thickness on the drying of apple slices

由图1可以看出,当苹果片厚度小于6mm、大于10mm时,苹果片的酥脆度逐渐降低,色差值较大。水分含量随着厚度升高而增加,说明随着苹果片厚度的增加,苹果表面向中心扩散的温度逐渐降低,干燥层厚度增加,传质阻力变大,干燥速率变小,反之,苹果片厚度越小,传质阻力较小,干燥速率较大。当苹果片厚度为6~10mm时酥脆度较大,色差值较低且水分含量也在5%以下,表明苹果片厚度为6~10mm时,苹果片品质较为理想。

2.1.2 加热板温度对苹果片品质的影响

由图2可知,当加热板初始温度在60~80℃时,苹果片的酥脆度较高,色差值较低以及水分含量低于5%。温度过高时,苹果片表面出现坍陷和褐变现象,这是由于温度过高,引起苹果内部温度高于共熔点温度而融化,干燥层崩解所造成。故加热板起始温度为60~80℃较优。

图 2 加热板温度对寒富苹果片品质的影响Fig.2 Effect of heating plate temperature on the drying of apple slices

2.1.3 绝对压力对苹果片品质的影响

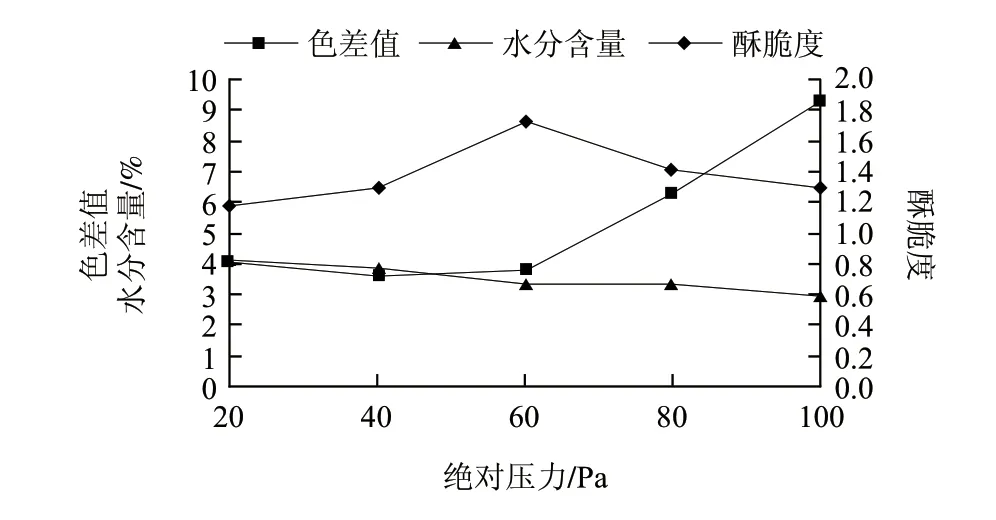

图 3 绝对压力对寒富苹果片品质的影响Fig.3 Effect of working pressure on the drying of apple slices

由图3可知,当冻干仓绝对压力为40~80Pa时,苹果片酥脆度较20Pa和100Pa高,色差值除100Pa过高外,其他都较低,水分含量随着绝对压力上升逐渐下降,这主要是因为绝对压力降低,冻干仓温度降低,易造成苹果中水分不是以升华方式散逸,而是先融化成水后再以水蒸气蒸发出去,造成苹果片表面坍陷。同时随着绝对压力的提高,对冻干机能耗也逐渐升高。综上所述,选取40~80Pa较好。

2.2 响应面分析

2.2.1 模型的建立和显著性分析

用SAS响应面回归REREG程序,得到回归拟合方程(1)~(3):

表 3 响应面试验设计及结果Table 3 Experimental design and results for response surface analysis

表 4 回归系数和变量分析Table 4 Analysis of variance for the fitted regression models

表4为方程(1)~(3)回归系数进行分析,从表中模型P1、P2和P3均小于0.05,可知酥脆度、色差值和水分含量与苹果片厚度、加热板温度和绝对压力三因素的二次回归方程显著。由方程(1)的回归系数可知,苹果片厚度(X1)、加热板温度(X2)、绝对压力(X3)都对酥脆度(Y1)的线性效应影响显著;X12、X22、X32对酥脆度的响应曲面效应显著;X1X2、X1X3、X2X3对酥脆度的交互影响不显著,影响酥脆度因素的显著性依次为X3、X2、X1。由方程(2~3)的回归系数可知,加热板温度(X2)对方程(2~3)的线性效应影响显著,苹果片厚度(X1)、绝对压力(X3)对方程(2~3)的线性影响不显著;因素X12、X22、X32对色差值和水分含量的曲面效应影响显著;X1X2、X1X3、X2X3对色差值和水分含量的交互影响不显著,影响色差值和水分含量变化的主次因素分别为X2、X3、X1和X2、X1、X3,其中加热板温度对于方程(2)和(3)影响极显著。这说明苹果片真空冷冻干燥过程是一个传热控制过程,加热板温度对苹果品质影响较大。苹果片中的水分通过内部传质达到苹果片表面,当升华界面的热量等于升华界面的水蒸气升华所需的潜热,升华界面的温度和压力达到平衡,升华正常进行,仓内水蒸气通过外部传质转移到冷凝器上,因此适宜的绝对压力和温度可以使苹果片获得理想酥脆度、色差值和水分含量。

回归方程与实测值的拟合度由校正决定系数和相关系数来解释。Y1的校正决定系数为92.82%,表明有大约93%的酥脆度值变化由所选取的苹果片厚度、加热板温度和冻干仓绝对压力三因素决定,其整体变化程度仅有约7%不能由此回归方程来解释;相关系数为97.44%,说明酥脆度的实测值和预测值间有很好的拟合度。同理,色差值(Y2)和水分含量(Y3)的实测值和预测值间有很好的拟合度。

由以上分析可知,一次项和二次项均有显著性因素,简单的线性关系不能解释三因素对响应值得影响。回归方程(1)~(3)能够比较完善表达各因素与响应值之间的真实关系,对实际拟合情况较好。所以,可以利用上述的回归方程确定寒富苹果最佳干燥工艺条件。

2.2.2 酥脆度、色差值和水分含量对真空冷冻苹果片的等高线图分析和优化

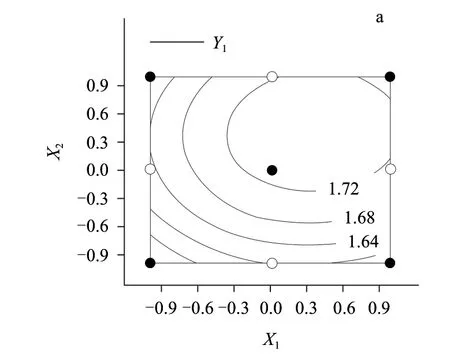

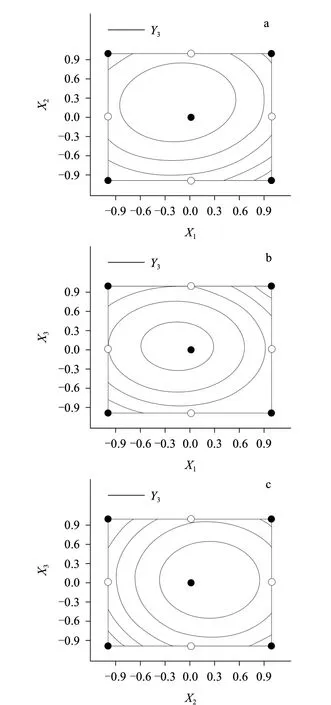

图4a、b、c依次是三因素与响应值(Y1)的交互作用的等高线图。由图4a能够得出,在等高线图中,等高线值从四周向中心不断提高。苹果片厚度(X1)值由左向右时,酥脆度随着加热板温度(X2)的由下到上表现为先变大后变小的变化趋势,且趋势明显。当苹果片厚度较大时,酥脆度随着加热板的温度的升高呈现为先高后低,同理苹果片厚度(X1)和绝对压力(X3)以及加热板温度(X2)和绝对压力(X3)交互作用时,酥脆度Y1的变化趋势同样为先变大后变小,说明苹果片厚度,加热板温度和绝对压力对于酥脆度的影响都呈现先升后降的趋势,加热板温度过高和绝对压力过大会导致苹果冻结层温度超过苹果最高耐受温度而融化,干燥层崩解,苹果片表面出现干缩和硬化现象,阻止干燥过程继续进行。由此可以得出通过三因素两两交互能够得到一个最优组合让酥脆度(Y1)达到最高值。

图 4 苹果片厚度、加热板温度和绝对压力交互作用对苹果片酥脆度的等高线图Fig.4 Effect of three factors on the crispness of vacuum freeze dried apple slices

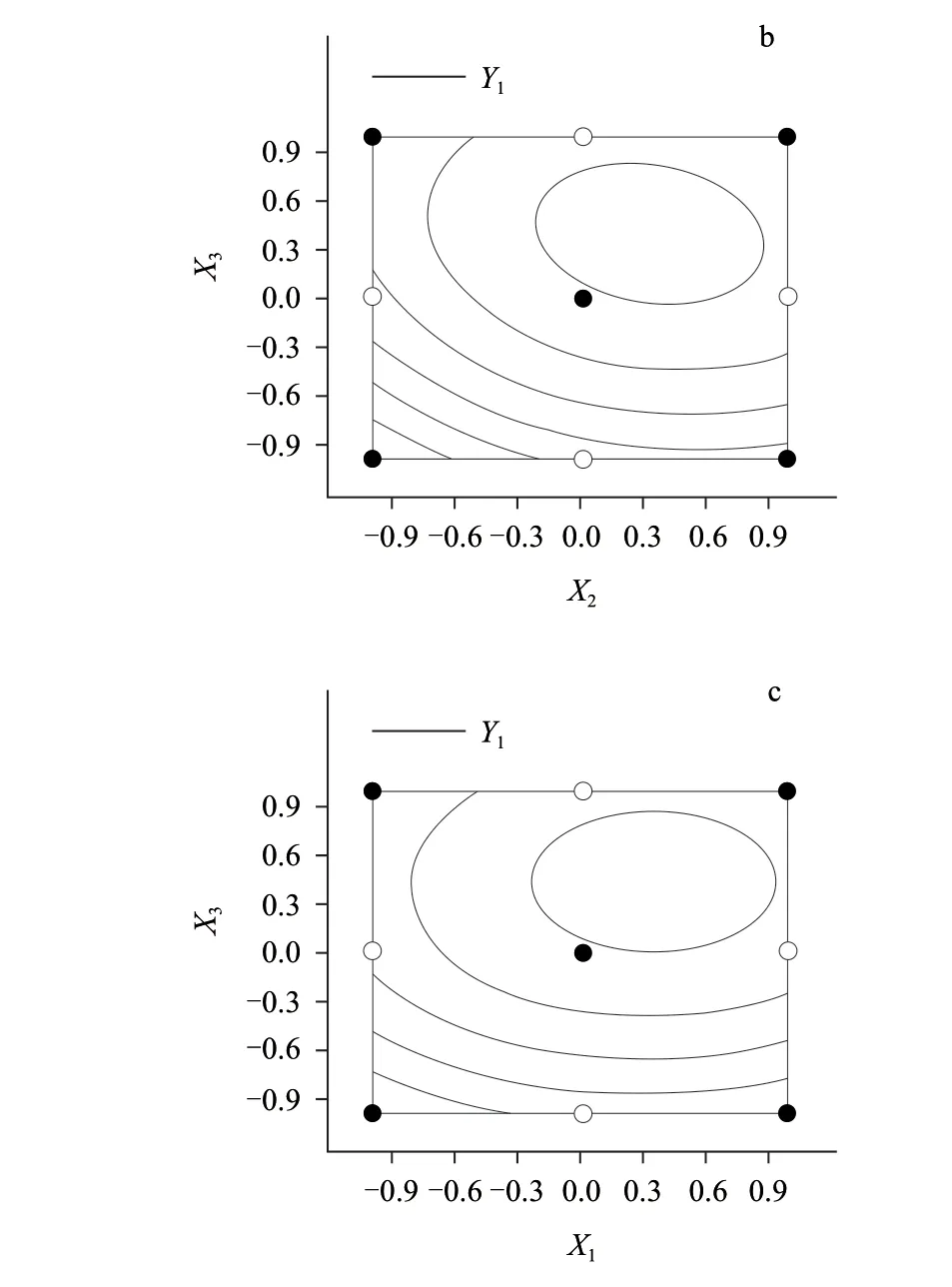

图 5 苹果片厚度、加热板温度和绝对压力交互作用对苹果片色差值的等高线图Fig.5 Effect of three factors on the color value of vacuum freeze dried apple slices

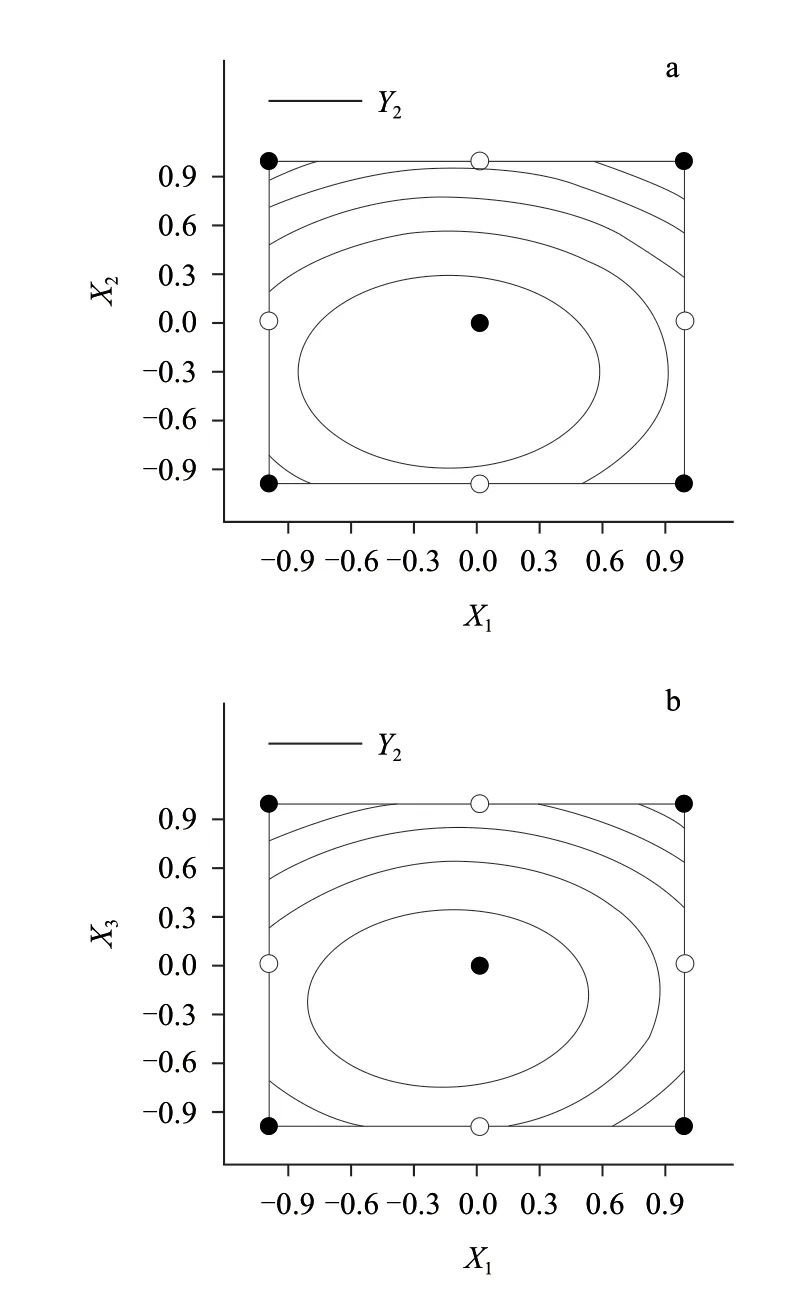

图 6 苹果片厚度、加热板温度和绝对压力交互作用对苹果片水分含量的等高线图Fig.6 Effect of three factors on the moisture content of vacuum freeze dried apple slices

从图5、6可以看出,苹果片厚度、加热板温度和绝对压力对苹果片色差值和水分含量的交互作用都不显著,因为等高线的形状反映交互效应的大小,椭圆表示两因素交互作用显著[19],而图中可知苹果片厚度、加热板温度和绝对压力交互因子的等高线呈圆形。随着它们编码值的组合变化,等高线图从边缘向中心等高线值不断减小,意味着色差值和水分含量值呈先降后升的趋势。这是由于加热板温度过高,苹果片内酶类物质发生氧化褐变反应,苹果片颜色加深,同时苹果片表面干缩硬化严重,升华干燥过程被阻止水蒸气无法继续散失严重影响苹果片品质。以上说明3个因素相互作用均会有一个最优编码组合使色差值(Y2)和水分含量(Y3)获得最小值。

2.2.3 寒富苹果片真空冷冻工艺的优化

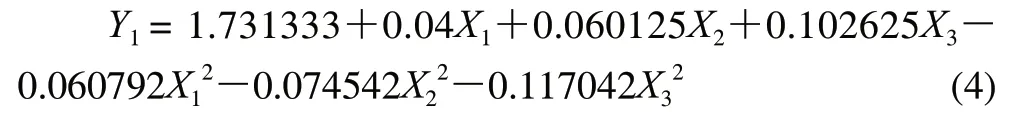

在上面所做工作基础上对得到的方程(1)进行显著性检验,方程(1)X1X2、X1X3、X2X3项均不显著,因此剔除这些项进行模型优化,优化后的回归方程为:

去掉X1X2、X1X3、X2X3项后方程中校正决定系数为95.92%,意味着优化后的方程较优化前的方程对酥脆度变化的描述的准确度略有下降;而决定系数为92.86%,说明优化后的方程和优化前的方程在实际值与预测值的拟合度基本相同。选取优化后的方程利用SAS编程对其求解得出,X1=0.365526,X2=0.348916,X3=0.405567代入公式得出酥脆度最优的工艺条件为苹果片厚度8.73mm、加热板温度73.49℃、绝对压力68.11Pa,预测苹果片酥脆度为1.77。

同理,Y2= 0.069184-0.006381X2-0.020642X12-0.022402X22-0.023329X32,通过SAS编程求解,解得X1=-0.146941, X2=-0.282413, X3=-0.177166代入公式变换得出色差值最优的工艺条件为苹果片厚度7.71mm、加热板温度67.18℃、绝对压力56.46Pa,预测苹果片色差值为3.62。

Y3= 3.333333-0.2625X2+0.417083X12+0.544583X22+0.552083X32,通过SAS编程求解,解得X1=-0.145548,X2=0.233549,X3=63.1316,代入方程变换得到水分含量最优的工艺条件为苹果片厚度7.71mm、加热板温度72.34℃、绝对压力60.13Pa,预测苹果片水分含量为3.29%。

冻干苹果片最优工艺的结果是由苹果片加工后的酥脆度、色差和含水量3个指标加以描述和分析的得出的。如何做出整体最优条件的评价判断,就是统计学中多指标综合评价要解决的问题,本实验的多项指标综合问题表现为将多指标统计信息综合成一个综合指标,利用SAS 8.0中的因子分析处理此问题[20]。

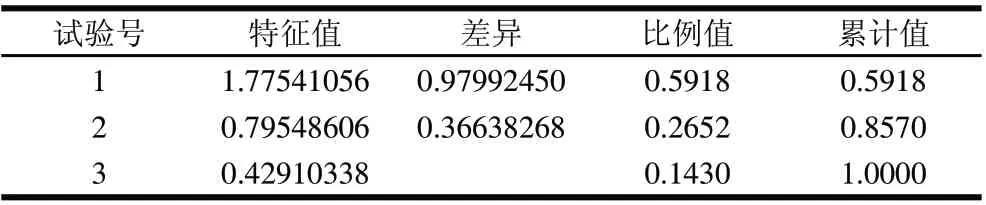

由表5 可知,根据相关阵有两个最大特征值1.77541056和0.79548606,它们一起解释了总信息的85.7%,也就是说酥脆度、色差值和水分含量累计贡献率为0.5918、0.8570和1.0000,Y1、Y2和Y3的权重为0.59、0.27和0.14。

表 5 因子分析结果Table 5 Cumulative contribution rate of each quality characteristic

由综合评分法可知,评价寒富苹果真空冷冻最优工艺时,以酥脆度(59.18分)、色差值(26.52分)、水分含量(14.3分)作为评定指标。

由以上可知,以酥脆度为响应值为最优的工艺条件为苹果片厚度8.73mm、加热板温度73.49℃、绝对压力68.11Pa,预测苹果片酥脆度为1.77;以色差值最优的工艺条件为苹果片厚度7.71mm、加热板温度67.18℃、绝对压力56.46Pa,预测苹果片色差值为3.62;以水分含量为最优的工艺条件为苹果片厚度7.71mm、加热板温度72.34℃、绝对压力60.13Pa,预测苹果片水分含量为3.29%,根据加权评分法得出寒富苹果片最优工艺条件为萃取厚度8.31mm、加热板温度71.62℃、绝对压力62.76Pa。

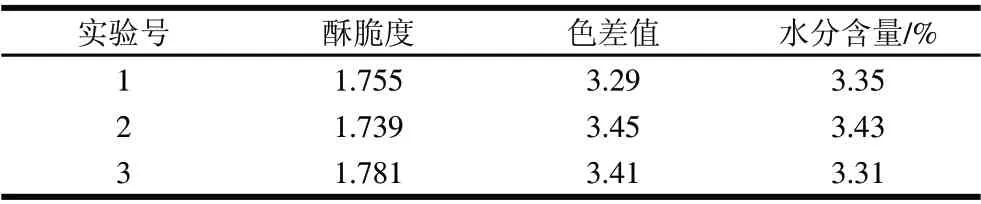

对理论求得的最佳工艺参数和实际生产操作过程中的可行性进行验证实验,在苹果片厚度为8.5mm、加热板温度为70℃、绝对压力为60Pa的条件下进行3组实验。证明了测量值与预测值之间具有较好的拟合度,表明方程是对实际生产提供理论依据。

表 6 验证实验结果Table 6 Validation of optimal extraction conditions

3 结 论

Box-Behnken试验设计表明,苹果片厚度、加热板温度、绝对压力都对酥脆度的线性效应显著,加热板温度对色差值和水分含量显著,其他两因素影响效应不显著;苹果片厚度、加热板温度和绝对压力对酥脆度、色差值和水分含量的曲面效应均显著;苹果片厚度、加热板温度、绝对压力的交互作用均不显著。确定优化工艺参数为苹果片厚度8.31mm、加热板温度71.62℃、绝对压力62.76Pa。验证实验证明实际测量值与预测值之间具有良好的拟合度,说明此方法进行实验室优化可行。如何降低产品生产成本,获得更可观的经济效益,还有待进一步研究。

[1] KALETA A, GO´RNICK K. Evaluation of drying models of apple (var. McIntosh) dried in a convective dryer[J]. International Journal of Food Science and Technology, 2010, 45: 891-898.

[2] XU Yanyang, ZHANG Min, TU Dingyu, et al. A two-stage convective air and vacuum freeze-drying technique for bamboo shoots[J]. International Journal of Food Science and Technology, 2005, 40: 589-595.

[3] HAMMAMI C, RENÉ F, MARIN M. Process-quality optimization of the vacuum freeze-drying of apple slices by the response surface method[J]. International Journal of Food Science and Technology, 1999, 34: 145-160.

[4] NASTAJ J F, AMBROZEK B. Modeling of vacuum desorption in freeze-drying process[J]. Drying Technology, 2005, 23: 1693-1709.

[5] 华泽钊, 李云飞, 刘宝林. 食品冷冻冷藏原理与设备[M]. 北京: 机械工业出版社, 2004: 139-146.

[6] LIU Yongzhong, ZHAO Yanfei, FENG Xiao. Exergy analysis for a freezedrying process[J]. Applied Thermal Engineering, 2008, 28: 675-690.

[7] 白杰, 曹晓虹, 罗瑞明, 等. 苹果冷冻干燥工艺研究[J]. 食品科学, 2005, 26(3): 169-173.

[8] 郭树国, 李成华, 王丽艳. 苹果冷冻干燥工艺参数的试验研究[J]. 制冷学报, 2008, 29(1): 55-58.

[9] 陶乐仁, 刘占杰, 华泽钊, 等. 苹果冷冻干燥过程的实验研究[J]. 制冷学报, 2000, 21(3): 25-29.

[10] CHAUVIN M A, ROSS C F, PITTS M, et al. Relationship between instrumental and sensory determination of apple and pear[J]. Journal of Food Quality, 2010, 33: 181-198.

[11] 李云飞, 王成芝. 真空冷冻干燥中能量控制下的准稳态模型研究[J]. 华东工业大学学报, 1997, 19(1): 34-38.

[12] 刘永福, 郭有仪, 郁永章. 冷冻干燥过程的计算模型及其应用[J]. 西安交通大学学报, 1999, 33(12): 61-65.

[13] 张颜民, 徐光, 童建民. 食品真空冷冻干燥过程工艺参数分析[J]. 真空与低温, 1999, 5(3): 180-185.

[14] BROOKFIELD. CT3质构仪操作手册[CD]. 北京: Brookfield北京技术服务中心, 2008.

[15] 李里特. 食品物性学[M]. 北京: 中国农业出版社, 2001: 240-241.

[16] 中华人民共和国卫生部. GB 5009.3—2010 食品安全国家标准食品中水分的测定[S]. 北京: 中国标准出版社, 2010.

[17] 赵庆亮. 微波真空冷冻干燥苹果片及对比试验研究[D]. 北京: 中国农业机械化科学研究院, 2009.

[18] 王越鹏, 赵峥, 刘嘉喜, 等. 真空冷冻干燥过程对脱水胡萝卜品质的影响[J]. 食品与发酵工业, 2007(33): 89-92.

[19] 李斌, 孟宪军, 李元甦, 等. 响应面法优化超临界CO2萃取北五味子藤茎油工艺[J]. 食品科学, 2010, 31(20): 132-135.

[20] 吴有炜. 试验设计与数据处理[M]. 苏州: 苏州大学出版社, 2002: 239-273.