水平井裸眼分段压裂完井关键工具研制

张海燕 魏新芳 余金陵 许婵婵

(1.胜利油田采油工程处,山东东营 257000;2.胜利石油管理局钻井工艺研究院,山东东营 257000)

水平井裸眼分段压裂技术是近年来兴起的非常规油气储层改造和投产新技术,能显著改善非常规油气藏开发效果。裸眼分段压裂管柱一般是采用Ø177.8 mm 技术套管悬挂Ø114.3 mm 压裂配套完井管柱的结构,常见的配套管柱是由悬挂器、裸眼封隔器、滑套开关、单向阀等组成,裸眼封隔器和滑套开关的数量由压裂段数决定。裸眼分段压裂工具的结构设计及性能参数是这项技术能否成功实现的。

陈作[1]等介绍了国内几种常用的水平井分段压裂技术并将水平井裸眼分段压裂技术列为未来的发展方向。韩永亮[2-4]等利用流体力学分析软件对裸眼封隔器、压裂滑套等核心工具进行了模拟仿真并介绍了应用实例。BUFFINGTON N[5-7]等介绍了水平井裸眼分段压裂技术在Bakken 地区的应用情况。国内外学者的研究集中在水平井裸眼分段压裂工具的结构设计、仿真模拟、现场应用等方面,取得了良好的效果。笔者将重点研究裸眼分段压裂工具的结构设计创新、技术参数优化等内容,进一步加强水平井裸眼分段压裂技术的先进性、可靠性、多样性,使其在非常规油气藏开发中更好的发挥作用。

1 裸眼分段压裂完井管柱技术方案

采用Ø177.8 mm×Ø114.3 mm 压裂管串,悬挂器采用自主研制的膨胀式悬挂器。投球式压裂滑套最小球座内径为26 mm,压裂用球最小直径29 mm,级差4 mm。若采用Ø88.9 mm 油管回接则可实现13 级压裂,而Ø114.3 mm 套管内直接投球则可实现24 级压裂。管柱下入到位后,先坐封裸眼分段压裂封隔器、悬挂器,然后自下而上逐级投球打开滑套进行对应层的压裂作业。每只压裂球只能落入并打开对应球座,防止了对已压裂层段的干扰,保证了各段的压裂效果。同时,由于各个层段压裂作业连续进行,提高了压裂作业效率,降低了压裂作业 成本。

2 裸眼分段压裂关键工具研制

2.1 膨胀悬挂器

膨胀式悬挂器采用高强高膨胀率材料钢管,膨胀后达到N80 钢级性能,抗内压大于50 MPa,抗外挤大于30 MPa,满足了悬挂器坐封后管柱悬挂、层间密封要求及压裂作业对管柱的抗内挤要求。

悬挂部分由三段合成橡胶支撑尾管的重量并提供足够的密封能力。合成橡胶既能完成气密封,也能保证尾管悬挂器的悬挂能力,从而避免常规方法采用单独的顶部封隔器,也无需在重叠部分和悬挂器上方进行注水泥作业以保证密封完整性。特殊设计表现在两方面:一是采用金属颗粒作为悬挂体,提高悬挂能力;二是重新设计了内管,采用了液压、机械双丢手结构,保障脱手成功(见图1)。

图1 膨胀悬挂器

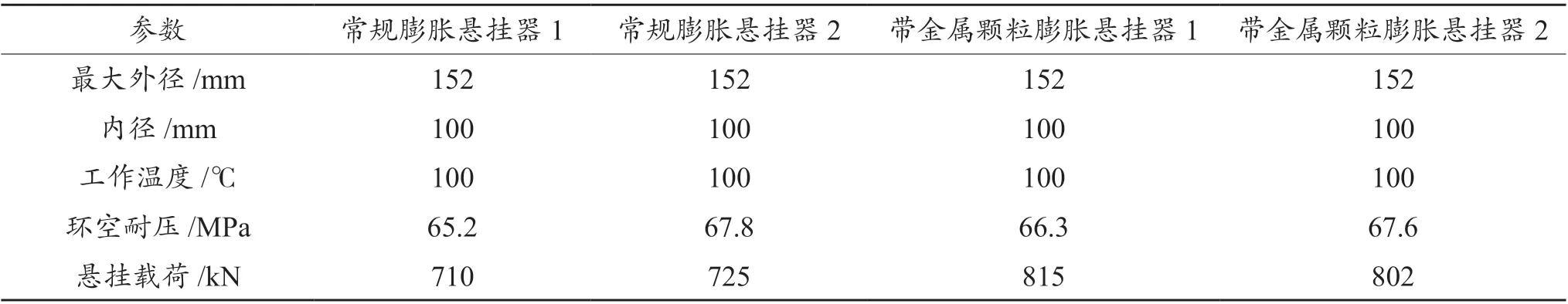

室内进行了常规膨胀悬挂器与带金属颗粒的膨胀悬挂器性能对比实验,结果见表1。可以看出,两种类型膨胀悬挂器环空密封压力均达到65 MPa 以上,常规膨胀悬挂器可承受悬挂载荷700 kN,但增加金属颗粒后承受悬挂载荷增大到800 kN 以上,而整个膨胀过程中,泵压一直稳定在30 MPa,表明金属颗粒设计提升了悬挂器性能的同时未增加施工风险。

表1 悬挂器性能对比实验

2.2 裸眼压裂封隔器

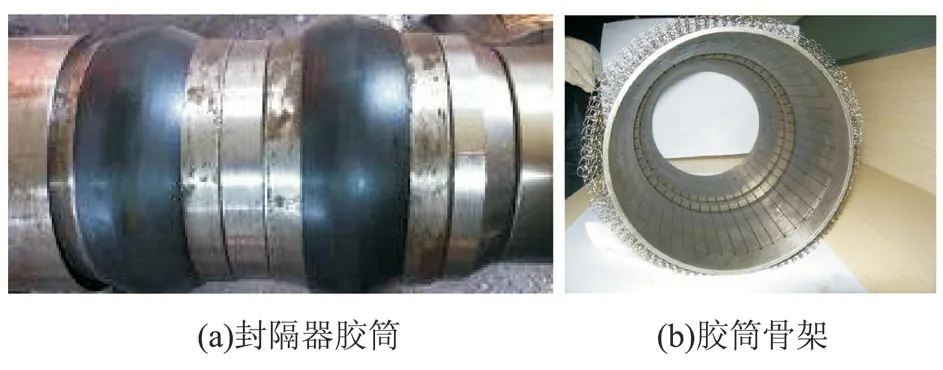

裸眼封隔器的核心部件胶筒采用四氟乙烯、全氟甲基乙烯基醚等共聚而成的全氟橡胶,它具有优异的耐腐蚀性能、耐热性能,长期耐温可达170 ℃以上。采用特殊设计的可膨胀金属环结构,在下入过程中可以有效保护胶筒,防止与井壁摩擦造成损坏;在胶筒膨胀过程中随之膨胀,将橡胶限制在金属环之间,防止胶筒沿轴向变形过度而造成密封失效。同时,在橡胶中加入网状钢丝结构骨架,骨架易弯曲,对胶筒的膨胀过程影响小,同时又能增加胶筒的韧性,防止由橡胶开裂造成的密封失效(图2)。

图2 裸眼封隔器

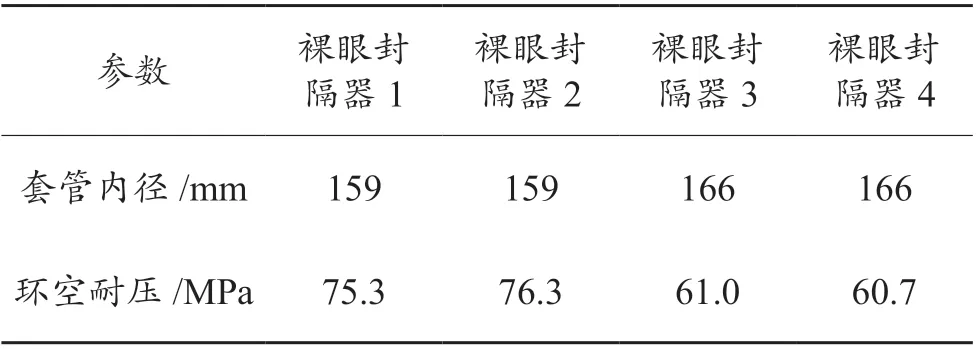

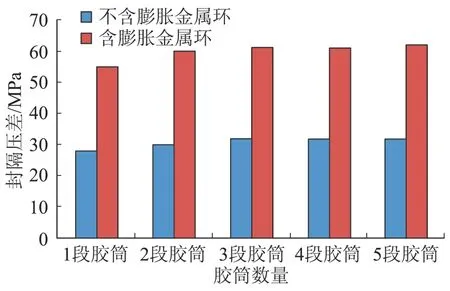

用外径144 mm 的裸眼封隔器分别在内径为159 mm、166 mm 套管内实验,环空承压能力分别达到75、60 MPa 以上(见表2),能在外径较小的情况下完成对大直径井眼的封隔。采用不同胶筒组合及膨胀金属环进行实验,结果见图3,可以看出,多段胶筒可提升封隔器性能,但是当胶筒超过2 段后,其封隔性能提升缓慢,因此采用2 段胶筒既可以达到封隔效果又保证了经济性。金属环对胶筒膨胀过程中限位作用明显,保证了胶筒的密封效果,提升封隔压差30 MPa 左右。

表2 裸眼封隔器耐压性能实验

图3 胶筒及膨胀金属环对封隔器性能的影响

2.3 滑套球座

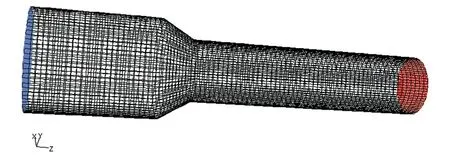

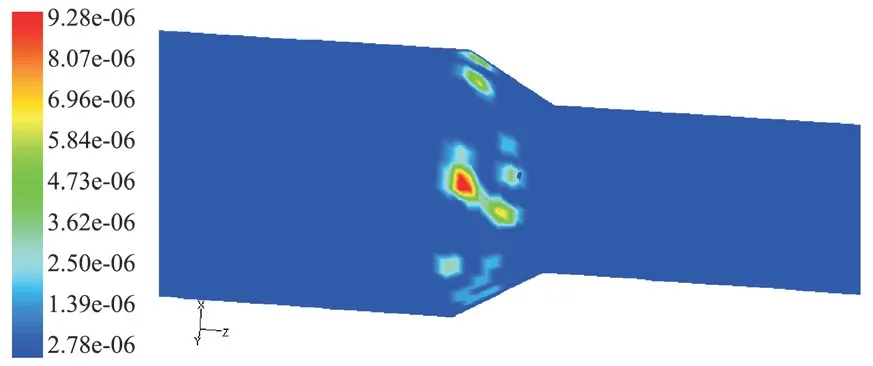

投球滑套研制的重点与难点在于提高压裂滑套耐冲蚀性。压裂施工中压裂液排量可以达到5 m3/min左右,压裂液中混杂的支撑剂对压裂滑套密封锥面反复冲刷,一旦密封锥面被冲蚀变形,球落座后将无法形成有效密封,造成压裂滑套打开失败,影响多级压裂作业的连续进行。采用有限元分析方法模拟流体携带砂粒流过球座时的情况,得出球座在压裂作业过程中易出现冲蚀破坏的区域(见图4、图5),即球座内锥面部分。为保证球座在压裂过程中不受损坏,保证各级的压裂效果,必须加强球座表面的机械性能。

图4 球座流道三维模型

图5 球座冲蚀结果预测

投球滑套球座基体选用可钻的铸铁材料,通过特殊表面处理工艺在高温下将合金元素快速熔入基体表面,使之混合后迅速凝固,从而在坐封锥面表面形成0.5~2 mm 厚的致密合金层,处理后表面硬度可达HRC55,有效提高了球座表面耐冲蚀性能。该技术的特点是:通过合金体系优选,可以控制处理后表面硬度;通过修改施工工艺参数可以实现合金层深度的控制;整个工艺的热影响区小,不影响球座的物理性能。基体采用铸铁材料利于钻除,钻掉球座后压裂管串内通径大利于后续作业。

3 压裂管柱地面实验

开展了Ø114.3 mm 裸眼分段压裂管柱(三级)的地面实验,管柱由隔离阀、压差式滑套、裸眼封隔器、投球打开滑套、膨胀式悬挂器等组成。

实验过程:(1)接好管线试压5 MPa,无泄漏;(2)继续增大压力至24 MPa,压差式滑套开启;(3)拆开试压接头,投入Ø30 mm 低密度压裂球,泵送球至1#投球滑套处;(4)增加泵压至35 MPa,1#滑套开启,继续加压至70 MPa,检验封隔器封隔压力;(5)再重复步骤(3),泵送Ø50 mm 低密度压裂球至2#投球滑套;(6)增加泵压至35 MPa,2#滑套开启,继续加压至70 MPa 检验封隔器封隔压力;(7)实验结束,记录实验参数并分析。

实验结果表明,裸眼封隔器环空耐压可达70 MPa,压力打开滑套及投球滑套开启压力设定在24 MPa 合理,膨胀式悬挂器悬挂及密封能力强。整套管柱已经具备现场试验能力。

4 现场试验

胜利油田某区块开发层位为沙三中,属于低孔特低渗透储层,平均孔隙度14.9%,平均渗透率1.1 mD。该区块A 水平井完钻井深3 080 m,水平位移1 279 m,分10 段进行裸眼分段压裂施工。压裂完井管柱自下而上分别为水平井底部循环阀(裸眼)1 套、水平井井筒隔离阀(裸眼)1 套、水平井压差滑套(裸眼)1 套、水平井裸眼压裂封隔器10 套+水平井投球滑套(裸眼)9 套交叉组合、顶部悬挂封隔器1套。压裂过程中累计注入压裂液3 240 m3,累计使用支撑剂270 m3。施工过程顺利,投产至今累计产油 2 985.1 t。

B 水平井完钻井深4 030 m,水平位移1 580 m,分11 段进行裸眼分段压裂施工。压裂完井管柱自下而上分别为水平井底部循环阀(裸眼)1 套、水平井井筒隔离阀(裸眼)1 套、水平井压差滑套(裸眼)1 套、水平井裸眼压裂封隔器11 套+水平井投球滑套(裸眼)10 套交叉组合、顶部悬挂封隔器1套。压裂过程中累计注入压裂液3 957 m3,累计使用支撑剂305 m3。施工顺利完成,投产至今累计产油 2 272.8 t。

5 结论及建议

(1)通过水平井裸眼分段压裂配套完井管柱技术的攻关,开发出了膨胀悬挂器、裸眼封隔器和压裂滑套球座等具有独特设计的关键工具。

(2)膨胀悬挂器改善了管柱在密封和连接上的完整性,悬挂载荷大,双丢手设计降低了施工风险。

(3)裸眼封隔器采用可膨胀金属环及金属骨架胶筒结构,外径减小的同时有效封隔井眼的直径有所提高,降低了对井眼要求,减少钻井成本的同时降低了下管柱风险。

(4)选用球墨铸铁制造滑套球座,利用激光表面处理技术在球座表面形成高致密薄层,在保证球座可钻性的同时提高球座压裂时的耐冲蚀能力,为多级压裂施工成功提供有效保障。

(5)根据压裂现场实际需求,后续研究应重点在封隔器、滑套、压裂球等材料方面提高工具性能参数和可靠性。

[1] 陈作,王振铎,曾华国.水平井分段压裂工艺技术现状及展望[J].天然气工业,2007,27(9):78-80.

[2] 韩永亮,刘志斌,程智远,等.水平井分段压裂滑套的研制与应用[J].石油机械,2011,39(2):64-65.

[3] 董建辉.水平井裸眼封隔器分段压裂技术在苏10 区块的应用[J].石油地质与工程,2011,25(2):103-104.

[4] 詹鸿运,刘志斌,程智远,等.水平井分段压裂裸眼封隔器的研究与应用[J].石油钻采工艺,2011,33(1):123-125.

[5] BUFFINGTON N, KELLNER J, KING J G, et al. New technology in the bakken play increases the number of stages in packer/sleeve completions[R]. SPE 133540, 2010.

[6] YAKELEY S, WOOD E, KNEBEL M. Contacting the reservoir–benefits of horizontal open-hole completions[R]. SPE 124074, 2009.

[7] GOODLOW K, HUIZENGA R. Multilateral completions in the granite wash∶ Two case studies[R]. SPE 120478, 2009.

——基于博弈论视角