海绵钛生产过程中杂质元素的控制方法

唐仁杰,周 娴,李保金,杨 钢

(1. 云南新立有色金属有限公司,云南 昆明 650100)

(2. 昆明冶金研究院,云南 昆明 650031)

1 前 言

海绵钛质量标准的主要技术指标为杂质含量、布氏硬度(HB)、粒度三方面,其中粒度主要与成品处理阶段的破碎加工有关[1]。

由于海绵钛生产的还原蒸馏阶段受温度、压力、加料速度、液位等诸多因素影响,过程控制较复杂,易导致钛坨中杂质元素富集,而杂质元素会不同程度的增高海绵钛产品的布氏硬度。当海绵钛中Fe、O、N 等杂质元素含量升高,其硬度值也相应会升高,从而降低了所得的海绵钛产品的质量级别[2]。因此,研究影响杂质含量波动的因素,探索杂质进入产品的渠道,有针对性地加以控制,对提高海绵钛产品的质量有着重要作用[3]。作者采集了云南新立有色金属有限公司海绵钛试生产过程中部分炉次数据,分析了“I”型半联合法还原蒸馏生产过程中,相关工艺参数对海绵钛杂质元素含量的影响,提出控制海绵钛杂质元素的具体措施,供海绵钛生产企业参考。

2 海绵钛生产实况

采集了海绵钛试生产过程中出现不同事故的两个炉次不同部位的海绵钛产品,成分分析结果见表1。1#炉次在还原生产过程中首次出现MgCl2排放不出来,恒温时间延长,加料装置出现故障等问题,造成还原时间延长。炉料还原出炉后发现反应器尾管法兰焊缝有渗漏,冷却到200 ℃后补焊。炉料入炉蒸馏后又发生冷凝器活底掉落,准备出炉更换冷凝器时,接着又发生尾管撞裂事故,再次冷却到200 ℃焊接盲板,之后重新入炉蒸馏。生产过程中出现两次冷却和升温,造成蒸馏时间较长。还原耗时99.3 h,有效蒸馏150 h,总耗时257 h。2#炉次在还原中后期出现MgCl2排放不顺畅,排放量较少,后经过补排达到预定量,但造成反应液面变化较大。还原耗时88.3 h,有效蒸馏141 h,2#炉次生产较1#炉次顺利。

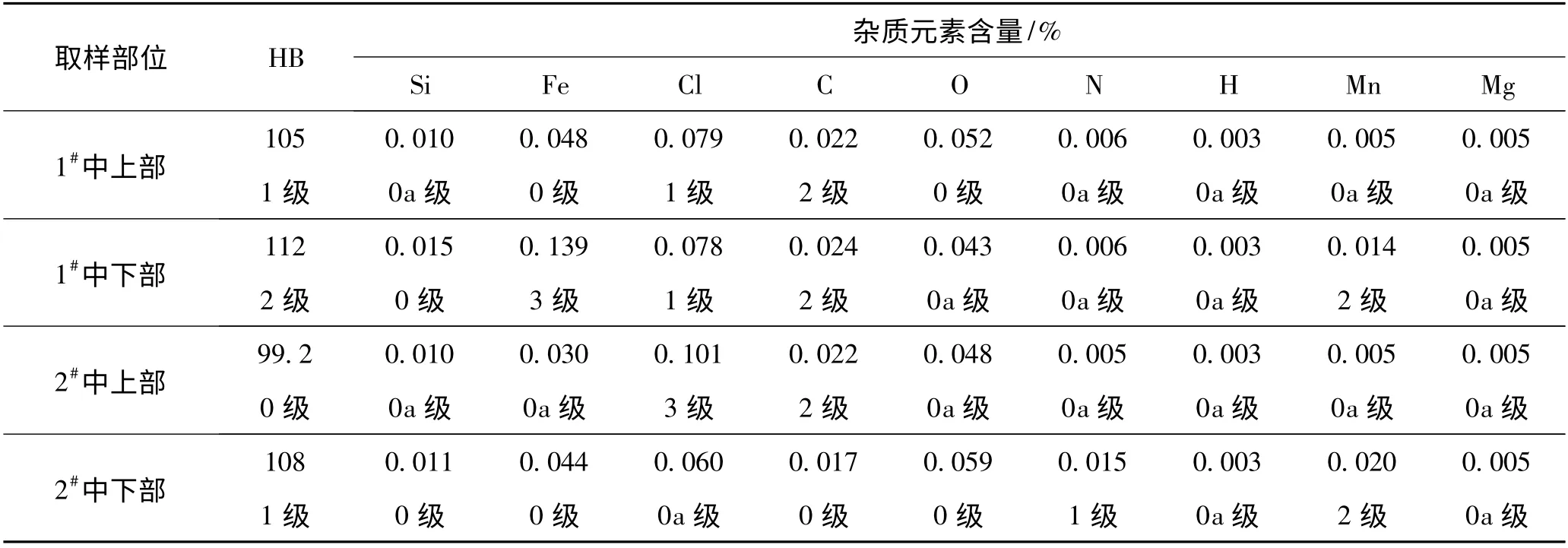

表1 1#、2#两炉次海绵钛产品杂质元素含量及布氏硬度Table 1 Impurity content and brinell hardness of 1# and 2#titanium sponge

由表1 可知,1#、2#两炉次海绵钛产品中大多数杂质元素含量都能达到0 级甚至0a 级的标准,说明大多数杂质元素控制较好。但某些部位的某些杂质元素含量偏高,从而造成整个产品品级的下降。如,1#炉次钛坨中上部Cl、C 元素含量偏高,中下部Cl、C、Fe、Mn 元素含量偏高,两部分产品的硬度也偏高。2#炉次钛坨中上部Cl、C 元素含量较高,中下部N、Mn 元素含量较高,同样两部分的硬度也较高。由于2#炉次海绵钛生产较顺利,工艺制度控制较好,因此较1#炉次产品杂质含量低,硬度值也低。由表1 还可以发现,Si、O、H、Mg 元素在产品中的含量非常低,且比较稳定,说明在生产过程中原料的杂质成分控制、还蒸炉气密性控制、蒸馏效果以及破碎加工过程中的清洁控制比较好。

3 钛坨杂质元素偏高原因及控制措施

3.1 Fe 元素

表1 表明,1#炉次中下部海绵钛Fe 含量为3 级品,其余部位的Fe 含量均达到0 级品以上。中下部Fe 含量较高的原因是1#炉次生产过程中,还原时间较长,在转蒸馏和蒸馏过程中出现了尾管法兰渗漏、冷凝器活底掉落和蒸馏器尾管撞裂的事故,导致该炉产品经过了两次冷却和蒸馏过程,整个蒸馏周期较长。资料显示,在800 ℃以上,Fe 向液Mg 中的渗入速率会明显增大。1#炉次还原和蒸馏周期都较长,加上反复的升温、冷却,可能会造成更多的Fe元素由反应器壁通过液Mg 掺入到海绵钛中,导致海绵钛产品中Fe 元素含量过高。因此,海绵钛生产过程中,在保证必要的还原和蒸馏时间前提下,应尽量缩短高温区时间,以保证Fe 元素尽量少地进入产品中。同时在新的反应器、大盖、活底、筛板等部件投入使用前,应进行有效的清理和渗钛处理。

3.2 Cl 元素

通常情况下,海绵钛中Cl 含量偏高的原因可能是:①MgCl2未蒸馏干净;②原材料中的杂质经反应后产生沸点较MgCl2高的KCl、NaCl、CaCl2等杂质,未能去除;③还有未反应完全的低价氯化钛存在。从表1 分析结果可看出,两个炉次的Mg 含量都在0.005% 左右,远低于0a 级品0.01% 的含量要求,这其中的Mg 还有部分是以Mg 单质和MgO2的形式存在。因此,造成1#和2#炉次海绵钛Cl 含量较高的原因更多的是高沸点杂质和低价氯化钛的存在。高沸点杂质需要在主要生产原料Mg 和TiCl4中加以控制。低价氯化钛主要是在还原过程末期生成,2#炉次的海绵钛生产过程中,还原末期MgCl2排放不顺畅,导致反应液位变化较大,导致低价氯化钛生成量较多,而还原末期生成的低价氯化钛主要是在钛坨的中上部富集,这可能是造成2#钛坨中上部含Cl 量较高的主要原因。因此,在还原末期需要控制好加料速度、液位和温度,以保证尽量少生成低价氯化钛。

3.3 Mn 元素

表1 分析结果中,1#、2#炉次中下部海绵钛的Mn 含量结果均为2 级,1#、2#炉次中上部海绵钛Mn 含量为0a 级。由于所使用的镁锭的Mn 含量为0.015%,较Mg9995 牌号要求(0.010%)高,这可能造成产品Mn 含量偏高的主要原因。另外一个造成Mn 含量偏高的原因,可能是不锈钢反应器中的Mn 元素溶入Mg 中,最终进入到海绵钛产品。由于还原初期生成的海绵钛在掉落到反应器底部的过程中对液Mg 有一定的过滤作用,因此Mn 元素主要在钛坨的中下部富集。控制Mn 元素的含量首先要控制好原料Mg 中的含Mn 量,同时在新反应器投入使用前要进行有效的渗钛处理,防止不锈钢反应器中的Mn 元素掺入。

3.4 C 元素

表1 结果中C 元素的含量存在一些差异,但含量普遍偏高。还原蒸馏产品中C 元素主要源自于TiCl4,若TiCl4在精制过程采用矿物油或植物油除V,残留在TiCl4中的含C 杂质未除尽,就会造成海绵钛中C 含量的增加。另外,在产品破碎过程中采用橡胶材质的皮带机作为产品的输送工具,多棱的海绵钛块会刮掉部分橡胶屑混入产品中,这部分橡胶屑在手选和风选过程中不易除尽,从而造成最终产品含C 量的增加。这两个炉次产品还原使用的TiCl4含C 量在标准范围内,破碎时皮带为首次使用,因此C 含量偏高的主要因素应该为未除尽的橡胶屑。控制产品中碳元素的含量首先需要从原料中进行严格控制,其次是及时清理输送皮带,在产品的破碎加工过程中尽量减少C 元素的掺入。

3.5 N 元素

表1 结果中,除了2#中下部N 含量为1 级,其余都为0a 级。说明生产过程中所用的氩气、镁锭和TiCl4中含N 量较低,同时在生产过程中气密性较好,没有进气。N 元素的控制主要从氩气中的游离N、Mg 中的氮化物、TiCl4中的溶解氮和生产过程中的密封性控制等方面入手。从试验的炉次来看,控制好了这几个方面,产品含N 量都非常低。

4 采取控制措施后的效果

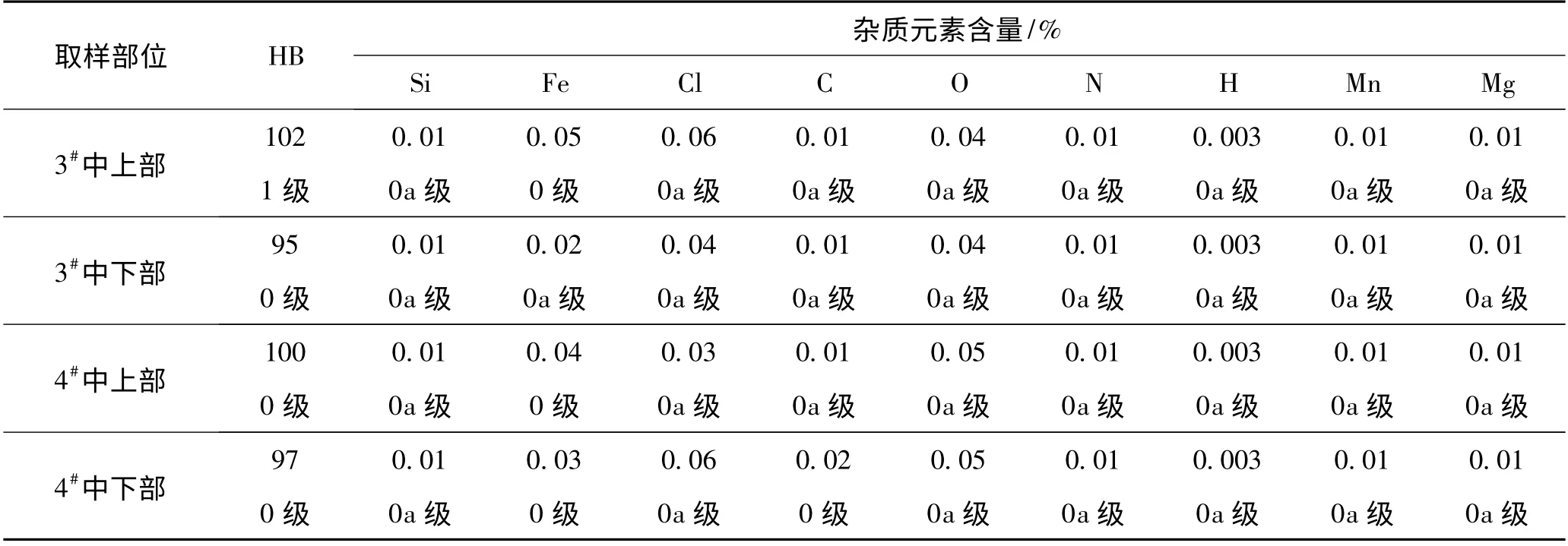

针对1#、2#炉次部分钛坨杂质元素含量偏高的情况,在3#、4#炉次的生产过程中采取了如下控制措施:①生产用到的反应器、大盖、活底、筛板等在投入使用前都进行了充分地清理并采用新型渗钛法进行渗钛处理;②培训生产人员熟练操作并合理进行调度,减少倒运和等待的时间;③调整工艺参数并对部分设备进行了整改,减少了生产过程中由于加料故障、排料不畅等因素造成在炉时间延长的情况;④严格控制镁锭中的Mn 含量在0.010%以内;⑤对破碎线进行全面清理,如清除输送带的毛边,降低下料落差,调整风选除尘设备至合理的风速,强化人工挑选等。在3#、4#炉次产品的生产过程中采取以上控制措施,并对两炉次产品不同部位的杂质元素和布氏硬度进行检测,结果见表2。

由表2 中检测结果可知,采取控制措施后,优质的0 级海绵钛比例明显提高,3#、4#两炉产品各项杂质元素含量指标都有了较大的改善,大部分元素含量都达到了0a 级产品的标准,3#产品的中上部由于硬度较高只达到了1 级标准,而中下部产品各项指标都达到了0a 级产品的标准。4#产品中上部和中下部综合指标都达到了0 级标准。

表2 3#、4#两炉次海绵钛产品杂质元素含量及布氏硬度Table 2 Impurity content and brinell hardness of 3# and 4# titanium sponge

5 结 语

“I”型半联合法还原蒸馏炉试生产的海绵钛大多数杂质元素控制较好,但如果有控制措施不到位的话会造成产品Cl、C、Fe、N、Mn 等元素含量部分偏高,从而造成了1#和2#海绵钛产品的高品级率不高。3#、4#炉次在生产过程中通过严格控制原料的纯度,在新的反应器、大盖、活底、筛板等部件投入使用前,进行有效的清理和渗钛处理;另外严格控制温度、压力、反应液位和加料速度等生产工艺条件,落实相关工艺制度和措施,并通过逐步摸索,提高操作速度、选取合适的反应时间以降低生产过程中杂质的掺入;此外,及时清理破碎、筛分和输送设备,在产品的破碎加工过程中尽量减少杂质元素的掺入,生产工艺控制较好,杂质含量较少,硬度值普遍低于1#和2#产品,达到了高品质的海绵钛标准。

[1]赵以容. 海绵钛破碎包装方式的探讨与实践[J]. 轻金属,2003(6):43 -44.

[2]王忠朝,李军旗. 海绵钛HB 性能的影响因素研究[J].中国稀土学报,2008,26(1):764 -766.

[3]方树铭,雷霆,朱从杰,等. 海绵钛生产工艺和技术方案的选择及分析[J]. 轻金属,2007(4):43 -49.