利用空心桨叶干燥机干燥钼精矿试验研究

沈明科,尹孝刚,乌红绪,邱少花

(金堆城钼业股份有限公司,陕西 华县 714101)

0 引 言

金钼股份钼炉料产品部为适应国内外钼产业日益发展的需要,提高工业氧化钼的产品质量及其稳定性,扩大工业氧化钼的生产规模,提高其装备水平,在总结国内外多膛炉焙烧技术生产实践经验的基础上,引进了国外公司的多膛炉焙烧生产线。

在项目前期试验阶段,因钼精矿油水含量较高,易发生团聚现象,在钼精矿进入回转窑及多膛炉进行试焙烧时,导致炉况不稳定,容易产生生料包裹现象,脱硫不彻底,从而影响产品质量。钼炉料产品部技术人员结合生产实际,在充分总结借鉴国内外钼精矿干燥的成功案例后,提出利用硫酸厂余热蒸汽作为热源、空心桨叶干燥机作为干燥主机解决油水含量为10%左右的钼精矿的干燥技术方案并付诸实施。

1 干燥前钼精矿供矿及钼精矿预处理现状

1.1 选矿厂生产的钼精矿供矿情况

(1)选矿厂生产的钼精矿油水含量较高,高者达到11%,平均达8%;

(2)50 kg 袋装后部分批号的产品中钼精矿有结球、结块团聚现象;

1.2 钼炉料产品部预处理现状

(1)2000 年钼炉料产品部采用简易磨粉机磨料,仅将钼精矿中的团块粉碎,达不到脱水的目的。该工艺设备落后,投料、接料、装料均为人工操作,钼精矿飞扬现象十分严重。

(2)2002 年钼炉料产品部采用链式层干机,对钼精矿进行烘干及焙烧试验。由于干燥过程直接利用燃煤燃烧的烟气传热,导致钼精矿二次污染,加之干燥温度较难控制,干燥后的水分变化较大,包装时飞扬损失较多。另外,该设备无烟尘回收系统,因此设备未投入使用。

(3)2007 年选用闪蒸干燥机处理钼精矿。最初设计利用焙烧烟气余热供热风,闪蒸干燥机所供热风温度较低,仅80 ℃左右,干燥效果不理想。

2 干燥工艺方案论证、选择及确定

2.1 工艺方案论证

目前国内干燥物料主要有蒸汽加热式螺旋干燥机、空心浆叶干燥、闪蒸干燥机等几种方式。

2.1.1 蒸汽加热式螺旋干燥机

优点:(1)干燥热源采用蒸汽。干燥初水含量为最大20%,干燥后终水含量最低为3%;(2)干燥过程温度均匀,能保证物料粒级和质量不发生变化;(3)操作维护简单,设备维修费用低,劳动强度低;(4)在钼行业已应用。

缺点:(1)利用蒸汽间接加热,减少物料损失,但热利用率低约达60%左右;(2)干燥过程蒸发时水份带出的含钼物料无法回收;(3)干燥汽源为锅炉蒸汽,对水加热耗煤大且污染严重。

2.1.2 空心浆叶干燥装置

优点:(1)单位有效容积内传热面积很大,热介质温度从-40 ℃到320 ℃,可以是水蒸汽,也可以是液体型:如热水、导热油等。间接传导加热,没有携带空气带走热量,热量均用来加热物料。热量利用率可达80% ~90%;(2)由于设备结构紧凑,且辅助装置少,散热损失也减少;(3)设备结构紧凑,装置占地面积小;(4)楔形桨叶具有自净能力,可提高桨叶传热作用;(5)由于气体用量少,干燥器内气体流速低,被气体挟带出的粉尘少,干燥后系统的气体粉尘回收方便,可以缩小旋风分离器尺寸,省去或缩小布袋除尘器;(6)物料适应性广;(7)根据粉体物料的磨蚀性、压缩性、内摩擦、外摩擦以及随水分或溶剂的连续脱除物料各种性质的不断变化,而采用相应的叶片结构,是空心桨叶干燥机的核心技术。

缺点:在钼精矿干燥中无应用实例。

2.1.3 闪蒸干燥机

优点:(1)干燥主机具有机械分散和干燥物料粒度调整功能,高含湿膏糊状、滤饼状物料进入干燥主机后与被加热的热风混合,物料在热风与机械分散力的作用下形成颗粒状流态化,瞬间完成热质交换,干燥后的物料进入捕集器获得粉状产品;(2)瞬间干燥,干燥时间1 ~5 s,产品不过热,品质均匀,流动性好;(3)系统封闭无交叉污染,收率>99%以上;(4)热源采用热风炉、蒸汽、电、烟道气,以煤、气体和液体为燃料,燃烧方式为直接或间接式;(5)热效率高,蒸发能力强;(6)适应滤饼、膏糊状高含湿物料干燥,物料含水率可达85%以上,终含水0.5%以下;(7)主机配套附属设备较多,设备系统战线较长,占地面积多;(8)在钼行业已应用。

缺点:(1)燃煤加热产生的燃煤烟气排放后造成环境污染,并且较难治理;(2)因旋风及布袋收尘后的含钼废气排空,会造成钼金属的损失。

综合以上情况比较得到以下结论:

(1)除利用焙烧烟气余热作为热源外,闪蒸干燥机也可以采用燃煤作为热源,在干燥初水相同的条件下,闪蒸干燥机因其工作时干燥物料与干燥介质直接接触,传热传质效果较好,热利用率高,并且终水较蒸汽螺旋干燥机和空心桨叶干燥机低。但主机配套附属设备较多,占地面积大,旋风及布袋收器排出的含钼废气排空,造成部分钼金属的损失,加之燃煤加热产生的烟气排放后容易造成环境污染难以治理,因此不拟选用。

(2)蒸汽螺旋干燥机热利用率较低约为60%,干燥时对钼精矿的适应性较差,干燥终水含量波动较大,因此不拟选用。

(3)空心浆叶干燥装置采用蒸汽为热源,热量损失仅透过壳体保温层向周围环境散热,传质效果及热利用率较其它方案高,热利用率可达80%以上,且蒸发气体挟带出的粉尘少,干燥后系统的气体粉尘利用水沫收尘方便,收尘率高。

综上所述:拟选用空心浆叶干燥装置作为干燥钼精矿的主要设备,并采用硫酸厂余热蒸汽作为热源。

2.2 空心桨叶干燥机设备结构及特点

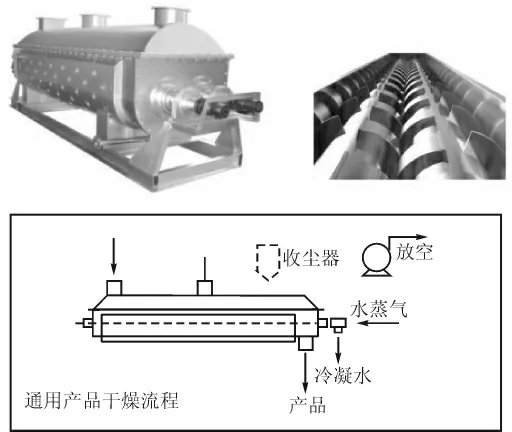

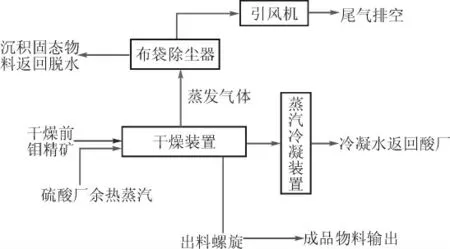

空心桨叶干燥机用于干燥生产流程见图1。

图1 空心桨叶干燥机用于干燥生产流程图

空心轴上密集排列着楔型中空桨叶,热介质经空心轴流经桨叶。单位有效容积内传热面积很大,热介质温度从-40 ℃到320 ℃,可以是水蒸汽,也可以是液体型:如热水、导热油等。热介质通过旋转接头,流经壳体夹套及空心搅拌轴,空心搅拌轴依据热介质的类型而具有不同的内部结构,以保证最佳的传热效果。

特点:(1)桨叶干燥机能耗低:由于间接传导加热,热量损失仅为通过器体保温层向环境的散热,可通过在干燥器外壁设置保温层,减低热量损失;(2)处理物料范围广:使用不同热介质,既可处理热敏性物料,又可处理需高温处理的物料。常用介质有:水蒸汽、导热油、热水、冷却水等。既可连续操作也可间歇操作,可在很多领域应用;(3)操作费用低:该设备正常操作,仅1 ~2 人/天。低速搅拌及合理的结构。磨损量小,维修费用低;(4)操作稳定:由于楔型桨叶特殊的压缩—膨胀搅拌作用,使物料颗粒充分与传热面接触,在轴向区间内,物料的温度、湿度、混合度梯度很小,从而保证了工艺的稳定性。

2.3 利用空心桨叶干燥机进行干燥含钼物料小型试验

2010 年,项目组利用空心桨叶干燥机分别进行了钼精矿、含钼杂料、烟灰3 种类型的物料干燥试验。

2.3.1 干燥试验样机有关性能参数

干燥面积:10 m2,传动速比:3 ~22.8。

2.3.2 试验过程及试验数据整理

2.3.2.1 试验前准备工作

(1)从硫酸厂引入余热蒸汽作为干燥热源;(2)开机:开启电源,启动干燥机将调速器置于3 r/min位置,使机器空转;(3)缓慢开启蒸汽阀门使压力升至0.1 MPa,保压10 min,检查各管道阀门连接点是否泄漏;(4)升压:继续缓慢升压至试验用压力并保压,使机壳温度均匀。

2.3.2.2 开始加料仔细观察物料各方面情况,及时调整转速、压力等参数,物料通过一段时间后打开出料门。

2.3.2.3 取样测定及试验数据整理

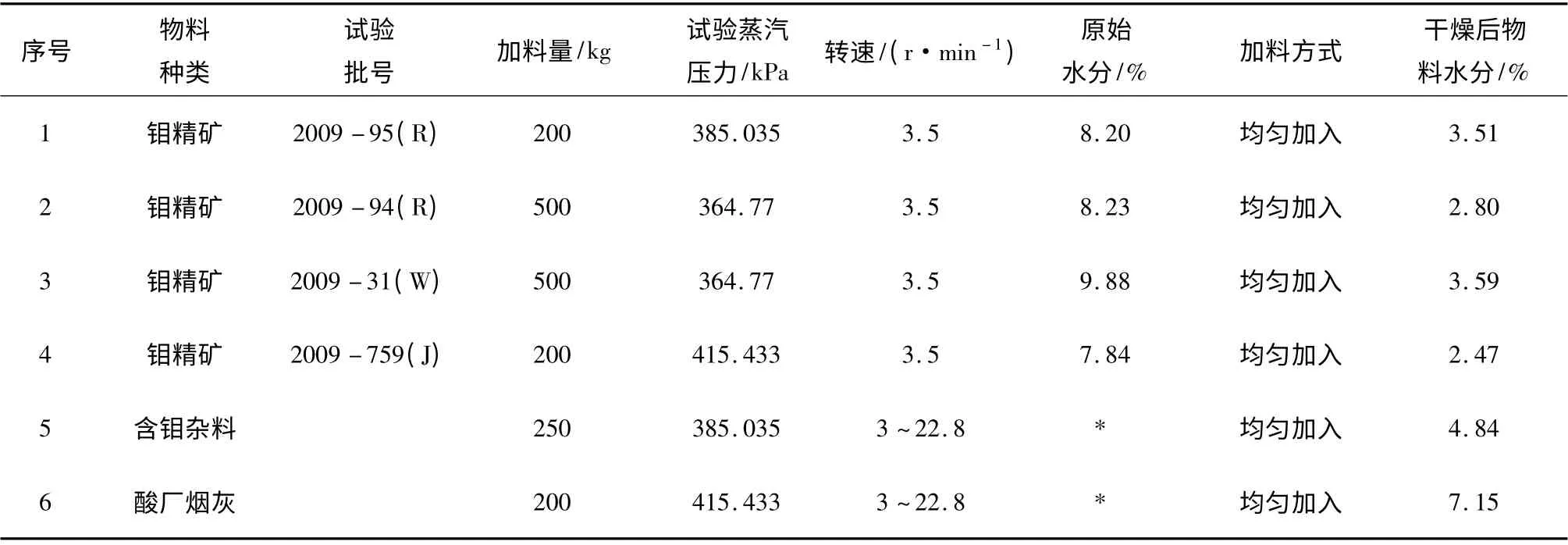

从出料口取样化验含水量,并记录试验中的压力等数据。具体试验数据见表1。

表1 干燥试验样机试验数据表

2.3.2.4 试验数据分析及试验结论

(1)对于含水≤10%的钼精矿,干燥后水分均能降低到4%以内;(2)对含钼杂料目测水分约达70%左右,调整主机转速干燥后水分也能达到4.84%;(3)对酸厂烟灰目测水分约达60%左右,调整主机转速干燥后水份达到7. 15%,但物料在机内、螺旋及主轴表面粘接物料现象严重,另外干燥后物料仍团聚结块严重。

试验结论:通过利用空心桨叶干燥机小型试验表明选用的干燥设备能能将含钼物料中的水分由10%降至4%以下,因此选用空心桨叶干燥机是适合于对钼精矿干燥的理想设备。

3 空心桨叶干燥机的应用

3.1 硫酸厂余热蒸汽有关参数

硫酸厂在生产过程中产生大量过热饱和蒸汽,过热蒸汽经汽轮机发电后,仍然产生压力为0.6 ~10 MPa、温度约160 ~200 ℃、流量28 t/h 的饱和蒸汽,这部分蒸汽可用作生产、生活用汽。

3.2 物料、热平衡及干燥钼精矿所需蒸汽量计算

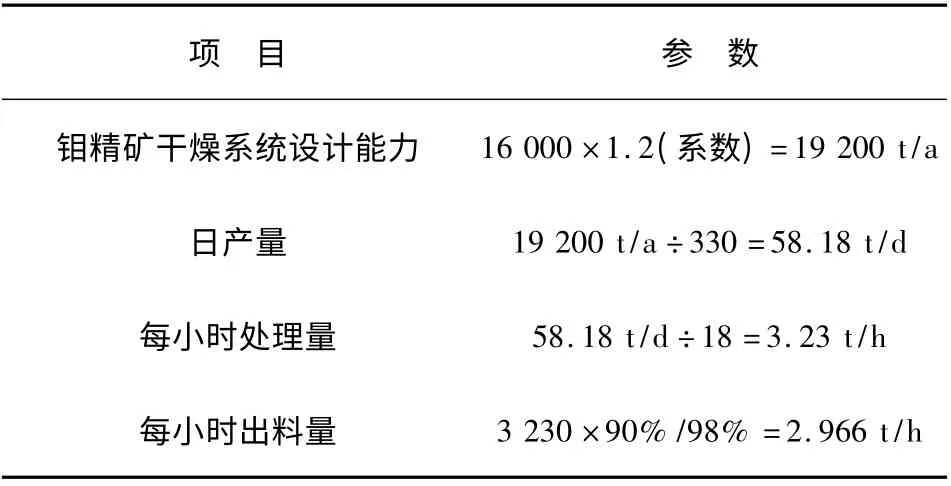

3.2.1 物料计算( 见表2)

表2 物料计算表

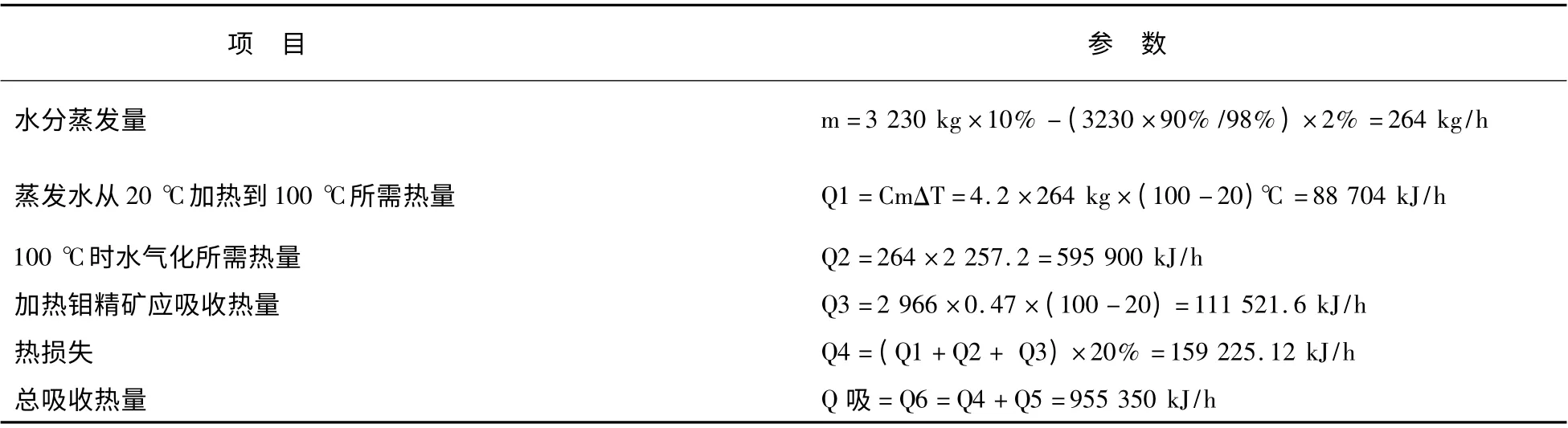

3.2.2 热平衡计算( 见表3)

表3 热平衡计算表

查表知蒸汽压力0.6 Mp,温度为158.863 ℃;水的比热容为4.2 ×103 kJ/kg·℃;蒸汽的比热容为2. 1 × 103 kJ/kg ·℃;水 的 汽 化 热 为10. 8 kJ/mol,相当于2 257.2 kJ/kg;钼精矿参照钼焙砂的比热,即钼精矿比热按0.47 kJ/℃。

3.2.3 蒸气需要量计算( m)

Q 放=Q 吸=cm(158.863-110)+cm ×30%(110-100)+冷凝水吸热2 257 ×m×30%

m=1.264 t/h,干燥钼精矿蒸汽单耗指标:391 kg/t。

通过上述计算把含水10%左右的钼精矿利用硫酸厂的饱和蒸汽干燥,干燥时理论计算所需要的蒸汽量为2.528 t/h(两套设备),由于硫酸厂余热发电后产生实际压力为0.6 MPa、温度约160 ℃、流量28 t/h 的饱和蒸汽,因此在硫酸厂连续稳定生产的条件下,干燥汽源和汽量能满足工艺要求。

3.3 空心浆叶干燥系统工艺设计

3.3.1 工艺流程

图2 空心浆叶干燥系统工艺流程

3.3.2 系统设备组成

(1)空心桨叶干燥机;(2)埋刮板输送机;(3)管道除铁器;(4)螺旋输送机(出料);(5)斗式提升机;(6)缓冲包装料仓;(7)布袋除尘器;(8)引风机;(9)气力输送装置。

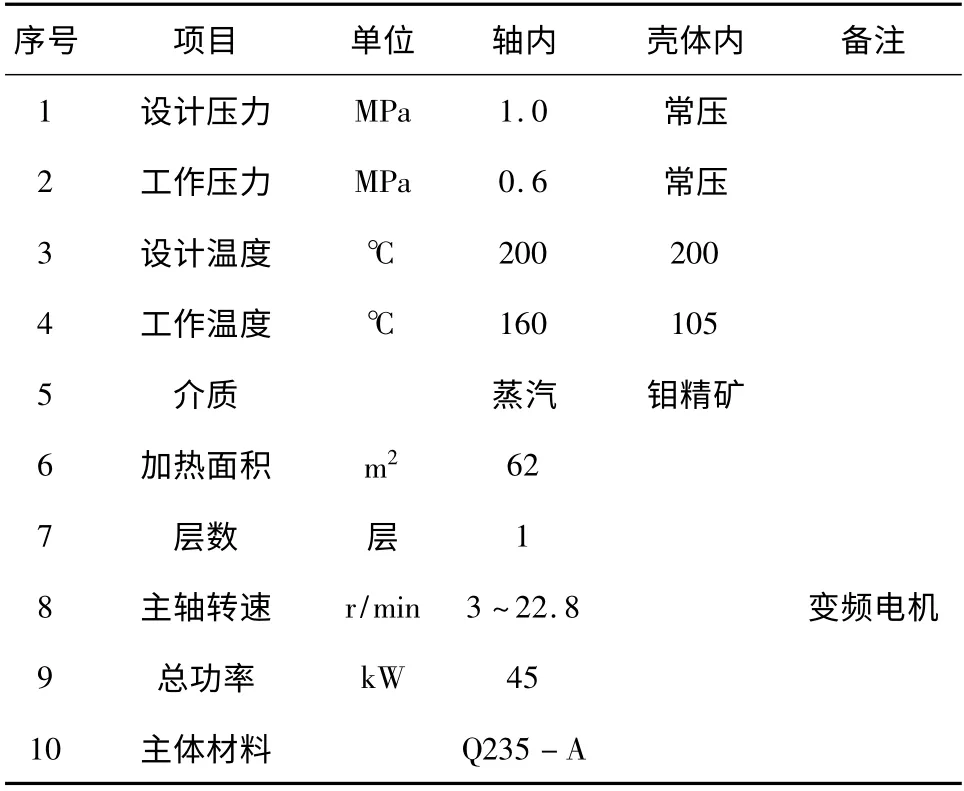

表4 干燥机性能参数表

3.3.3 物料流程

(1)钼精矿由人工通过埋刮板输送机送至空心桨叶干燥机。

(2)烘干物料通过螺旋输送机、斗式提升机送至缓冲料仓。

(3)利用气力输送装置将物料输送至焙烧工段。

3.3.4 蒸汽系统流程

源蒸汽经调压控制系统输送到干燥装置;经疏水站形成凝结水排送返回至硫酸厂再加以利用。

3.3.5 废气、废水处理

干燥装置干燥过程中产生蒸发湿气,经布袋除尘器净化后排放;除尘器收集的沉淀固体物返回干燥机重新干燥。

3.4 工业生产应用工艺参数监测表(见表5)

工业生产监测结果表明:因酸厂至该设备距离较长,热量有一定的损失,压力无法达到607. 95 kPa,按照工艺设计加料量为3.23 t/h,初水10%左右,转速在3.65 r/min,表压达到506.625 kPa 以上时,终水能达到5%以下,满足下游焙烧生产需要。

4 结 论

(1)利用硫酸厂余热蒸汽为热源并采用空心浆液干燥装置进行干燥钼精矿,节约了燃煤,减少了碳污染,且蒸汽冷凝后返回硫酸厂循环重复利用,它对金钼股份节能减排起到了积极的作用。

(2)空心浆叶干燥装置热量利用率高,产品干燥均匀,在工业上进行应用效果较好,干燥终水分能达到<4%,满足入炉钼精矿水分<5%的技术要求,完全能满足下游生产的需要。

(3)为保证干燥钼精矿含水率的稳定,还需要做好其一稳定选矿厂出厂钼精矿的含水率,异常含水率指标出现时要及时通报和测试以便干燥工序做好干燥参数调整;其二加料应保证相对均匀,确保钼精矿干燥水份达到焙烧入炉要求;要定期维护保养,特别是清理管道除铁器,以免大铁块器造成设备损坏以致造成物料含水率不波动。

(4)为更好地发挥空心浆叶干燥装置的使用效果,设备部门要做好相关优化工作,一则改人工加料为自动加料,减少为物料厚度变化引起干燥不均匀的现象;二则通过金属膜过滤替代布袋收尘,有效降低细粉损失,提高材料回收率。

[1] 谢国权,许建庄. 空心桨叶干燥机设计及应用研究[J].河南化工,1996,(2):40-41.

[2] 徐 晓,卢 江,董金善.空心桨叶干燥机的设计[J]. 装备制造技术,2008,(9):110-112.

[3] 张文豪,汪任初.SK—25 楔形空心桨叶干燥机技术改造[R].中国铝业中州分公司特种氧化铝厂.