玻璃钼电极的纯度对其抗侵蚀性能的影响

王 林,朱 琦,孙成果,杨秦莉

(1.金堆城钼业股份有限公司技术中心,陕西 西安 710077)

(2.先进玻璃制造技术工程研究中心,上海 200052)

0 前 言

由于钼具有导电导热性好、热膨胀系数小、高温强度高、抗高温蠕变性能优良、对玻璃不着色等特点,已被广泛用在玻璃工业、玻纤工业中,作为玻璃熔融电极、熔融态玻璃搅拌器、耐火材料防护板等[1,2]。

但由于钼电极在熔融态玻璃中承受高温,还要通以电流(约0.7 ~1 A/cm2),钼电极在此工作状态下会发生氧化、电解、化学反应等,导致钼电极不断损耗。因此钼电极的抗腐蚀特性不仅关系到电极的寿命,还关系到玻璃中的杂质含量,从而影响玻璃制品的光学特性。

1 试验过程

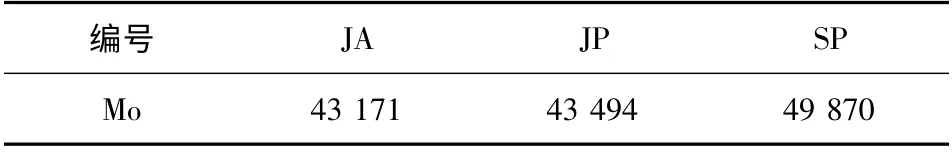

为了考察钼电极纯度对钼电极耐腐蚀性能的影响,本次试验采用的钼电极分别为金钼股份产高纯钼电极、金钼股份产普通钼电极、市售普通钼电极。各样品编号、纯度及密度见表1。

试验过程中使用的玻璃原料是Low-E 玻璃球,成分如表2 所示。

表1 钼电极的纯度与密度

表2 玻璃的主要成分

钼电极寿命主要取决于使用过程中单位时间内钼的损失量,这些从钼电极脱离的钼将会以单质或化合物的形态进入玻璃中。因此本次试验主要考察试验后玻璃中的钼含量,玻璃中钼的含量越多则钼电极的损耗越大,也意味着电极的寿命也将越短。

本次试验分别在两种状态下检测钼电极的抗腐蚀特性。

1.1 静态试验

首先将两个石英坩埚内装满玻璃球,将坩埚放入实验炉内,并开始升温,升至1 400 ℃后然后将两个电极样品放入坩埚已经熔化的玻璃液里,在1 400 ℃保温48 h,然后关掉实验炉,坩埚随炉冷却。静态试验结束后,利用ICP 检测玻璃中的Mo含量。

1.2 动态试验

动态试验条件和过程如下:实验炉温度由常温开始升温,在4 h 内升至最高温度1 400 ℃,将电极放入实验炉中的装满玻璃液的石英坩埚内,然后给电极通电并逐渐增加电流,在1 400 ℃下,电极电流保持在50 A,使钼电极表面平均电流密度控制在3 A/cm2,通电时间为2 h,然后将电极由实验炉内移出。动态试验结束后,利用ICP 检测玻璃中的Mo含量。利用扫描电镜观察钼电极表面的腐蚀情况,并利用能谱分析腐蚀界面的成分。

电极在放入实验炉之前,电极上端大部分涂有保护层,该保护层由东华大学玻搪所特制,以保护裸露在加热空间内的钼电极不被氧化或将氧化程度降低至最低。

2 分析讨论

静态试验后,电极试样表面粗糙度没有发生显著变化。经动态试验后,可以观察出钼电极表面粗糙度有了显著区别:JA 仍保持光滑表面,但JP 和SP均可在电极表面观察到腐蚀坑存在。

取出玻璃碾碎,利用ICP 检测玻璃粉末中的Mo含量,以确定钼电极在静态试验过程中的损耗量。

由表3 和表4 可以看出,经过静态试验后,玻璃中已经存在有少量的钼;在通电情况下,玻璃中的钼含量大大增加。

表3 静态试验后玻璃中的Mo 含量 mg/kg

表4 动态试验后玻璃中的Mo 含量 mg/kg

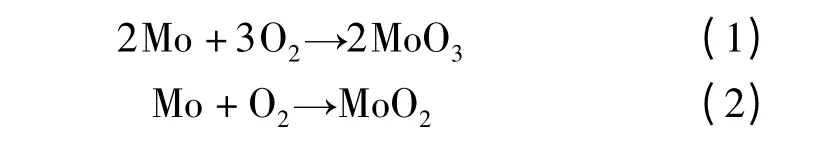

钼电极在玻璃内使用时遭受的损坏主要源自化学作用。一方面钼电极在高温下会和空气中的氧以及配合料中夹带的氧按(1、2)式氧化,生成粉末状钼的氧化物,钼电极表面氧含量增多,并由表向里扩散[3]。

另一方面,通电的钼电极在工作状态下将部分浸没在温度高达1 400 ℃、导电的熔融态玻璃中,并不断受到玻璃液的冲刷。在这种状态下,钼电极中弥散分布的Fe、Ni、K、Ca 等低熔点金属杂质以及Si等非金属元素对钼电极寿命的影响将是致命的。

钼金属中的低熔点杂质以单质或化合物形态存在,而这些杂质的熔点接近或低于玻璃熔点。这些杂质首先熔化到熔融玻璃中,被玻璃熔液带走,并在钼电极表面形成腐蚀坑,从而启动了熔融态玻璃对钼电极的侵蚀,钼电极表面的这些微小的腐蚀坑将进一步强化尖端放电效应。众所周知,导电金属在电解质中会发生电解:

导电的玻璃液可以视作熔融态电解质。在这种情况下,基体Mo 也将发生电解,进入熔融态玻璃中,进一步加剧了电极的腐蚀。因此在动态试验后的玻璃中检测到大量Mo 的存在。

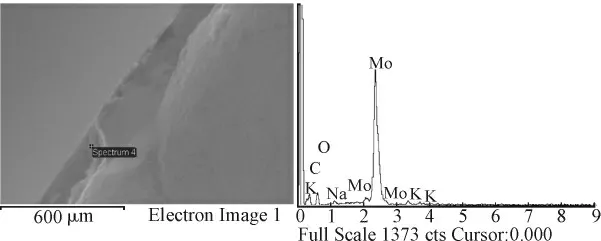

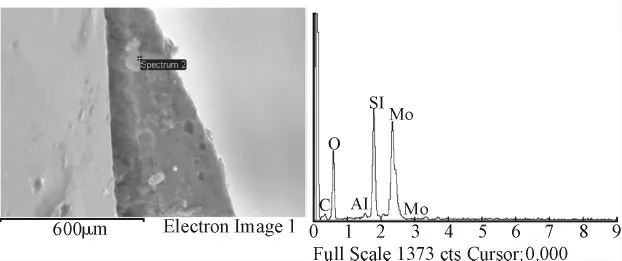

通过扫描电镜观察动态试验后钼电极表面(见图1 ~图3),并利用能谱分析腐蚀界面的成分。

图1 JA 表面的腐蚀界面及能谱分析

图2 JP 表面的腐蚀界面及能谱分析

样品JA 的腐蚀界面不显著,腐蚀界面主要由Mo 构成,并存在有少量的Na、K 等玻璃成分;样品JP 表面存在有显著的腐蚀层,腐蚀层由颗粒状物质组成,该腐蚀层附着在电极表面,并在电极表面形成了微小的腐蚀坑,这种颗粒状物质由Mo、Ca 等构成;样品SP 表面也存在有显著的腐蚀层,且这一腐蚀层已经与电极表面剥离,该腐蚀层主要由Si、Mo、Al 等元素构成。上述结果也与表4 中玻璃中的钼含量一致:JA 试验后,玻璃中Mo 含量最少;JP 试验后,玻璃中Mo 含量较JA 有所增加;而SP 试验后,玻璃中Mo 含量最高,这可能是由于一部分腐蚀层已有电极表面剥离下来导致的。

图3 SP 表面的腐蚀界面及谱分析

3 结 论

(1)钼电极的纯度越高,其抗腐蚀特性越强;

(2)钼电极在通电情况下的动态腐蚀将显著快于静态腐蚀;

(3)钼电极的腐蚀会在表面形成腐蚀坑,而加剧腐蚀过程。

因此为了提高钼电极的使用寿命,选用纯度较高的电极是一个有效的方法。

[1] 胡廷显,徐克钻,龚明英,等.Mo 及其合金在熔融玻璃中的稳定性及其应用[J]. 金属学报,1979,15 (4):540-547.

[2] 沈观清.玻璃窑内的电极应用[J].玻璃与搪瓷,2004,32(4):34-37.

[3] 孙承绪. 电熔时玻璃液对电极的作用[J]. 玻璃与搪瓷,2005,33(5):29-31.