1 000MW超超临界机组自动调节优化的探讨

姚瑛瑛,艾春美,曹卫峰

(上海上电漕泾发电有限公司,上海201507)

协调控制系统是单元制发电机组的控制中枢,是现代电站自动化系统中最为核心的组成单元。火电机组热控自动化水平的高低,直接反映了企业的安全生产、技术管理水平的高低。随着单元机组容量的增加和发电厂上网竞争的日益激烈,发电厂对机组的安全稳定运行和经济性要求越来越高。如何优化协调系统及各子系统调节品质,保证机组安全、经济、稳定运行越来越受到人们重视。本文重点介绍上海上电漕泾电厂1 000MW超超临界火电机组自动控制系统优化过程中的经验。

1 机组自动化系统概况

1 000 MW超超临界机组的塔式直流锅炉采用Alstom Power公司Boiler GmbH的技术,根据燃煤特性、蒸汽参数特点以及相关要求进行设计生产。该锅炉采用单炉膛单切圆的燃烧方式,低NOx同轴燃烧系统(LNTFSTM),过热器采用燃水比加两级八点喷水,再热器采用燃烧器摆动、低负荷过量空气系数调节和在进口装设事故紧急喷水和两级再热器中间装设微量喷水。汽轮机为一次中间再热,单轴,四缸四排汽,双背压凝汽式八级回热抽汽,配置了100%高压旁路及50%低压旁路,旁路阀门由B&R制造并供货。DCS采用OVATION系统,DEH采用SPPAT3000系统。

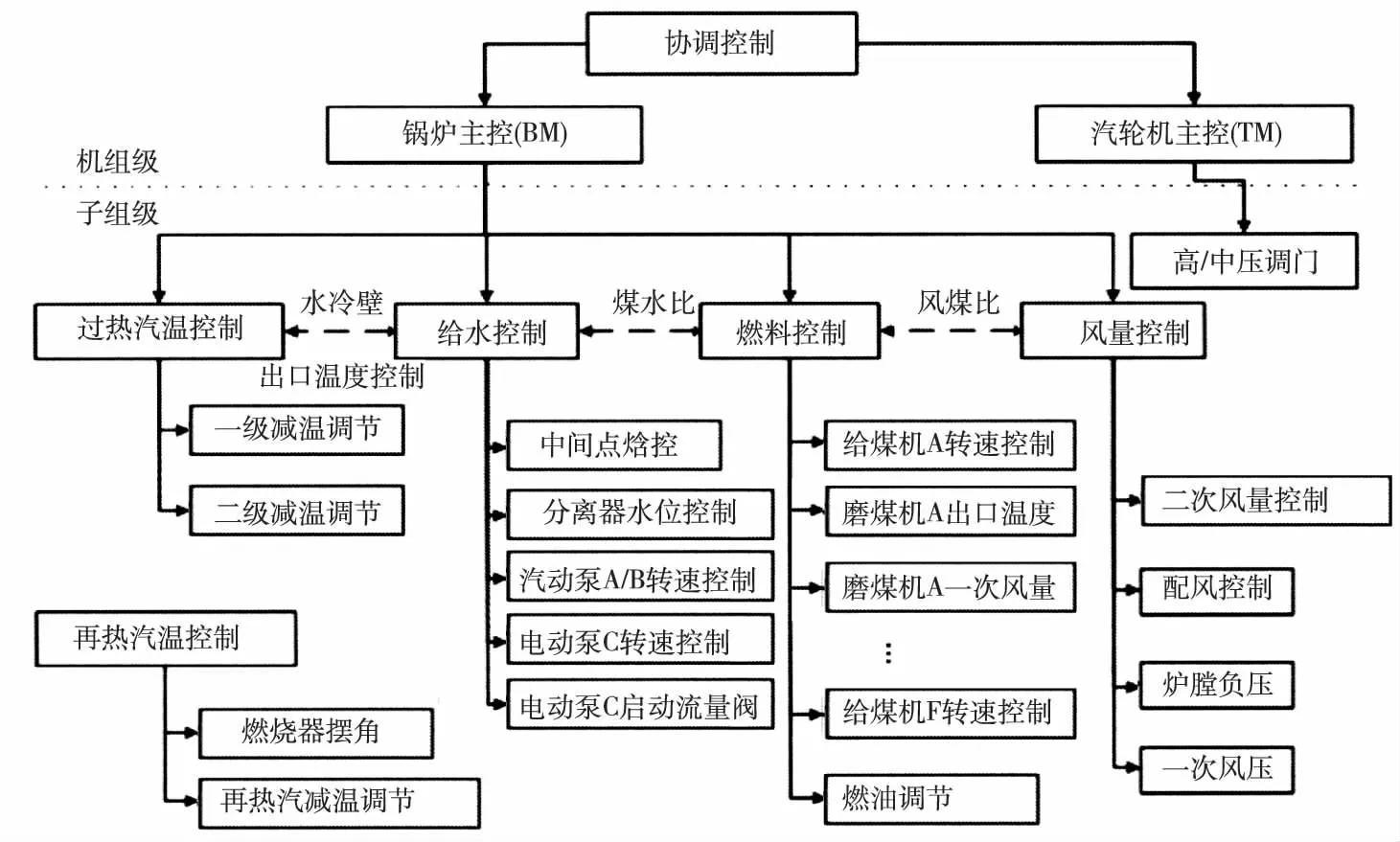

1 000 MW超超临界机组的自动调节系统包括协调控制系统、锅炉主控、汽轮机主控及相关子系统。锅炉主控包括以下主要子系统:燃料控制系统、过热汽温控制系统、给水控制系统、风量控制系统等;汽轮机主控主要包括高、中压调门的控制等。机组调节系统见图1。

图1 机组调节系统

2 自动控制系统的优化

2.1 锅炉超调策略

2.1.1 优化前超调策略

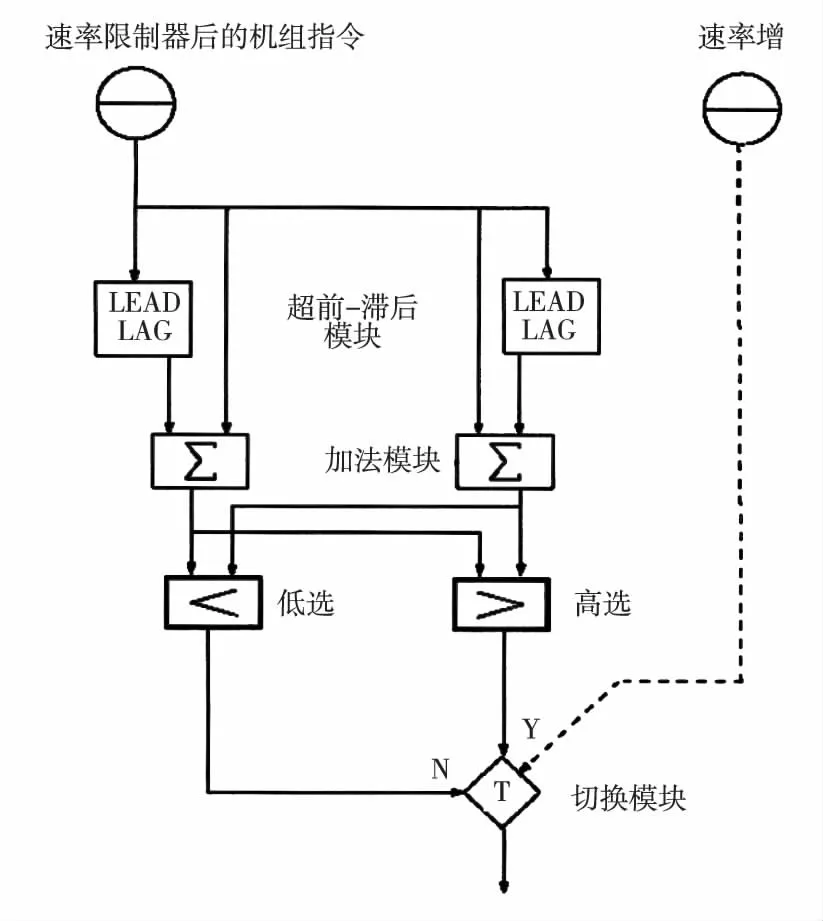

图2为优化前超调策略。

图2 优化前超调策略

随着电力体制的改革,各发电公司之间的竞争越来越激烈,电网对电厂的负荷响应速度要求越来越高。为了提高机组的响应速度,锅炉主控采用前馈指令与闭环校正相结合的控制模式,即锅炉侧的控制指令以负荷前馈为主导,锅炉指令(煤量、风量和水量)跟随负荷指令变化而同步变化,以反馈控制作为稳态时的偏差修正。这样,在负荷指令发生变化时,提前给锅炉主控发一个超调信号,增加超调环节,可以有效地克服锅炉惯性控制对象的特性。机组最初使用的超调量是根据负荷变化的惯性延迟环节的时间参数,来设定超调的量及超调复位的时间。

2.1.2 运行中遇到的问题

采用这种控制策略,超调量以及超调复位的时间都只跟负荷指令的变化有关,当负荷指令达到要求不再变化时,超调就复位了;但当时的实际负荷有可能还没达到要求,所以有时会发生超调不够的情况,使机组响应电网的速度达不到既定的要求。

2.1.3 解决方案

为了解决这一问题,引入了负荷偏差、主汽压力偏差等信号,将负荷指令与负荷偏差和主汽压力偏差结合起来,合成新的超调曲线;并根据当时的负荷偏差和主汽压力偏差以及负荷与压力的变化趋势确定超调的复位时间(见图3)。经过超调策略的优化,机组协调控制系统的调节品质得到了有效提高[1]。

图3 优化后超调策略

2.2 给水控制系统

2.2.1 给水控制策略

1 000 MW超超临界直流锅炉的全程给水控制主要分成三个不同阶段方式[2]:A方式为启动及低负荷运行阶段,是锅炉未点火时的给水控制方式;B方式为亚临界直流炉运行阶段,是锅炉湿态运行下的给水控制方式,即在机组点火3min后到带部分负荷阶段(即分离器湿态运行阶段);C方式为超临界直流炉运行阶段,是锅炉直流方式下的给水控制,此时锅炉的进水流量大于水冷壁最小流量设定值,且分离器出口已微过热,机组进入干态,一般情况下机组运行在这种模式。

C方式的控制策略如下:

(1)给水控制切换到正常的焓(温度)的控制,由给水泵控制分离器出口焓值。直流方式下给水指令由如下几部分组成:

① 给水指令的前馈是给水指令的主导部分,由总燃料量折算出给水指令,即稳态的煤/水比。为了补偿燃料对热负荷的迟延,给水指令前加了二阶惯性环节,其中惯性时间T是锅炉负荷的函数[3]。

② 过热器进口的焓值控制(反馈修正部分)是闭环的修正回路,过热器进口的焓控设定值等于正常焓值(主导)加上焓值修正,其中正常焓值是分离器压力的函数,焓值修正根据水冷壁出口温度或减温水流量在一定范围内修正。

当水冷壁出口温度>MAX SETP.2,焓控设定值等于分离器压力对应下的最小焓值,快速加水。

③ 给水指令的限制,包括最小流量限制和煤水交叉限制(燃料对给水的高限和低限)。

(2)再循环泵出口调门全关,再循环泵停。

(3)至疏水扩容箱的调门1和调门2控制分离器水位的高限,调门1水位定值=25m,调门2水位定值=28.5m,但当分离器压力>20MPa时禁开。

2.2.2 运行中遇到的问题

给水系统的这种控制策略能较好地满足负荷变化的响应要求,但是在运行中发生了一次水冷壁超温未能快速加水的现象,此时水冷壁出口温度大于480℃,焓值偏差增加大于280kJ/kg,但是给水流量仍然是缓慢上升,快速加水没有动作,后由运行人员手动快速加水,降低了水冷壁出口温度。

2.2.3 解决方案

经分析,当时没有快速加水的原因是:PID入口没有进行百分化处理,而PID入口偏差不能超过100%,即使超过后比例和积分都只响应到100%的偏差。针对这个问题,对PID入口进行百分化处理,同时调整了相应PID参数。另外,考虑温度的惯性特性,可以考虑提前加水,因此对快速加水逻辑进行了优化:原先只有当温度超Tmax2时才会快速加水,现增加一种快速加水处理方式,即当温度超Tmax1,且温度上升速率快时也会快速加水,以免发生超温的现象。逻辑修改后,又碰到一次特殊工况:1号锅炉磨煤机液压加载故障造成大量煤粉吹入炉膛,致使分离器出口温度快速上升(约22K/min),当其达到464℃(当时Tmax1为460℃,Tmax2为480℃)时快速加水,焓值偏差增加280kJ/kg,给水增加280×0.2×3.5=196t/h,有效控制了温升,避免了事故的发生。

2.3 低压旁路及再热器安全门压力曲线

2.3.1 控制策略

低压旁路(以下简称低旁)控制分为锅炉有火模式(FIRING=ON)和锅炉无火模式(FIRING=OFF)两种。

(1)锅炉无火模式(FIRING=OFF):

①锅炉停运,在凝汽器备好的情况下,通过低旁控制末级再热器压力。锅炉正常停运时,低旁关闭保持再热器压力。如果通过打开高压旁路(简称高旁)来降低过热器压力时,低旁的设定值为高压旁路设定值的一半,再热器压力通过低旁控制。

②锅炉准备启动时,在凝汽器备好的情况下再热器压力通过低旁进行控制。在吹扫前,低旁压力设定值降为汽轮机冲转压力设定值,压力下降的最大速度约为0.5MPa/min。如果再热器压力大于汽轮机冲转压力设定值,再热器压力降低至汽轮机冲转压力。其余情况下低旁关闭保持再热器压力。

③ 如果再热器压力超过设计压力(7.5MPa),再热器安全阀打开。

(2)锅炉有火模式(FIRING=ON):

①启动阶段,锅炉准备启动前低旁关闭。只要高旁开度大于3%,低旁切换至压力控制。压力设定值设置为切换时的压力值。低旁打开约10%为最小开度。当汽轮机同步完成或锅炉熄火时,低旁最小开度限制取消。低旁逐步打开,再热器压力随锅炉负荷增加而上升达到汽轮机冲转压力。当超过汽轮机冲转压力,或者未超过冲转压力但低旁达到最大开度超过5min,低旁压力设定值设置为再热器压力值。低旁设定值开始从实测值增加至汽轮机冲转值。当汽轮机冲转压力达到后,低旁在压力控制下关闭,汽轮机能够接受所有蒸汽。

② 连续运行阶段,低旁压力设定值根据负荷压力关系曲线控制。在正常连续运行时,低旁保持关闭。当汽轮机发生扰动或汽轮机跳闸,再热器压力超过低旁设定值曲线,低旁打开。通过低旁设定值曲线来控制再热器压力。

③ 再热器安全阀控制有两种方式,一种是安全功能,一种是控制功能。再热器安全阀安全功能打开设定值为7.5MPa,该设定值为再热器设计压力,当再热器压力达到7.5MPa时,全部再热器安全阀均打开。控制功能的设定值为负荷压力关系曲线。如果汽轮机和低旁均故障时,再热器安全阀1和3,打开;如果同时锅炉负荷大于50%时,再热器安全阀2和4也打开。锅炉满负荷、汽轮机故障时,再热器安全阀1和3,以及低旁会打开;如果有必要,再热器安全阀2和4也会临时打开。压力曲线按照100%负荷工况下的主蒸汽流量设计。

2.3.2 运行中遇到的问题

由机组调试期间的RB、FCB等试验的曲线发现,在发生异常工况时低旁和再热器安全门动作并不理想,再热器安全门有反复全开的现象发生,未能最大限度地利用低旁。

2.3.3 解决方案

一方面,核对低旁及再热器安全门的压力设定曲线,发现前者控制的是机侧的压力,后者控制的是炉侧的压力,两者需进行管道压降的修正;另一方面,当发生FCB时,将低旁压力设定值按一定速率降到2.5MPa,以便低旁能尽快、尽可能地接受更多蒸汽,并根据凝汽器的最大接收流量,及当时阀前蒸汽的温度压力,自动计算低旁的Cv值和阀门开度,作为低旁的最大开度限定值,从而保证凝汽器的安全。

2.4 节能型协调控制系统的应用

2.4.1 协调控制策略

协调控制系统有以下控制模式:BF(锅炉跟随方式)、TF(汽轮机跟随方式)、CBF(以锅炉跟随为主的协调控制方式)、CTF(以汽轮机跟随为主的协调控制方式);炉跟机或炉跟机为主导的协调控制,指汽轮机主控控制负荷,锅炉主控控制主汽压力;机跟炉或机跟炉为主导的协调控制,指锅炉主控控制负荷,汽轮机主控控制压力[23]。

2.4.2 运行中遇到的问题

这种控制策略下,汽轮机调门未全开,存在节流损失,为了进一步贯彻节能减排,考虑机组最优的经济性,机组在正常运行范围内使汽轮机调门始终全开,以减少节流损失[4];但是汽轮机调门全开,机组就失去了快速响应的主要手段,就不能满足电网快速负荷响应的要求。

2.4.3 解决方案

要实现节能的协调控制,其关键是解决负荷指令变化时,由于汽轮机调门不能利用机组蓄热,而锅炉的惯性特性造成的负荷响应慢的问题。为了解决这一问题,应用了凝结水节流的控制策略,通过凝结水调负荷的特性试验,找到凝结水流量变化引起的负荷变化量,设计出基于凝结水调负荷的新型协调控制系统,使机组能够在没有任何汽轮机调门节流损失(调门全开)的工况下,仍然满足电网快速的变负荷需求。

3 结语

本文结合漕泾电厂1 000MW超超临界火电机组自动控制系统优化项目,从安全的角度对锅炉水冷壁超温和旁路及再热器安全门压力曲线进行了优化,从经济的考量对机组的锅炉超调和协调控制系统进行了优化,确保了机组在满足电网快速变负荷的要求下,更经济、安全地运行。

[1]姚峻,祝建飞,金峰.1 000MW机组节能型协调控制系统的设计与应用[J].中国电力,2010,43(6):79-84.

[2]林文孚,胡燕.单元机组自动控制技术[M].北京:中国电力出版社,2004:56-78.

[3]沙友平,吕剑虹,张斌,等.直流炉一次调频控制策略研究与应用[J].中国电力,2003,36(1):67-70.

[4]国家发展和改革委员会.DL/T 657—2006火力发电厂模拟量控制系统验收测试规程[S].北京:中国电力出版社,2007.