二分仓回转式空气预热器结构性能优化

马欣敏

(上海发电设备成套设计研究院,上海200240)

随着锅炉给水温度的提高,仅用省煤器已不能有效地降低锅炉排烟温度,若将省煤器出口的烟气用来加热燃烧所需的空气,则可以进一步降低排烟温度;同时被加热的空气改善了燃料的着火条件和燃烧过程,提高了理论燃烧温度,强化炉膛的辐射传热,进一步提高锅炉效率。因此,空气预热器成为锅炉必不可少的设备之一[1]。

锅炉空气预热器一般布置于省煤器出口烟道中,工作于烟气温度最低区域,使用一段时间后,由于腐蚀、磨损等原因,会发生空气向烟气侧泄漏,严重时还会影响锅炉的安全运行。空气预热器的漏风还会导致燃烧特性的变化,漏风量变大时,热风温度下降;由于出口烟气中氧体积分数升高,排烟温度也随之下降,导致冷端受热面壁温下降,加速了低温腐蚀[2]。

笔者通过对一台225t/h锅炉二分仓回转式空气预热器的测试及分析计算,提出了减小漏风、提高热风温度的空气预热器优化改造方案,并提出了通过改变扇形仓布置角度、减少磨损的优化改造新思路。

1 设备概况

该锅炉是德国Steinmuller公司生产的自然循环锅炉,本体呈箱式布置,采用辊式磨煤机直吹式制粉系统,煤粉经由三只缝隙式燃烧器进入炉膛,形成“U”形燃烧火焰。利用宽节距膜式水冷壁将锅炉分隔成为前后两个烟道,烟气经前烟道转弯进入后烟道,先后流经三级过热器和省煤器,再经过回转式空气预热器、电气除尘器之后,经引风机排入烟囱。

空气预热器为VN型回转式,原设计为二分仓,烟气侧和空气侧各占150°;12格仓,每个格仓扇形角度为30°;转子直径5.2m,转速1.75r/min;传热元件分为3层布置,3层均采用了相同的常规波形;热端高度为400mm,波形板厚度为0.5mm;中间层高度为300mm,波形板厚度为1mm;冷端高度为315mm,波形板厚度为1mm(材料为09CuPCrNi-A);密封装置分为径向密封和环向密封。

2 存在问题

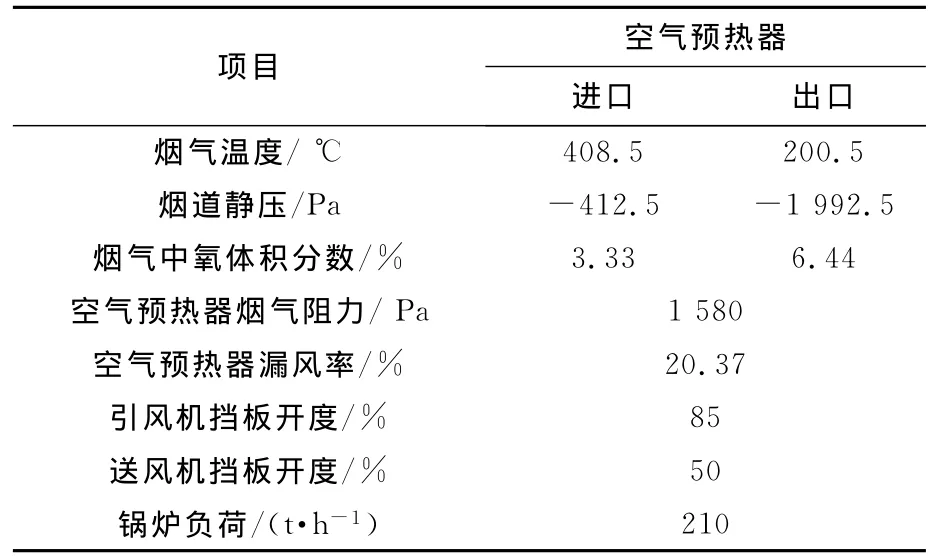

为准确分析锅炉空气预热器及引风机运行状况,2011-08-02对该锅炉空气预热器及引风机进行了测试,具体数据见表1。

表1 空气预热器试验数据表

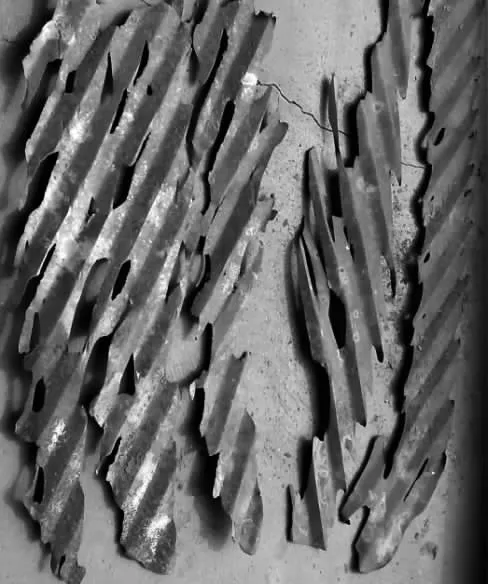

2.1 漏风大与磨损严重

空气预热器自1998年更换新传热元件投运,即发现漏风率超过设计值较多,一般为14%左右。经过近14年的运行,空气预热器传热元件磨损严重,在近几年小修过程中,在静电除尘器位置发现其传热元件碎片(见图1);同时各密封元件及传热元件磨损的进一步加大,导致空气预热器漏风率逐年上升,试验测试漏风率高达20.37%。

图1 空气预热器传热元件碎片

2.2 热风温度低与排烟温度高

高温段密封片磨损严重,漏风严重。空气预热器入口烟气温度偏低,降低了空气预热器的传热温压,导致出口热风温度明显比设计值低,仅有260~270℃,严重影响了炉膛燃烧的稳定,低负荷工况经常需要投油助燃,稍有不慎将导致炉膛灭火,严重影响锅炉安全运行;同时由于漏风严重,锅炉排烟温度经过修正后为195~200℃,较设计值偏高,锅炉效率也明显降低。

2.3 引风机载荷加大

由于煤种波动及空气预热器漏风严重,烟气量增加,排烟热损失加大。随着引风机负载逐年加大,在额定负荷下引风机挡板门已全开,这时脱硫旁路门开度在10%左右,否则炉膛负压不稳定,时有冒正压现象。尾部烟道阻力明显上升,对锅炉安全运行形成威胁。

3 漏风大及热风温度低的原因

由于空气预热器是传热元件转动的回转式空气预热器,传热元件通过空气侧时所包容的空气随着传热元件一起转动,因此空气预热器运行时会不断地把空气带入烟气侧,形成携带漏风。转子动密封片与静密封部件之间为固定间隙的密封形式,而设备中每个部件所处的温度场不同,并且在不同的负荷下会产生不同的热膨胀,因而密封间隙随温度不同而变化;同时,流经空气预热器的空气和烟气之间存在压力差,压力较高的空气必然要通过变化的间隙流入压力较低的烟气中,形成空气预热器直接漏风[2]。空气预热器的漏风由直接漏风和携带漏风两部分组成,直接漏风占空气预热器整个漏风的70%~80%,携带漏风约占空气预热器整个漏风的20%~30%。

3.1 密封结构设计、安装缺陷

密封结构缺陷有:

(1)径向、环向、轴向密封设计上存在不足 。

空气预热器转子每个仓格的扇形角度与扇形板的角度均设计成30°,因此径向密封片与扇形板之间,仅为单道密封结构形式;同时由于该空气预热器转子为周向驱动模式,设计时没有布置轴向密封。由密封原理可知,间隙越大,间隙两侧流体压差越大,其泄漏量也越大。

(2)缺乏空气预热器转子热态变形引起漏风的计算方法。

由于空气预热器采用逆流式再生热交换,即高温烟气是从上而下流动,而冷空气是从下而上的流动,形成转子上部温度高,下部温度低,出现了转子受热面外围下沉的“磨菇状”变形[3];同时为防止安装间隙过小而导致空气预热器过载停运事故,人为地将转子外侧热端径向密封片与扇形板之间的间隙放大4~5mm,导致了空气预热器漏风加剧。

3.2 传热面积不够

锅炉为箱型布置,尾部烟道设计紧凑,空气预热器传热元件直径也相对较小,而原设计煤种下热风温度较低(为290℃),针对现运行煤种,整体传热面积相对不足,导致热风温度偏低和排烟温度偏高。

3.3 磨损引起热端漏风严重

由于运行煤种常年波动,其灰分质量分数较设计煤种偏高,燃煤量明显增加;同时为保证燃尽,炉膛过量空气系数(烟气中氧气体积分数)也有所增加,导致空气预热器中烟速明显增加。空气预热器高温段由于烟气体积大,流速高,冲刷磨损严重,导致密封元件及传热元件磨损严重,热段漏风增大,影响了空气预热器入口烟温,最终导致漏风增加,热风温度降低。

4 改造方案

空气预热器虽已多次进行了消缺处理和密封间隙调整工作,但其漏风率仍高达20.37%,而且烟气侧阻力高达1 580Pa,引风机容量明显不足。通过现场勘查,不具备更换大容量高风压引风机的条件,因此对空气预热器进行技术改造。在对测试结果进行分析计算的基础上,确定空气预热器局部改成双密封、增加传热元件高度的改造方案,并论证了改变扇形板布置角度的技术可行性。

4.1 增加分仓及密封系统改造

将原设备的单道径向密封布置形式改为扇形板下双道径向密封布置,即在转子每个仓格的中间,从上到下增加一道径向隔板,将冷端和热端原有的12道径向密封片改为24道;将原仓格受热面的扇形角30°改为15°,使热、冷端径向密封在空气预热器运行中每一时刻均有2片密封片起密封作用,同时每道径向密封片上均采用固定式密封及接触式软密封双密封片形式,增加泄漏通道上的阻力,减少密封片两侧压差,从而减少泄漏量(见图2)。

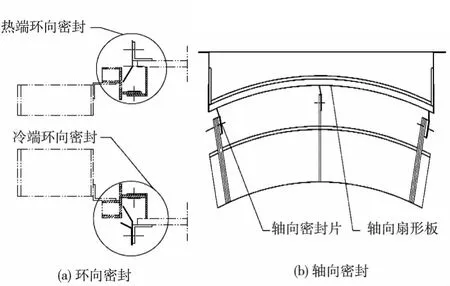

图2 改造前后密封片布置

将原设备的单道环向密封改为双道环向密封布置,可以使环向密封在冷态和热态都具有很小的密封间隙。原空气预热器采用了周向驱动方式,所以并未安装轴向密封。结合增加分仓和扇形板的改造,现空气预热器增加轴向密封装置,使热、冷端轴向密封在空气预热器运行中每一时刻均有2片密封片起密封作用(见图3)。

图3 改造后的环向密封和轴向密封

4.2 增加传热面积

在热端增加300mm高度传热元件,传热元件高度由原设计的1 015mm增加到1 315mm,传热面积较改造前增加30%左右。

4.3 更换板型

高温段采用换热能力强的DU板型,冷端采用了防堵灰能力强的专用板型,尽量防止在现运行高灰分煤种下积灰、堵灰。

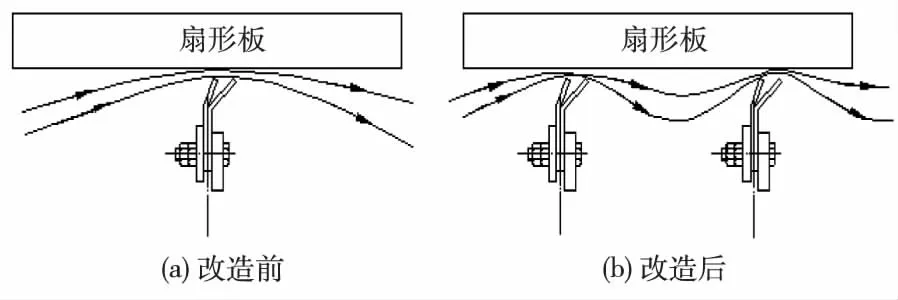

4.4 优化布置扇形仓角度

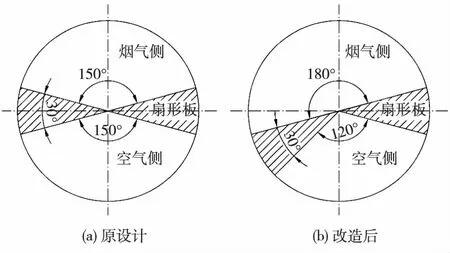

若空气预热器漏风率为20%、引风机挡板开度为85%时,空气预热器烟气流速高达22m/s,明显高于同类型空气预热器推荐烟速值。在进行如4.1所述改造后漏风率有所下降,但经过如4.1所述改造后增加了传热元件高度,在相同的烟气量下,烟气侧阻力增加,加大了引风机的载荷。因此,为减少空气预热器阻力,减少磨损,应重新布置扇形板角度。在不影响传热的基础上尽量加大烟气侧流通面积,烟气侧流通面积由原150°改为180°,空气侧流通面积由原150°减少到120°(见图4)。通过上述改造降低了烟速,减少磨损,同时也减少了烟气侧阻力,改善了引风机的工况。

图4 空气预热器介质通流面积的改进

5 改造方案性能计算分析

5.1 漏风率

由于烟气、空气压差引起的直接漏风占空气预热器总漏风量的80%左右。直接漏风可按下式计算:封道数;Δp为空气侧与烟气侧压差。

由式(1)可以看出,减少漏风最有效的方法是减少泄漏面积,其次是增加密封道数。直接漏风与密封道数的平方根成反比,与泄漏面积成正比。增加密封道数收益以单道改为双道效果最显著。经过如4.1所述的改造后,径向密封由原设计的单径向密封改为双径向密封结构,可将直接漏风量降低约(1 -)×100%=29%,漏风率约下降29%×80%=23.2%[4]。

由此可得:双径向密封结构的漏风量比单径向密封结构减少23%左右;同时在增加轴向双密封后,确保空气预热器在任何时刻均有不少于2道轴向密封与轴向圆弧板形成密封,提高了密封性能,降低了漏风。环向密封改成双密封后,进一步减少了烟气与空气间的短路,增强换热效果,从而减少了空气预热器旁路漏风量。再结合密封间隙的现场调整,预计漏风率可降低到12%左右。

5.2 热力计算及烟气阻力计算

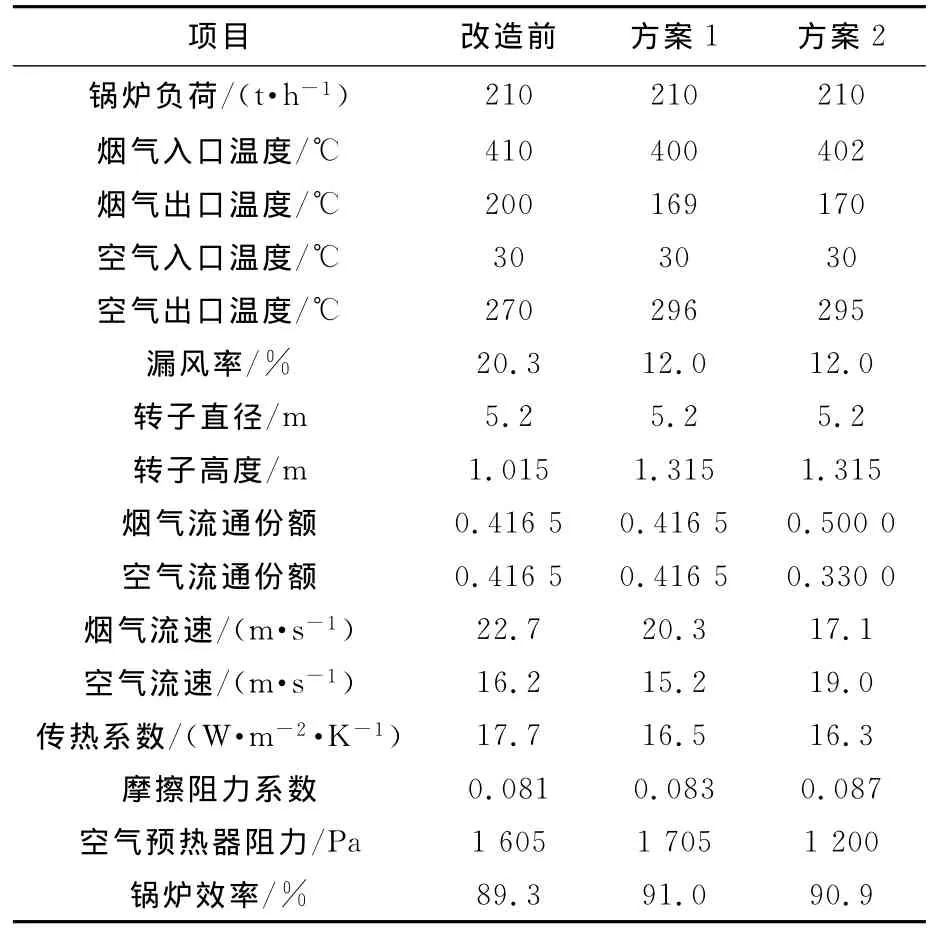

对方案1(4.1、4.2、4.3所述的改造)和方案2(4.1、4.2、4.3、4.4所述的改造)进行计算分析[5],结果见表2。

式中:K为漏风阻力系数;A为密封间隙;Z为密

表2 计算结果汇总

5.3 磨损计算

对于燃煤锅炉来说,由于大量的灰粒子流经尾部受热面,因此这些受热面磨损不可避免。金属磨损量与灰粒子所具有的能量有关;而灰粒子具有的能量主要为动能,其势能可忽略。灰粒子的动能越大,金属磨损也越严重,平均磨损量为:

式中:C为与灰粒的磨损性能、金属材料的抗磨性能、受热面的结构特性等有关的系数;η为灰粒撞击到受热面上的几率;μ为烟气中灰粒的质量浓度,g/m3;w为灰粒速度,可近似地认为等于烟速,m/s;τ为工作时间,s。

根据烟速降低数值,改造后方案1及方案2磨损量分别为改造前的79%和44%,特别是通过扇形板优化布置后,方案2更可以大幅降低磨损,延长传热元件的使用寿命。

6 结语

从上述分析可知:方案2能有效降低烟气流速,减少传热元件磨损,但排烟温度降低至171℃,较方案1的169℃稍高2K;方案2空气预热器阻力比原设计降低400Pa,比方案1减少500Pa,有效地解决了增加传热元件高度带来的阻力升高及引风机负载大的问题,同时还为日后在不改造引风机的情况下,在尾部增设“可控壁温式换热器”奠定了基础。

[1]车得福,庄正宁,李军,等.锅炉[M].2版.西安:西安交通大学出版社,2008.

[2]夏志强,朱新源.回转式空气预热器漏风问题的分析与对策[J].电站系统工程,2009,25(4):33-34.

[3]许琦,田宏伟.二分仓回转式空气预热器密封改造[J].华东电力,2004,32(7):61-64.

[4]曹军,刘平元,卞志华,等.双道密封技术在回转式空气预热器上的应用[J].发电设备,2006,20(3):160-162.

[5]佚名.锅炉机组热力计算标准方法[M].原苏联1973年版.北京锅炉厂设计科,译.北京:机械工业出版社,1976.

[6]马欣敏,蒋晓锋,王敬喜,等.75t/h燃煤锅炉供热增容节能改造[J].发电设备,2012,26(6):437-440.