循环流化床粉煤灰对水泥性能的影响

□□ ,

(山西国际电力集团 国金公司,山西 文水 032100)

引言

循环流化床粉煤灰是煤在循环流化床上以850~950 ℃燃烧时生成的,与煤粉燃烧锅炉粉煤灰相比,其玻璃体含量较低,颗粒形状多数不规则,表面粗糙,且烧失量一般也较高[1]。本文检验了山西某电厂循环流化床粉煤灰和炉渣的烧失量、含水量、三氧化硫含量等指标,并研究了对复合硅酸盐水泥强度的影响,以期更合理地利用其作水泥混合材。

1 原材料

1.1 熟料

试验所用熟料取自山西某水泥厂,研磨时掺入5%的石膏,过80 μm方孔筛后备用。其化学成分见表1。

表1 水泥熟料的主要化学成分 %

1.2 钢渣

试验所用钢渣取自山西中阳某钢厂,单独粉磨后过80 μm方孔筛后备用。

1.3 炉渣

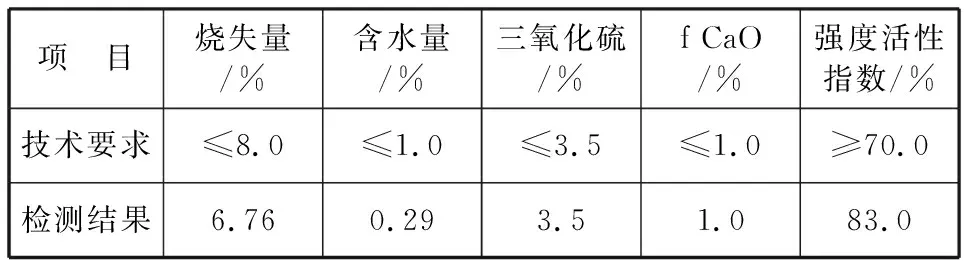

试验所用炉渣取自山西某循环流化床电厂。其技术性能指标见表2。

表2 炉渣的技术性能指标

1.4 粉煤灰

试验所用粉煤灰为循环流化床粉煤灰,取自山西某电厂350 MW循环流化床机组。粉煤灰的技术性能指标见表3。

表3 粉煤灰的技术性能指标

1.5 标准砂

试验所用标准砂为厦门艾思欧标准砂有限公司生产,每袋20.25 kg,内含15个小袋,每小袋的净含量为1 350 g±5 g。

2 试验与分析

2.1循环流化床粉煤灰替代部分炉渣对水泥性能的影响

固定熟料和钢渣的用量,用循环流化床粉煤灰替代部分炉渣,研究不同龄期水泥强度的变化规律。

(1)表4为熟料用量60%的水泥配比。图1是胶砂试件在不同龄期的抗折强度和抗压强度。

表4 熟料用量为60%的水泥配比 %

从图1可以看出,用循环流化床粉煤灰替代部分炉渣后,水泥各龄期的抗折强度均有所提高,增幅明显。3 d和7 d抗压强度也显著增加,3 d抗压强度17.03 MPa提高到19.41 MPa,增幅为13.95%。但28 d抗压强度由56.33 MPa降低到46.49 MPa,降幅高达17.47%。说明循环流化床粉煤灰对水泥的后期抗压强度影响明显。

(2)表5为熟料用量55%的水泥配比。图2是胶砂试件在不同龄期的抗折强度和抗压强度。

图1 熟料用量为60%的水泥强度

编号熟料钢渣炉渣粉煤灰B15515300B35515255

图2 熟料用量为55%的水泥强度

由图2可以看出,用循环流化床粉煤灰替代部分炉渣后,水泥各龄期的抗折强度均有所提高,增幅明显,其中7 d抗折强度增幅达到19.44%。3 d和7 d抗压强度增加,但28 d抗压强度却明显降低。

(3)表6为熟料用量50%的水泥配比。图3是胶砂试件在不同龄期的抗折强度和抗压强度。

表6 熟料用量为50%的水泥配比 %

图3 熟料用量为50%的水泥强度

由图3可以看出,用循环流化床粉煤灰替代部分炉渣后,水泥各龄期的抗折强度均有所提高,增幅明显,其中7 d抗折强度增幅达到27.44%。3 d和7 d抗压强度增加,但28 d抗压强度却明显降低。

由以上试验可以看出,用循环流化床粉煤灰替代部分炉渣后,水泥的各龄期抗折强度均得到有效提升;3 d和7 d抗压强度也增长显著,然而28 d抗压强度降幅很大。其原因分析如下:

(1)循环流化床粉煤灰和钢渣、炉渣复掺,相互填充,使密实度增加。反应生成的水化产物也相互交织填充在浆体的孔隙中,使得水泥的早期强度得以提高。

(2)在水化后期,由于循环流化床粉煤灰的活性较炉渣的活性低,使得后期抗压强度增长乏力,导致水泥的28 d抗压强度降低。

2.2循环流化床粉煤灰替代部分钢渣对水泥性能的影响

固定熟料和炉渣的用量,用循环流化床粉煤灰替代部分钢渣,研究不同龄期水泥强度的变化规律。

(1)表7为熟料用量60%的水泥配比。图4是胶砂试件在不同龄期的抗折强度和抗压强度。

表7 熟料用量为60%的水泥配比 %

图4 熟料用量为60%的水泥强度

由图4可以看出,用循环流化床粉煤灰替代部分钢渣后,水泥各龄期的抗折强度和抗压强度均得到提高。其中,3 d抗折强度由4.15 MPa增加到4.28 MPa,28 d抗折强度由7.42 MPa增加到7.48 MPa;3 d抗压强度由17.78 MPa增加到19.41 MPa,28 d抗压强度由51.7 MPa增加到52.5 MPa。

(2)表8为熟料用量55%的水泥配比。图5是胶砂试件在不同龄期的抗折强度和抗压强度。

由图5可以看出,水泥的3 d抗折强度由3.25 MPa增加到4.58 MPa,增幅为40.92%,增幅异常明显,7 d和28 d抗折强度也呈现出不同程度的增长;各龄期抗压强度也呈现出增长趋势,其中28 d抗压强度从51.56 MPa增加到53.91 MPa,增加了2.35 MPa。

表8 熟料用量为55%的水泥配比 %

图5 熟料用量为55%的水泥强度

(3)表9为熟料用量50%的水泥配比。图6是胶砂试件在不同龄期的抗折强度和抗压强度。

表9 熟料用量为50%的水泥配比 %

由图6可以看出,用循环流化床粉煤灰替代部分钢渣后,水泥各龄期的抗折强度和抗压强度均随之增加。

由以上试验可以看出,用循环流化床粉煤灰替代部分钢渣后,水泥各龄期的强度均有所提高。其原因分析如下:

(1)循环流化床粉煤灰的活性较钢渣的活性高,水化生成的C-S-H凝胶和水化铝酸钙等较多;同时粉煤灰能激发钢渣和炉渣的活性,促使其水化,从而提高了水泥的强度。

图6 熟料用量为50%的水泥强度

(2)粉煤灰和钢渣、炉渣复掺,相互填充,使密实度增加。生成的水化产物也相互交织填充在浆体的孔隙中,使水泥强度得到提高。

(3)李永鑫等[2]认为钢渣和炉渣复掺在水泥中,浆体界面处Ca(OH)2取向减小,但界面区厚度变化不太明显;钢渣、炉渣和粉煤灰同时复掺在水泥中时,浆体界面处Ca(OH)2取向及界面区厚度均减小,界面性能已与纯水泥浆体界面的性能相近,所以能显著提高水泥的物理力学性能。

(4)粉煤灰微细颗粒均匀地分布于水泥浆体的基相之中,就像微细的集料一样,这样的硬化浆体也可以看作“微混凝土”,从而显著提高了水泥的强度[3]。

3 结论

3.1 掺入5%的循环流化床粉煤灰,水泥各龄期的强度均能达到42.5等级的要求。

3.2 在钢渣掺量不变的情况下,掺加循环流化床粉煤灰可以使水泥的早期强度提高,但28 d抗压强度明显下降。

3.3 在炉渣掺量一定时,掺加循环流化床粉煤灰可以使水泥的早期强度提高,但后期强度增幅不大。

3.4 各配比下制得的水泥其凝结时间、安定性等性能均符合标准的要求。

参考文献:

[1] 李萃斌, 苏达根. 循环流化床粉煤灰的组成形貌与性能研究[J].水泥技术, 2010(3):29-30.

[2] 李永鑫, 陈益民, 贺行洋, 等. 粉煤灰-水泥浆体的孔体积分形维数及其与孔结构和强度的关系[J].硅酸盐学报, 2003,31(8):774-779.

[3] 董文辰, 康德君, 王立久. 粉煤灰混凝土中粉煤灰的火山灰效应综述[J].国外建材科技, 2004,25(3):28-31.