粉末粒度偏析对Ti-5Al-2.5Sn ELI粉末合金拉伸性能的影响

程文祥,徐 磊,雷家峰,刘羽寅,杨 锐

(中国科学院 金属研究所,沈阳110016)

Ti-5Al-2.5Sn ELI 合金,作为最早开发的钛合金之一,数十年前就被用作低温环境中的储氢罐和压力容器。与同其他的α合金一样,该合金不能进行时效强化,但易于焊接[1]。随后经过几十年的发展,通过严格控制O、N和H等间隙元素的含量,开发出超低间隙合金Ti-5Al-2.5Sn ELI。该合金在低温下表现出良好的综合力学性能,如比强度高、塑性良好、缺口不敏感、膨胀系数小,所以该合金在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[2]。通过热等静压工艺与包套和模具计算机辅助设计的结合,可以实现复杂钛合金构件的近净成型。采用粉末冶金近净成形技术制备的钛合金构件内部无缺陷、组织细小均匀,该钛合金的性能全面超越铸造合金的性能,而接近锻态合金的性能,而且稳定性好。钛合金粉末冶金近净成形技术特别适合制备具有封闭复杂型腔的构件和薄壁回转体构件。该方法能够彻底解决精密铸造不能解决的成分偏析和铸造缺陷;同时能够解决锻造+数控加工方法坯料准备困难、材料利用率低及成本高的缺点;钛合金粉末冶金近净成形技术正成为粉末冶金技术发展先进国家竞相发展的新技术领域。

采用钛合金粉末冶金近净成形技术制备复杂形状的粉末冶金构件的过程中,通常需要振动填充粉末以使粉末达到预定的填充密度(通常为63%~66%左右)。ELIZABETH等[3]对化学药物粉末在竖直管道中的重力分级现象及其成因做了详细阐述,认为分级主要由于重力所致。但目前在钛合金粉末冶金领域关于这方面的研究鲜见报道,因此,本文作者针对该现象对合金性能的影响进行了分析与讨论。研究结果对于适当控制粉末填充工艺、保证热等静压构件的组织和性能的一致性具有重要的工程应用参考价值。

另外为了对比试验,在本研究中,对原始粉末进行不同粒度筛分处理,采用常规工艺填充了5种不同粒度分布的Ti-5Al-2.5Sn ELI粉末样品并进行热等静压得到全致密的粉末合金,对相对应的粉末合金样品进行了微观组织观察和室温及低温拉伸性能测试。

1 实验

在试验中,Ti-5Al-2.5Sn ELI洁净预合金粉末通过无坩埚感应熔炼超声气体雾化法(Eletrode induction melting gas atomization, EIGA)制备,所采用的设备为德国引进的制粉装置。粉末的化学成分如表1所列。采用英国Mastersizer Micro激光粒度分析仪分析制得粉末的粒度,结果如图1所示,采用TC−436氧氮测定仪和RH−404定氢仪测定间隙元素H、O和N的含量。粉末采用孔径约300 μm标准筛过筛(50目),筛掉片装的金属薄片和部分大颗粒。

图1 Ti-5Al-2.5Sn ELI粉末粒度的分布Fig.1 Particle size distribution of Ti-5Al-2.5Sn ELI powders

实验分为两组:第一组实验用泰勒标准筛对预合金粉进行了筛选,得到5种不同粒度分布的粉末样品,粒度分布区间分别如下:0~270 μm,150~270 μm,109~150 μm,48~109 μm,0~48 μm。具体实验过程如下:将这5种粒度分布的预合金粉分别装入洁净的低碳钢制作的圆柱形包套中,采用专用振实机填充粉末,振动装填时间均为2 min以内,所有试验样品的振实密度均为66%左右;氩弧焊密封,抽真空除气,然后进行920 ℃、130 MPa、3 h热等静压,最后去除包套(包套尺寸为d 60 mm×90 mm,壁厚2 mm),得到全致密的Ti-5Al-2.5Sn ELI粉末合金。第二组实验是长时间振动处理填充粉末,将孔径约为300 μm的粉末在振动的同时填充至d 60 mm×220 mm、壁厚2 mm的圆柱形包套中,填充完成后仍持续保持振动,振动时间为4h,随后氩弧焊密封,抽真空除气,然后进行920 ℃、130 MPa、3 h热等静压,最后通过机加工去除包套,得到全致密的Ti-5Al-2.5Sn ELI粉末合金[4]。将长时间振动填充的粉末样品振动4 h后,分别在距离包套上端面2、5和10 mm深度处取粉末样品并测定其粒度分布曲线,取样示意图如图2所示。

表1 Ti-5Al-2.5Sn ELI洁净预合金粉的化学成分Table 1 Chemical composition of Ti-5Al-2.5Sn ELI pre-alloyed powders (mass fraction, %)

图2 粉末样品取样示意图Fig.2 Schematic diagram of sampling (Unit∶ mm)

所有合金试样热等静压后均经过退火处理,热处理制度为800 ℃、1.5 h、空冷。热处理后,对第一组实验中的压坯进行气体含量测定、微观组织观察以及室温和低温力学性能的测试。针对第二组实验中的压坯,在包套的端部、中部和下部分别抽取试样进行室温和低温拉伸性能的测试。室温拉伸测试采用德国Zick Z050型电子拉伸试验机,拉伸速度是 0.5 mm/min。低温拉伸测试在中国科学院理化技术研究所引进的MTS−SANS CMT 5000系列微机控制电子万能试验机上完成,实验温度为20 K。室温拉伸和低温拉伸的断口均采用日本岛津生产 SSX−350型扫描电子显微镜对断口进行观察。

2 结果与讨论

2.1 筛分实验

在本实验中,可能导致压坯试样拉伸性能差异的因素包括压坯的气体含量[5]、微观孔隙[6]和晶粒尺寸,而这3个因素的差异又分别来源于粉末的气体含量、空心粉末比例和粉末粒度的差异,所以对试样1~5所对应的5个粒度区间的粉末样品和压坯样品的这3个方面的因素进行了较为细致的分析。

2.1.1 气体含量的影响

表2所列为不同粒度分布区间粉末的气体含量。由表2可知,随着试样1~5粉末粒度的减小,粉末的氧含量和氢含量逐渐增大。氧主要以化合态存在于粉末的表面[6],细粉末具有较大的比表面积,吸附气体的能力较强,所以细粉中杂质气体元素含量特别是氧含量相对较高。从表2还可知,采用该EIGA法制得的粉末中氢、氧和氮杂质含量均控制在较低水平,而且比较稳定,各粒度区间粉末的气体含量也在规定范围内,较大程度上避免了因气体含量超标而恶化粉末合金性能的风险。

表2 不同粒度区间的Ti-5Al-2.5Sn ELI预合金粉末的气体含量Table 2 Air content of Ti-5Al-2.5Sn ELI powders with different size ranges

表3 Ti-5Al-2.5Sn ELI粉末体压坯的气体含量Table 3 Interstitial levels of Ti-5Al-2.5Sn ELI powder compacts

压坯样品的气体分析结果表明,相对于原始粉末,样品1~5粉末压坯中氧和氮的含量均有所升高,但仍然较低,不会导致合金性能的恶化。粉末压坯中气体含量比粉末中气体含量更高的原因可能如下:1)真空除气后包套中仍残留有一定量的气体,在热等静压过程中扩散进入粉末合金基体中;2)低碳钢包套内微氧化膜吸附和溶解的少量的气体扩散至粉末合金基体中[7]。另外实验结果显示,热等静压后,样品1~5原始粉末中气体含量的差异已经消除,各个压坯的气体含量特别是氧含量基本处于同一水平。

2.1.2 空心粉末的影响

图3所示为粉末横截面的金相照片。从图3可以看出,粉末为空心粉,如箭头所标示。EIGA法制粉过程中,一些液滴不可避免地因卷入氩气而形成空心粉[8],而且液滴越大形成空心粉的几率越大,因此,不同粒度分布区间粉末空心粉的比例有所差异,定量统计结果如图4所示[9]。

空心粉末中的空心部位实际上是氩气形成的气泡,在压力作用下这些气泡只能缩小,但是无法彻底消除,所以热等静压后得到的粉末冶金构件中一般都残留微观孔洞,微观孔洞数量过多或者分布不均匀均会恶化构件拉伸和疲劳等性能。

图3 带有空心粉末的Ti-5Al-2.5Sn ELI粉末的横截面金相照片Fig.3 Optical micrograph of cross section of Ti-5Al-2.5Sn ELI powders showing closed pores

图4 不同粒度分布区间粉末的空心率分布Fig.4 Distribution of hollow particle ratio in different size ranges

2.1.3 晶粒尺寸

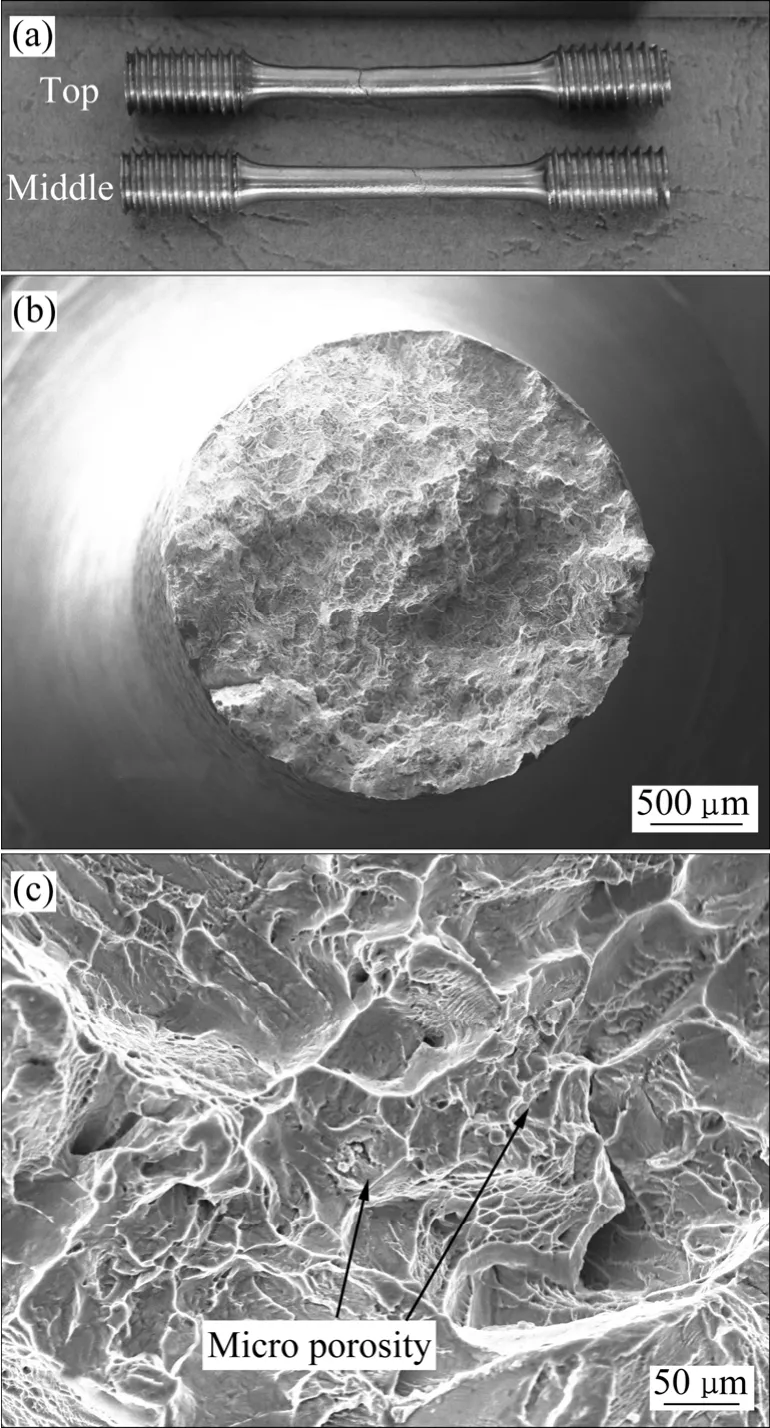

图5所示为粉末压坯的显微组织。图5(a)对应的原始粉末粒度区间为0~270 μm,图5(b)对应的原始粉末粒度区间为48~109 μm。粉末的致密化过程要经历位移重排、塑性变形和空位扩散这几个阶段[10],由图5可知,粉末通过热等静压完成了上述过程并形成了细小等轴的α晶粒。根据各粒度区间粉末压坯的金相照片,经过数据统计分析得到各压坯样品的平均晶粒尺寸,如表4所列。

图5 Ti-5Al-2.5Sn ELI粉末体压坯的显微组织Fig.5 Microstructures of Ti-5Al-2.5Sn ELI powder compacts∶(a)Sample 2; (b)Sample 5

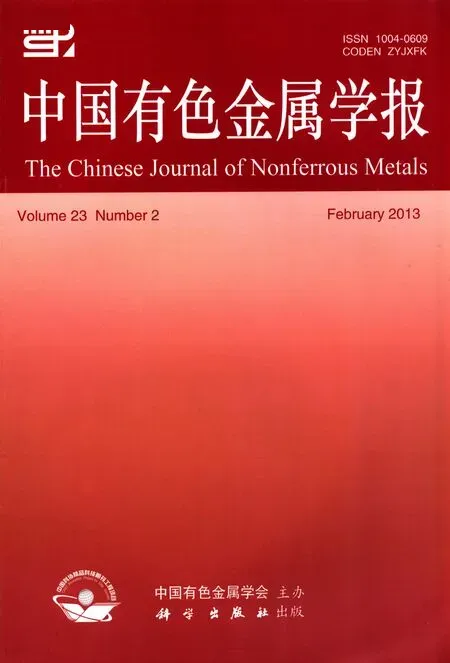

表4 Ti-5Al-2.5Sn ELI粉末体压坯晶粒的平均尺寸Table 4 Average grain size of Ti-5Al-2.5Sn ELI powder compacts

各压坯样品晶粒尺寸的差异在10 μm左右,另外,粉末样品2、3、4、5压坯的晶粒尺寸随着原始粉末颗粒尺寸的增大而有一定程度的增大,其原因可能如下:1)粗粉和细粉显微组织的不同。粗粉呈现较大尺寸的锯齿状,细粉则是针状和树枝状[9],这种差异会一定程度地遗传在压坯晶粒中。2)粗粉和细粉比表面积的不同。粉末的回复和再结晶过程大多从颗粒边界开始,细粉比表面积大,颗粒边界多,促进了再结晶形核[11]。

2.1.4 压坯的室温和低温拉伸性能

图6所示为5组压坯试样室温和低温拉伸性能的对比,每组室温和低温试样各10支。从图6可知,试样 1~5的室温强度和塑性均较高,其抗拉强度在770~800 MPa之间,伸长率在13%~16%之间,对这5组拉伸数据进行数据统计分析可得抗拉强度平均波动值(标准差)为9.8 MPa,相对波动比例[12](变异系数)为1.1%。从图6可知,各试样的低温性能良好,其抗拉强度在1 400~1 440 MPa之间,伸长率在15%~20%之间,抗拉强度的平均波动值分别为11.7 MPa,相对波动比例为 0.8%。以上数据都表明,5组试样的室温拉伸性能和低温拉伸性能均保持在较高的水平而且差异较小。

图6 Ti-5Al-2.5Sn ELI粉末体压坯拉伸性能Fig.6 Tensile properties of Ti-5Al-2.5Sn ELI powder compacts∶ (a)Room temperature; (b)Cryogenic temperature

图7 样品4的拉伸断口SEM像Fig.7 SEM images of fracture surfaces of sample 4∶ (a)Room temperature; (b)Cryogenic temperature

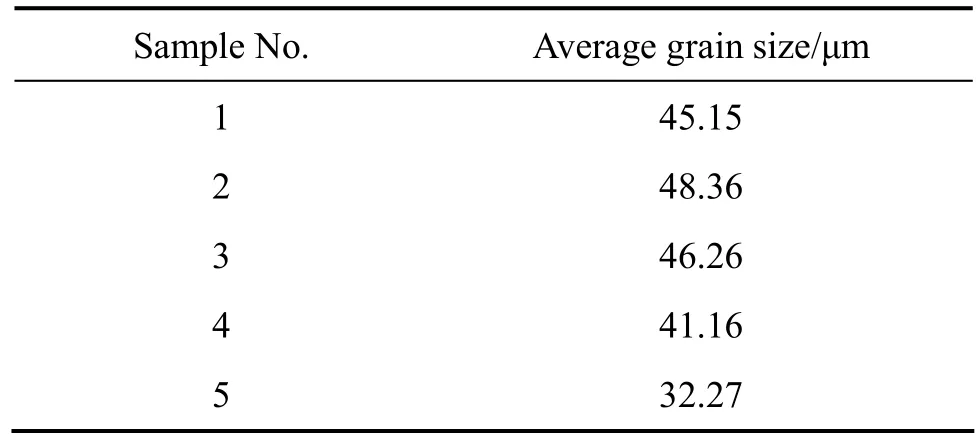

图7所示为拉伸断口的SEM像,其中图7(a)所示为样品4室温拉伸断口的高倍SEM像,图7(b)所示为样品4的低温拉伸断口的高倍SEM像,由图7所示的微观断口可以看出,在室温和低温下,合金断裂方式均为典型的塑性断裂。

在本实验中,可能导致压坯试样拉伸性能差异的因素主要包括压坯的微观孔隙、气体含量和晶粒尺寸,而气体含量检测结果表明各压坯的气体含量基本一致,所以可以认为不同粒度分布区间粉末的空心粉比例的差异和相对应的粉末压坯晶粒尺寸的差异并未导致各粉末压坯试样的低温和室温拉伸性能的明显差异。其原因可能如下:1)球形孔隙引起的应力集中一般较弱,而压坯中的微观孔隙大多呈球形,而且分布较为均匀;2)通过粉末冶金方法得到的细小而均匀的单相α组织对一定范围内的晶粒度变化不敏感;3)均匀分布的微量微观孔洞不会对合金的拉伸性能产生明显影响。

2.2 粒度偏析对粉末合金性能的影响

将粒度区间为0~270 μm的 Ti-5Al-2.5Sn ELI预合金粉装入低碳钢包套中,在长时间振动过程中发现大颗粒粉末向上运动,小颗粒粉末向下沉降,图8所示为粉末粒度偏析示意图。

图8 粉末振动过程中粒度偏析示意图Fig.8 Schematic diagram of size segregation during particle taping

振动4 h后,在距离包套上端面不同深度以内,取粉末样品以测定其粒度分布,取样示意图如图2所示。粒度分析结果如图9所示。图9中曲线1是距离上端面10 mm以内粉末样品的独立分布曲线,曲线2和3分别是距离上端面5和2 mm以内的粉末样品的独立分布曲线,显然,距离上端面2 mm以内的粉末样品的独立曲线与其他两条曲线差异很大,峰高而窄,粉末样品的粒度集中在100~300 μm之间。由图4所示的统计结果可知,在该粒度范围内,空心粉末的比例将达到10%左右。曲线2的峰略高于曲线1的,表明曲线 2对应的粉末样品中粗大颗粒的比例相对较高,相对于曲线3,曲线1和曲线2左移,且与图1中全粒度分布粉末的曲线很相近,表明在5 mm以上的深度内,仍存在粒度偏析,但比较微弱。以上3个粉末样品的粒度分布结果的讨论和分析验证了在一定深度范围内的粒度偏析现象。

粒度偏析现象出现的主要原因如下:1)大颗粒粉末堆垛疏松,颗粒之间的空隙较大;2)小颗粒粉末尺寸小,容易沿着大颗粒粉末之间的空隙向下沉降;3)与小粉末颗粒相比,大粉末颗粒流动性能较好[13],在较剧烈的振动下容易运动至包套顶部;4)大粉末颗粒中空心粉末比例大,空心粉末密度小,在大气环境下填充粉末由于空气浮力因素,运动相对剧烈,容易在上部聚集[3]。通过包套热等静压技术制备粉末合金,在粉末填充阶段通常都需要加以振动,以确保粉末的填充达到最大的振实密度,实现粉末包套体的成功变形和致密化[14]。然而在长时间的振动条件下,在一定的高度范围内,不可避免地产生了如图8所示的粉末颗粒沿包套高度方向上的粒度偏析现象,且伴随着粒度偏析,必然出现空心粉末的聚集。

图9 不同深度处的粉末的粒度分布Fig.9 Variation of size distribution of powders at different depths

试验样品热等静压完成后,从压坯的端部、中部和下部处切取共30支室温拉伸试样和54支试样低温拉伸试样,在54支低温试样中有6支试样的性能明显下降,而且这6支试样都取自包套顶部,数据经统计结果如表5和6所示。由表6可知,不同部位的压坯样品的室温性能基本无明显差异,端部样品试样低温性能明显低于其他部位取样的样品,其中伸长率下降50%,面收缩率下降60%,屈服强度下降3%,抗拉强度下降 7%,这表明粉末的粒度偏析导致工件上部局部性能的恶化,特别是低温塑性的恶化。

表5 粉末压坯不同部位试样室温拉伸结果Table 5 Room temperature tensile properties of samples cut from different positions of compacts

表6 粉末压坯不同部位试样低温拉伸结果Table 6 Cryogenic temperature tensile properties of samples cut from different positions of compacts

图10所示为低温拉伸试样的宏观照片和断口SEM 像,其中图10(a)所示为端部性能较差的样品和中部样品的宏观照片,图10(b)和(c)所示为该端部样品的断口低倍和高倍SEM像。由图10(a)对比可知,端部样品出现了非常明显的多点颈缩现象(见图中箭头所示)。多点颈缩是钛合金低温变形所具有的特征之一[15],也是钛合金在极低温度下出现不均匀变形的宏观表现[16],所以,顶部试样多点颈缩现象的出现表明其不均匀变形程度相对于其他试样较为严重,可能归结于试样微观组织的不均匀。

剪切唇区面积相对纤维区面积的比例越大,断口塑性越差。由图10(b)可知,与其他塑性较好的试样一样,其宏观断口为典型的杯锥状断口,但出现了较大范围的剪切唇区,这是此试样塑性变差的重要标志之一[17]。如图10(b)中箭头所示,在纤维区发现较多的分布不均匀的微观孔洞,这些微观空洞大部分来源于空心粉末[8],此现象验证了关于空心粉末聚集的推测,结合粒度偏析现象产生的原因可知,粒度偏析必然伴随着空心粉末的聚集(见图8)。

图10 低温拉伸试样宏观照片和低温拉伸断口的SEM像Fig.10 Photographs and SEM images of fracture surface of samples at low temperature∶ (a)Photographs of samples; (b), (c)Fracture surfaces of sample at top of capsule

导致粉末合金端部与其他部位性能差异的主要因素如下:气体含量、晶粒尺寸和微观孔隙。而筛分实验结果已经表明,不同粉末所得压坯的晶粒尺寸的差异在十几微米以内,压坯的气体含量也无明显差异,所以这两个因素的影响基本可以排除,导致工件上部低温拉伸性能恶化的最主要原因应为微观孔洞。

综上所述,粒度偏析会导致空心粉末在上部的聚集和不均匀分布,使工件上部合金组织的微观空隙率相对较高,当这些不均匀分布的微观孔隙达到一定比例势必会恶化合金的性能。常规振实工艺中筛分所得的粗粉虽然也有较高比例的空心粉末,但是并未出现空心粉末的聚集,其比例仍然有限,而且这些空心粉末的分布是均匀的,这些均匀分布的空心粉末所形成的气孔在后续的热等静压过程中会收缩成为极小的球形空隙,不会对合金的性能产生明显影响。

粉末粒度偏析会导致热等静压构件局部区域微观孔洞(缺陷)的增加和不均匀分布,从而造成粉末冶金合金力学性能的分散。因此,在粉末冶金构件的研制过程中必须最大程度的避免或消除上述现象,才能保证热等静压构件的组织与性能的一致性。

3 结论

1)常规工艺填充的粉末,所得5组粉末压坯的气体含量处于同一水平,晶粒尺寸最大差异在10μm左右,室温和低温拉伸性能均无明显差异。

2)长时间振动填充粉末会在一定深度范围内引起大颗粒粉末向上聚集、细小颗粒粉末向下沉降的粒度偏析现象。

3)一方面由于大粉末颗粒中空心粉末比例多,另一方面由于空心粉末密度小,受空气浮力影响,运动相对剧烈,粒度偏析往往伴随着空心粉末在上部的聚集。

4)粒度偏析对压坯的室温性能无明显影响,但造成了包套端部合金样品的低温塑性的显著下降,下降幅度达50%。

[1]LEYENS C, PETERS M.钛与钛合金[M].陈振华, 等, 译.北京∶ 化学工业出版社, 2005∶ 7−10.LEYENS C, PETERS M.Titanium and titanium alloy[M].CHEN Zhen-hua, et al, transl.Beijing∶ Chemical Industry Press,2005∶ 7−10.

[2]BOYER R R.An overview of the use of titanium in aerosapce industry[J].Material Science and Engineering, 1996, A213∶ 103.

[3]LISS E D, CONWAY S, ZEGA J A, GLASSER B J.Segregation of powders during gravity flow through vertical pipes[J].Pharmaceutical Technology, 2004, 65∶ 78−94.

[4]邬 军, 徐 磊, 雷家峰, 刘羽寅.粉末冶金 Ti-5Al-2.5Sn ELI合金的制备及其界面反应层[J].中国有色金属学报, 2010,20(1)∶ 299−302.WU Jun, XU Lei, LEI Jia-feng, LIU Yu-yin.Preparation of powder metallurgy TA7 ELI alloy and its interface reaction layer[J].The Chinese Journal of Nonferrous Metals, 2010, 20(1)∶299−302.

[5]APPA RAO G, SRINIVAS M, SARMA D S.Effect of oxygen content of powder on microstructure and mechanical properties of hot isostatically pressed superalloy Inconel 718[J].Material Science and Engineering A, 2006, 435/436∶ 84−99.

[6]GERLING R, LEITGEB R, SCHIMANSKY F P.Porosity and argon concentration in gas atomized γ-TiAl powder and hot isostatically pressed compacts[J].Material Science and Engineering A, 1998, 252∶ 239−240.

[7]李美栓.金属的高温腐蚀[M].北京∶ 冶金工业出版社, 2001.LI Mei-shuan.High temperature corrosion of metals[M].Beijing∶Metallurgical Industry Press, 2001.

[8]WEGMANN G, GERLING R, SCHIMANSKY F P.Temperature induced porosity in hot isostatically pressed gamma titanium aluminide alloy powders[J].Acta Meterials, 2003, 51∶ 741−752.

[9]邬 军.Ti-5Al-2.5Sn ELI预合金粉末热等静压致密化行为研究[D].沈阳∶ 中国科学院, 2011∶ 29−30.WU Jun.Densification behavior of Ti-5Al-2.5Sn ELI pre-alloyed powders under hot isostatic pressing[D].Shenyang∶Chinese Academy of Sciences, 2011∶ 29−30.

[10]SUN Q Y, GU H C.Tensile and low-cycle fatigue behavior of commercially pure titanium and Ti-5Al-2.5Sn alloy at 293 and 77 K[J].Material Science and Engineering A, 2001, 316∶ 83−86.

[11]黄培云.粉末冶金原理[M].北京∶ 化学工业出版社, 2008∶267.HUANG Pei-yun.Principles of powder metallurgy[M].Beijing∶Metallurgical Industry Press, 2008∶ 267.

[12]王文森.变异系数—一个衡量离散程度简单而有用的统计指标[J].中国统计, 2007, 6∶ 41−42.WANG Wen-seng.Coefficient of variation—A useful statistical indicators measuring dispersion[J].Popular Statistics, 2007, 6∶41−42.

[13]韩凤麟, 马福康, 曹勇家.中国材料工程大典[M].北京∶ 化学工业出版社, 2005, V14∶ 199.HAN Feng-lin, MA Fu-kang, CAO Yong-jia.Chiese materials engineering dictionary[M].Beijing∶ Chemical Industry Press,2005, V14∶ 199.

[14]陈振华.现代粉末冶金技术[M].北京∶ 化学工业出版社,2007∶ 288.CHEN Zhen-hua.Modern powder metallurgy technology[M].Beijing∶ Chemical Industry Press, 2007∶ 288.

[15]张 忠, 涂志华, 李来分, 赵立风, 金 铎.钛合金低温拉伸中的多处颈缩[J].低温物理学报, 1995, 17∶ 239−241.ZHANG Zhong, TU Zhi-hua, LI Lai-feng, ZHAO Li-feng, JIN Duo.Multiple necking in tensile tests of titanium alloy at low temperature[J].Chinese Journal of Low Temperature Physics,1995, 17∶ 239−241.

[16]吴引江.粉末冶金Ti-5Al-2.5Sn ELI的热等静压致密化规律及其对显微组织和性能的影响[D].西安∶ 西安交通大学, 2004∶58.WU Yin-jiang.HIP densification rule of PM Ti-5Al-2.5Sn ELI alloy and effects of densification on alloy microstructure and performance[D].Xi’an∶ Xi’an Jiao Tong University, 2004∶ 58.

[17]赵明汉, 张 继, 冯 涤.高温合金断口分析[M].北京∶ 冶金工业出版社, 2006∶ 10.ZHAO Ming-han, ZHANG Ji, FENG Di.Analysis of super alloys fracture[M].Beijing∶ Metallurgical Industry Press, 2006∶10.