板簧成型拉料机构控制系统的设计与仿真

张盟盟, 李素玲, 崔振华

(山东理工大学 电气与电子工程学院, 山东 淄博 255091)

1 多道次板簧成型设备的组成原理及存在问题

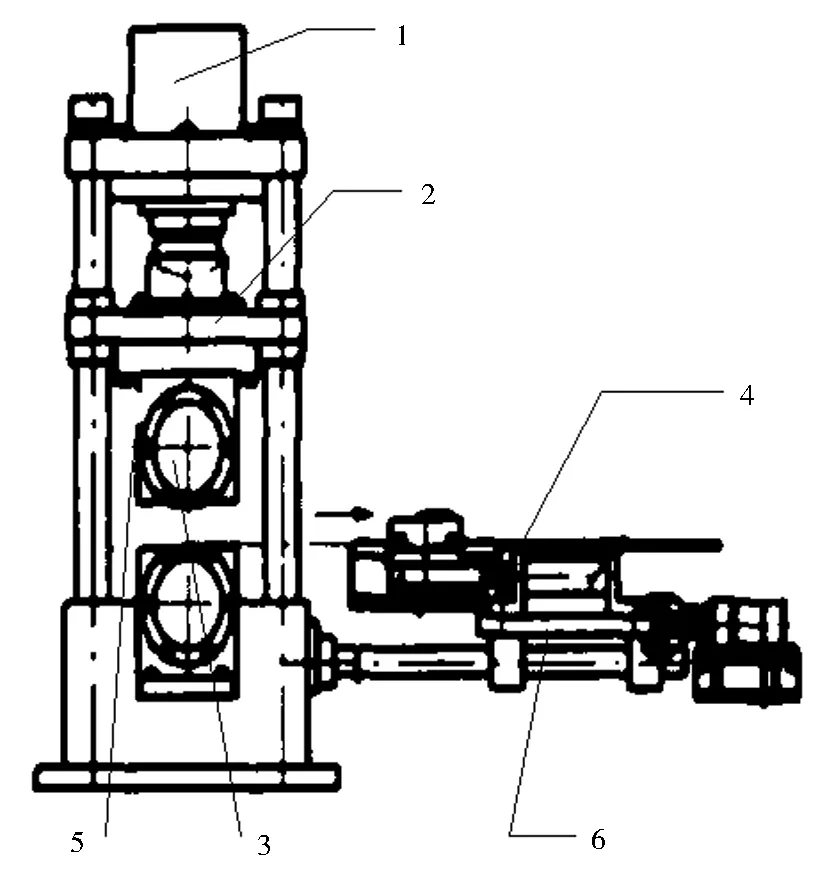

某汽车板簧厂型号为二辊LBZ200型的板簧成型设备,主要由轧机[1]主体和拉料[2]机构及液压系统组成,如图1所示.轧机主体包括上下轧辊、四柱式机架、压下伺服液压缸;拉料机构包括拉料车、导向轴、夹紧钳口、水平拉料液压缸等.

该设备的工作过程是:当板簧坯料碰到拉料车底面的定位挡板(行程开关)时,夹紧钳口夹住坯料,水平拉料液压缸[3]通过驱动拉料车实现对坯料拉动,由位移传感器检测出坯料的移动位置,并以此转换成板簧对应的厚度要求.上轧辊在伺服液压缸的驱动下,实现辊缝[4]变化,完成对坯料的变辊缝轧制,辊缝大小变化由厚度传感器检测,并传送给PLC实现闭环控制.如此进行3~4次,称为多道次轧制[5].

1-液压缸;2-轧机主体;3-工作辊;4-拉料装置;5-厚度传感器;6-位移传感器图1 变截面板簧轧机结构简图

该设备存在的问题是:在整个工作过程中,由电磁换向阀控制水平拉料液压缸来驱动拉料车运动,每个道次共有快进、快退、慢进、慢退四个动作和两个固定速度,但板簧在轧制过程中的速度与轧辊压下量有关,并不是固定值,因此两者速度[6]不匹配.当拉料车速度大于板簧速度时,板簧被拉伸变薄甚至断裂;反之板簧被挤压变厚甚至起皱.因此,该设备的拉料车速度控制是不完善的,影响了产品质量.

2 拉料控制系统原理与设计

目前,国内生产企业采用的多道次板簧成型设备大多是由电磁换向阀控制液压缸来驱动拉料机构.为了使拉料车速度跟随辊缝变化,将电磁换向阀更换为电液伺服阀[7].只要给伺服阀某一规律的速度信号,执行元件就自动地、准确地按照这个速度运动.

2.1 速度的确定

板簧坯料进入轧辊后,受到轧辊压力和摩擦力的作用产生塑性变形.如图2所示,坯料受力后就向AA1和BB1两侧流动,这样就在纵向方向上存在一个相对轧辊流动速度为零的分界面,这个分界面叫做中性面.AA1的位置与轧辊中心连线之间的圆心角以α表示.

图2 轧件变形区速度图

根据体积不变[8]的条件,在出口处轧件的高度最小,所以此处的速度vh最大,并大于轧辊的线速度;在中性面处,坯料与轧辊之间没有相对运动,坯料的速度vy等于中性面处轧辊的水平速度;坯料在入口处的速度vH最小,小于此处轧辊的水平线速度分量.三处速度的关系是:

vh>vy>vH

(1)

因为忽略了宽展,变形区内任何一个断面x上的水平速度vx就都可以用体积不变的条件求出,其关系为

vxhx=vyhy

(2)

式中:hx表示x断面的高度,hy表示中性面处的高度.轧辊的水平速度vy=vsinα,v表示轧辊线速度,且有v=2πRn,n表示轧辊转速,R表示轧辊半径.由图2得sinα=(R-Δh)/R,Δh表示坯料出口与入口辊缝之差,综合得到拉料车速度与辊缝的函数关系为

(3)

为了形成前张力轧制,拉料车速度应略大于坯料出口速度.中性面处的厚度hy总小于入口处的厚度hH,则用hH来代替hy就可以实现拉料车速度略大于坯料出口速度.因此拉料车的理论速度为

(4)

2.2 阀控缸速度模型的建立

电液伺服阀固有频率和液压缸固有频率相近,所以把伺服阀看作二阶振荡环节,拉料液压伺服控制[9]系统在考虑外负载干扰影响时的数学模型[10]如图3所示.

图3 液压伺服控制系统数学模型

厚度传感器检测到的厚度信号送入计算机,根据式(4)转换为速度V*,经A/D转换为速度电压信号Ur.速度电压信号通过放大器、伺服阀、液压缸转换为速度信号Vp并作用于拉料车.速度传感器检测到的速度信号送入计算机,经D/A转换为速度信号电压Uf,并与Ur进行比较,经过控制器作用减小甚至消除两者之差.

液压系统参数意义说明见表1.

表1 液压元件表

由图3及表1参数得到拉料机构液压控制系统的开环传递函数为

(5)

3 系统仿真与分析

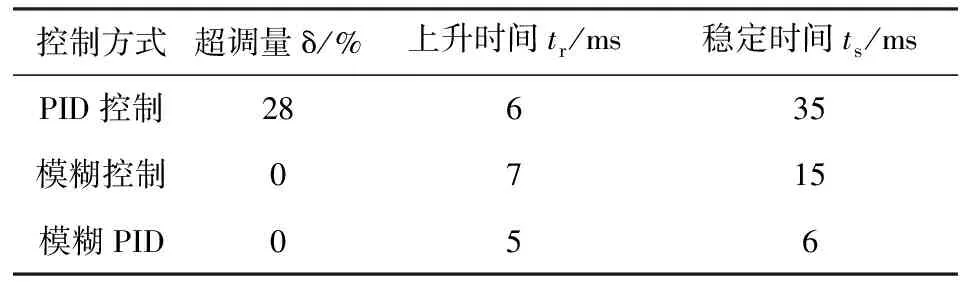

在MATLAB-Simulink仿真工具箱[11]中,针对拉料液压伺服控制系统分别建立了模糊控制器、PID控制器和模糊PID控制器三种模型[12],设定输入信号为y=step(x),应用理论参数与经验参数不断调试运行得到三种控制方式的阶跃响应曲线如图4所示.三种控制方式的输出曲线参数见表2.

由图4及表2可以看出:PID控制方式的输出曲线出现了明显的超调现象,超调量高达28%,而采用模糊控制和模糊PID控制后,系统没有出现超调.从上升时间可以看出,模糊PID控制在起始阶段反应最迅速.从稳定时间可以看出,PID控制不能很好的实现对拉料机构的高精度和快速控制,模糊PID控制比单纯的模糊控制能够更快速的进入稳定状态,其稳态性能比模糊控制方式的要好.由此选用模糊PID作为液压伺服控制系统的控制器.

图4 三种控制方式下的阶跃响应曲线

表2 三种控制方式参数

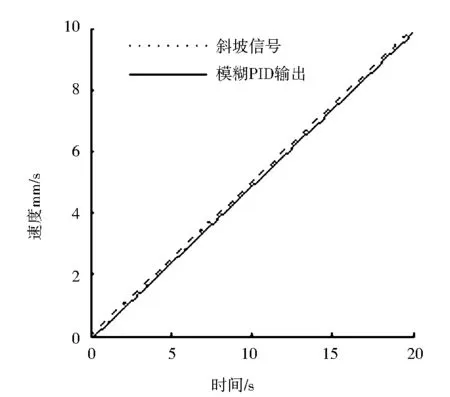

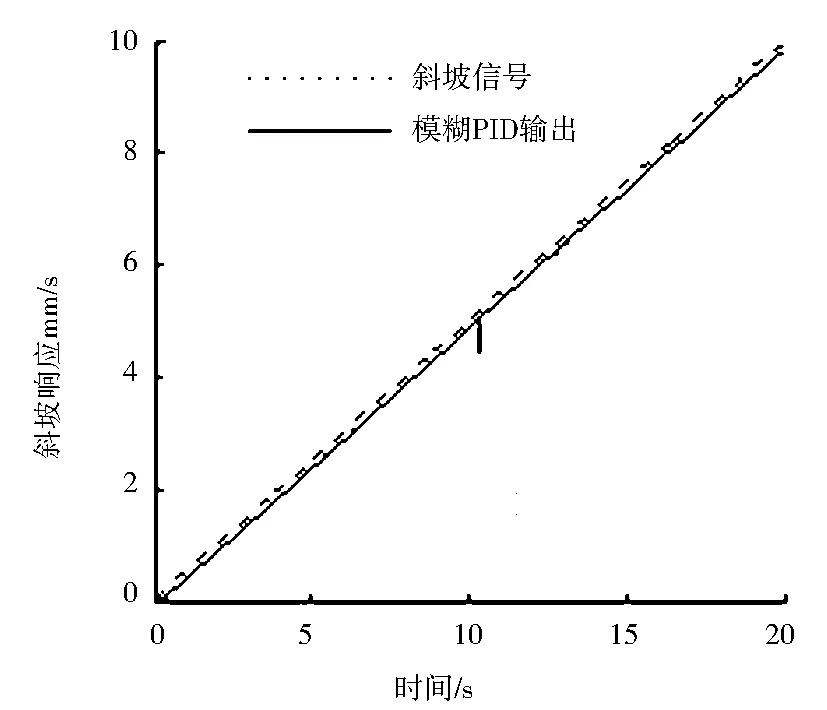

考虑到在实际轧制过程中,拉料车的速度基本是逐渐增大的,采用斜坡信号模拟速度变化,系统的输出曲线如图5所示.在Simulink中,在系统的7s处加脉冲干扰信号,仿真得到干扰信号下的输出响应如图6所示.

图5 模糊PID控制输出响应

图6 干扰信号下模糊PID输出响应

由图5知,模糊PID控制的拉料液压伺服控制系统基本可以实现速度跟随,滞后于输入信号0.3s.由图6知,当系统遇到脉冲信号干扰时,经0.5s就可以恢复稳定,有较强的抗干扰能力.

4 结束语

针对多道次板簧成型设备的拉料液压控制系统,提出了电液伺服控制方案,用电液伺服阀代替电磁换向阀,实现了拉料车速度跟随轧辊线速度的变化而变化.多道次板簧成型设备的拉料液压伺服控制系统采用模糊PID控制方式,可以实现拉料车速度随辊缝的变化而变化,提高板簧的生产质量.

[1] 李文峰.基于神经网络的板簧成形电液伺服系统研究与仿真[J].锻压装备与制造技术,2010(2):10-15.

[2] 王占林.近代电气液压伺服控制[M].北京:北京航空航天大学出版社,2005.

[3]谭志峰.电液位置同步控制及仿真[J].山东理工大学学报,2011,25(2):103-106.

[4]李素玲,刘军营.变截面板簧轧机电液伺服系统性能分析[J].农业机械学报,2007,38(9):171-174.

[5] 潘永平,王钦若.液压伺服系统的模型参考自适应模糊控制新方法[J].机床与液压,2007,35(4):120-122.

[6] 刘金琨.先进PID控制MATLAB仿真[M].北京:电子工业出版社,2011.

[7] 温良,杨明国,贺小峰,等.基于自适应遗传算法优化的模糊PID控制在实验轧机中的应用研究[J].机床与液压,2010,39(17): 26-29.

[8]孟令启,刘纯利,李进.中厚板轧机模糊PID控制系统的研究[J].安徽科技学院院报,2011,25(6): 48-54.

[9]胡包钢,应浩.模糊PID控制技术研究发展回顾及其面临的若干重要问题[J].自动化学报,2001,27(4):567-580.

[10]李建雄,方一鸣,石胜利.轧机液压伺服位置系统的自适应输出反馈控制[J].电机与控制学报,2012,16(1): 104-110.

[11] Yoon T S, Wang F G,Park S K,etal.Linearization of T-S fuzzy systems and robust H∞ control [J]. Journal of Central South University of Technology,2011,18(1):140-145.

[12] Zhou H B,Ying H,Duan J A.Adaptive control using interval Type-2 fuzzy logic for uncertain nonlinear systems[J].Journal of Central South University of Technology. 2011,18(3):760-766.