K型热电偶检定中的误差分析及不确定度评定

裴桂玲

(中航工业济南特种结构研究所质量安全部,山东济南 250023)

1 K型热电偶测温原理

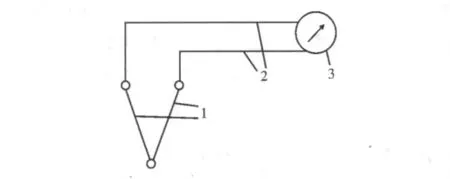

热电偶测温由连接导线、热电偶及显示仪表3部分组成[1]。基本的热电偶测温原理如图1所示。

图1 热电偶测温原理图

图1为测温电偶丝及热电偶芯。热电效应指:热电偶冷和热两端的温度不同,则在该热电偶回路中会产生热电势的物理现象,当然为此需将热电偶的热端加热。相接触电势和温差电势两部分组成在热电偶回路中的电势,文中将其中因两种电子密度不同的导体相互接触时产生的一种热电势称为接触电势。当两种不同的导体X和Y相接触时,若导体X和Y的电子密度分别为Nx和Ny,且Nx>Ny,那么电子在导体接触面上两个方向的扩散率则不同,由导体X扩散到导体Y的电子数比由Y扩散到X的电子数多,导致导体X因失电子而显正电,导体Y因获得电子而显负电。因此,在X、Y两导体的接触面上形成一个由X到Y的静电场,该电场对扩散运动起阻碍作用,同时,因电子向反方向运动被加速,使其从B到A的电子数增多,最终动态平衡。此时产生一种称为接触电势的电位差,即X、Y之间也形成一电位差。接触电势仅与两种性质导体的接触点的温度有关,且当两种导体的材料一定时,仅是接点温度影响接触电势。导体中的电子因温度增高而变活跃,导体中的电子越活跃,由X导体扩散到Y导体的电子则越多,致使产生在接触面上的电场强度越高,接触电势也越大。这样在显示仪表3中便能显示出通过连接导线2由测温电偶丝及热电偶芯产生的温差热电势。

2 测量误差的主要影响因素

2.1 响应时间的影响

被测对象与测温元件达到热平衡是接触法测温的基本原理。所以,为使两者达到热平衡,需在测温时保持一定时间。应选择响应快的传感器,因测温元件的热响应时间影响着保持时间的长短。对热电偶而言测量端直径越小,其热响应时间越短,即热电偶的测量端直径是其主要因素,因此要求偶丝要细,同时保护管也影响响应时间。

2.2 测温点的选择

测温点的选择要求热电偶安装位置准确。对于生产工艺而言,测温点的位置,一定要具有代表性和典型性,否则将失去控制与测量的意义。

2.3 插入深度

沿着传感器的长度方向产生的热流在热电偶插入被测场所时产生。热损失伴随环境温度低时出现,测温误差是由于被测对象与热电偶的温度不一致产生。总之,插入深度影响着因热传导而引起的误差。而插入深度又与保护管材质有关。陶瓷材料绝热性能高,可插入较浅,金属保护管因其导热性能强,其插入深度应较深。对于工程测温,其插入深度还与测量对象是流动或静止等状态有关,如高速气流或流动液体温度的测量,插入可较浅,因不受上述限制,即由实验确定其具体数值。

2.4 热阻抗增加的影响

若被测介质是熔体,且是在高温下使用的热电偶,炉渣沉积将在使用过程中逐渐增加,不仅导致指示温度偏低,且增加了热电偶的响应时间。

3 检定过程中不确定度评定

测量依据《工程用廉金属热电偶》检测规定。测量用标准器:二等标准铂铑10-铂热电偶。配套设备可选2010型数字多用表,0.005级。被测对象:K型热电偶。

3.1 测量方法

采用双极比较法用热电偶自动检定装置在450℃时将二等标准热电偶与被检K型热电偶置于检定炉中进行检定[2]。

3.2 检定过程要求

冰点恒温器内温度为0.0±0.15℃;检定炉内最高均匀温场任意两点温差≤0.7℃;检定炉内实际温度偏离中心检定点温度<6℃;测量时炉温瞬变≤±0.20℃;数字电子电压表要求的环境温度为24±6℃[3]。

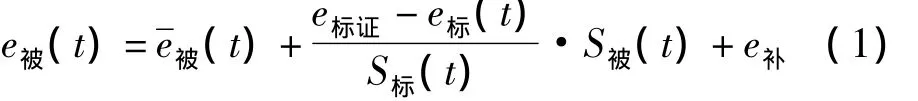

3.3 数学模型

3.4 合成方差及灵敏系数

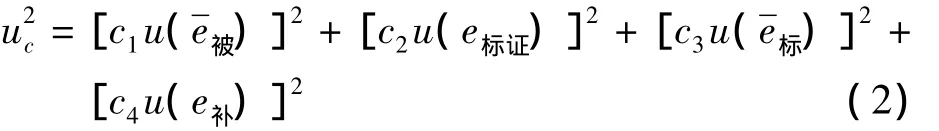

3.5 不确定度u)

(1)标准器分度带来的不确定度u(e被1)。二等标准热电偶检定合格后,铜、锌、铝点热电动势标准不确定度分别为4.58μV、2.24μV和2.42μV。

(2)二等标准热电偶年稳定性引入因素u(e被2),其按正态分布考虑,因子取K=3,半宽度a为10μV,则标准不确定度u(e被2)≈10/3=3.34μV。

(3)检定炉径向温场不均匀引起的不确定度u(e被3)。若炉内径向温场不均匀,经过测试最大差值为0.2℃,换算成热电势6.224μV,按均匀分布考虑,包含因子k,半宽为 3.112 μV,则不确定度u(e被3)=3.112≈1.819μV。

(4)因炉温波动引入的不确定度u(e被4)。每组独立测量时,由标准热电偶测得温场实际变化最大值为0.08℃,以校准点微分电势计算其带来的最大误差为2.957 μV,按均匀分布考虑,包含因子k,半宽为1.428 μV,则标准不确定度u(e被4)=1.428/≈0.835μV。

(5)转换开关接触电势引入的不确定度u(e被5)。转换开关接触电势允许误差±0.55μV,按均匀分布考虑,包含因子k=,半宽为0.55μV,则标准不确定度u(e被5)=0.55/≈0.299μV。

(6)参考端零点引入的不确定度u(e被6)。参考端冰点恒温器允差±0.15℃,以微分电动势47.45μV/℃换算成热电势为5.972μV。按均匀分布考虑,包含因子k=,则标准不确定度 u(e被6)=5.792≈3.189μV。

(7)输入量 e标证(t)带来的不确定度 u(e标证)。标准热电偶在450℃温度点热电动势的标准不确定度u(e标证)≈3.867 μV。

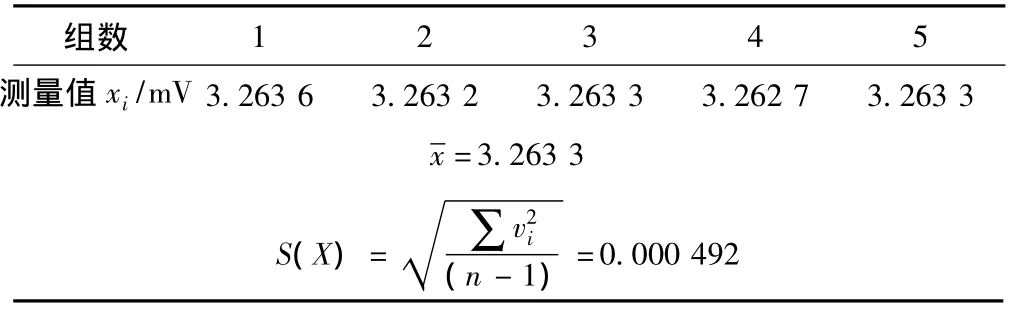

表1 测量值及计算结果

(9)补偿导线引入的不确定度u(e补)。K型补偿导线在室温时引入的扩展不确定度为5.307μV,包含因子 k=2,则不确定度 u(e补)=5.307/2≈2.653μV。

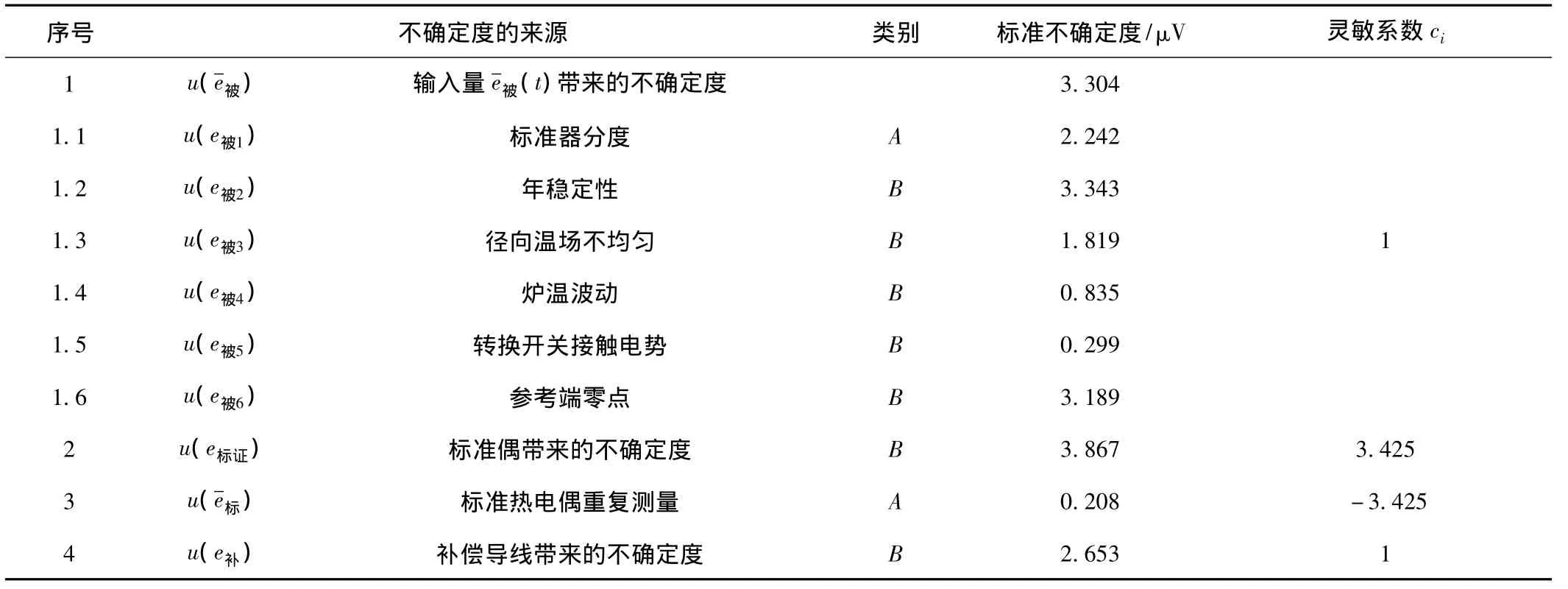

(10)标准不确定度分量汇总。K型热电偶450℃温度点标准不确定度分量汇总如表2所示。

表2 标准不确定度分量汇总表

(11)合成不确定度uc=21.036 μV。

(12)扩展不确定度 U=k·uc=2×21.036≈42μV;k=2即0.93℃。

4 结束语

通过对K型热电偶原理、误差来源及不确定度的分析,认为造成K型热电偶的不稳定性、不均匀性、参考端温度变化以及热传导所引起测量误差,一般是由于加工制造过程中的不确定因素所致;另外,则是测量系统及仪器本身存在误差或人为因素造成。总之,上述情况在计算不确定度时需要引入并重新修订,而避免上述误差,只对热电偶特性有具体的了解是可避免的。

[1]潘圣铭,茆冠华.温度计量[M].北京:中国计量出版社,1991.

[2]张雅萍.金属热电偶测量不确定度评定[J].品牌与标准化,2010(4):30-31.

[3]陈学利,张东风.热电偶测温误差的分析及修正方法[J]. 科技信息,2008,33,(11):304,310.

[4]金永镐,陈玲玲.基于偏置模式的热电偶用V-PWM转换器设计及应用[J].电子科技,2010,23(2):79-81.

[5]马伟.超声波液位计的误差分析与校正[J].电子科技,2011,24(4):107 -109.

[6]石明江,张禾,何道清.基于K型热电偶数据拟合的温度测量系统设计[J].制造业自动化,2012,34(14):122-124.